可满足汽车和重型车辆使用要求的HNBR

刘元顺, 王 伟

(1.固恩治(青岛)工程橡胶有限公司,山东 青岛 266042;2.莱茵化学(青岛)有限公司,山东 青岛 266042) 编译

可满足汽车和重型车辆使用要求的HNBR

刘元顺1, 王 伟2

(1.固恩治(青岛)工程橡胶有限公司,山东 青岛 266042;2.莱茵化学(青岛)有限公司,山东 青岛 266042) 编译

生物柴油燃料的使用越来越普遍,从而给为之相配套的橡胶材料制造商提出了更高的要求。研究发现,HNBR能在多种生物柴油、混合燃料中使用,从性能和成本两方面都超越FKM,成为可用来制造汽车密封圈、O型圈、轴封的橡胶材料。

氢化丁腈橡胶(HNBR);生物柴油;混合燃油;汽车密封件

0 前言

柴油机技术的改进及柴油机燃油成分的改变,一直在推动着橡胶材料技术的进步,这些橡胶主要被用于制造汽车燃料管路的密封圈和软管。

用NBR、FVQ和FKM等弹性体来做生物柴油混合物材料的相容性测试已经完成,在低温(51.7℃)下老化性能能够达到694 h。根据实验数据,推荐使用氟橡胶。该文作者还发现,特定的金属(比如铜)在生物柴油老化过程中会被腐蚀,而钢和铝在燃料系统中也同样会被腐蚀。建议汽车部件使用HNBR(氢化丁腈橡胶),用它来制造接触实际最高温度为80℃、含柴油机燃料FAME的部件。已有许多报道推荐在生物柴油中使用HNBR,以代替FKM。其成本优势也是众所周知的。

自动传送系统要求极好的耐低温性(-40℃)和耐高温(150℃,瞬时到170℃),并兼具抗磨损和耐ATF(自动传输流体)的性能。加入特殊的耐热母胶(HNBR HT)的HNBR胶料在Dexron III中热老化后显示出改进了的物理性能保持率。Pazur等人提出使用共聚的EVM代替乙烯-丙烯酸或者聚丙烯酸酯类聚合物用于传送系统的可行性,该传送系统要能满足新一代的ATF(比如Dexron VI和AT 94)。

HNBR自19世纪70年代中期由Bayer AG开发、19世纪80年代初期实现商业化生产之后,经历了不同等级品种(耐低温、丙烯酸增韧、抗热技术)的发展过程,目前研发人员正致力于以特定的设计来满足客户的要求。最近的技术成果是开发出一种改善加工性能的HNBR产品,它是基于低黏度、被称作先进技术(AT)的HNBR的设计。由于HNBR在热油浸泡老化过程中具有高度的密封功能,因此它特别适用于制造密封圈。最近的研究内容完全包含了HNBR在石油钻探和软管工业中的使用情况。

以下将探讨HNBR在混合燃料(燃油+乙醇)中如何使用,列出了在生物柴油应用中的一些数据,以及在新一代 ATF(如 AT 94和Dexron VI)中的应用。此外,还举例说明了低黏度HNBR在汽车密封件及垫圈应用中的优势。

1 在生物柴油中的应用

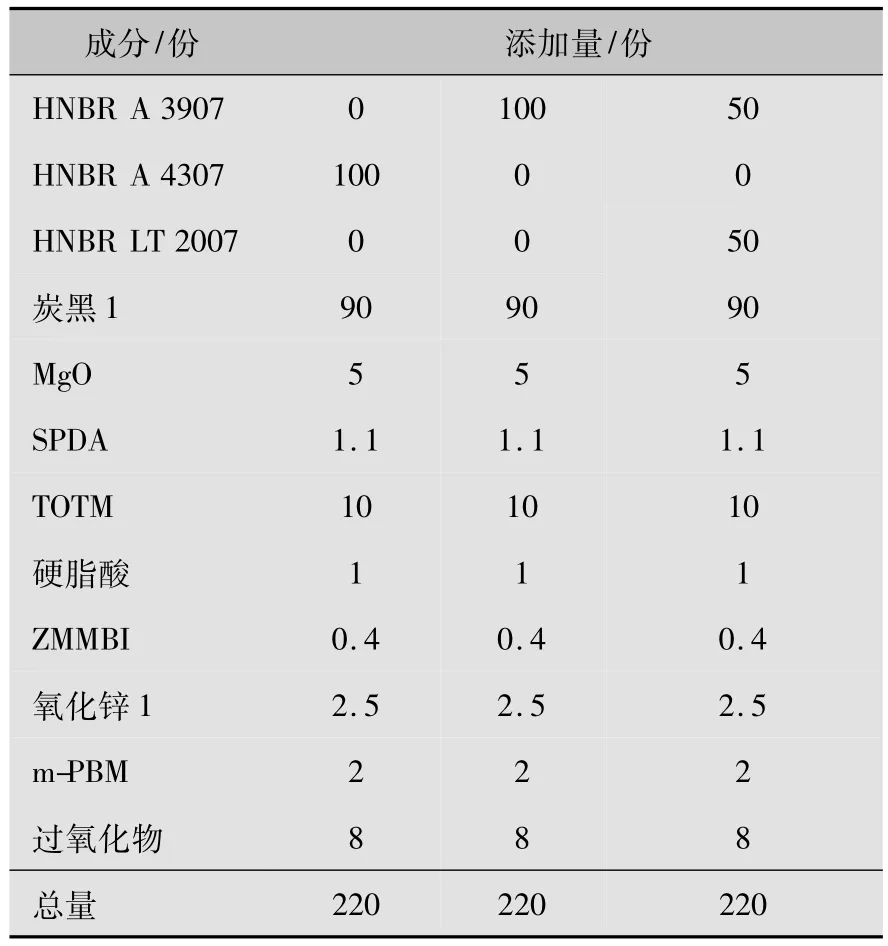

高填充、过氧化物硫化的HNBR配方被用来对生物柴油进行筛选研究(见表1)。更高极性的HNBR(比如43% 和39%ACN含量的品种)被首选用来防止燃料的溶胀。含有39%ACN的HNBR与等量低温聚合HNBR混合的HNBR被用来研究溶胀、渗透和低温性能的影响。为了与之比较,用双酚硫化的含66%氟弹性体的FKM胶料也包含在研究之中。

表1 用于生物柴油和混合燃料研究的过氧化物硫化HNBR配方

HNBR和FKM胶料的性能都按照ASTM规定进行测试。所有胶料的硬度大约是65(见表2),而与FKM胶料在相同硬度和伸长率条件下对比,HNBR胶料都显示出极高的拉伸强度。

表2 HNBR与FKM胶料的硬度与物理性能对比

表2中4种胶料的低温性能用图1来说明。与预期的一样,低温性能最好的是 A 3907/LT 2007胶料,其TR10和脆性温度分别接近-30℃和-50℃。然而HNBR中ACN含量越高,其分子链的低温柔性就越差,可以看到,当ACN含量最高时(43%),与FKM胶料相比,低温性能达到5℃ ~15℃。

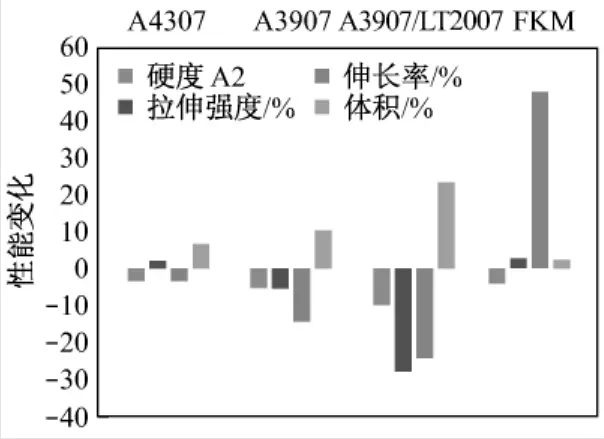

图2列示了在普通柴油机燃料中于70℃下老化一个星期后硬度和应力应变值的变化情况。所有胶料在燃料中都变软了,变化最大的是A3907/LT2007胶料。在柴油机燃料中FKM胶料很容易丧失拉伸性能。A 3907/LT 2007胶料在燃油中浸泡后体积变化最大,而A 4307、A 3907和 FKM胶料的体积膨胀都在10%以内。A 4307和A 3907这两种胶料在柴油机燃料老化过程中其所有的应力应变性能变化很小。

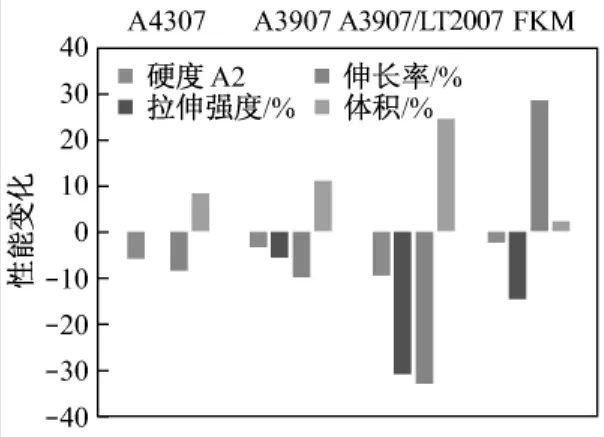

将柴油机燃料更换为超低硫柴油(ULSD)后,其对胶料性能基本上没有什么影响(见图3)。此外,A 4307和 A 3907这两种胶料对ULSD又表现出卓越的全面抗耐性。研究发现HNBR胶料的体积膨胀率稍有增加。有趣的是置于ULSD中的FKM胶料的拉伸强度更差。

图3 在70℃ ULSD中浸泡168 h后胶料性能的变化

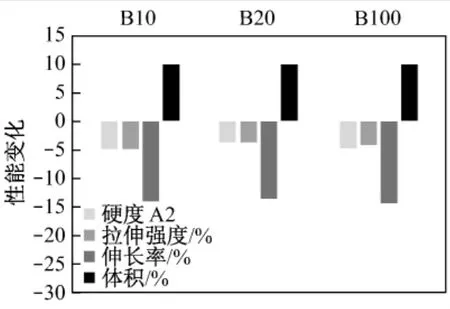

图4显示了4种胶料在B10型生物柴油中老化后性能的变化情况,B10是大豆油脂肪酸甲酯(MES)的混合物。A 4307和A 3907胶料在这种燃料混合物中表现出很好的性能。在B10中,FKM胶料在其他性能得以保持的情况下,伸长率却意外地呈现出很高的增长。

图1 低温性能

图2 在70℃柴油机燃料中浸泡168 h后胶料性能的变化

图4 在70℃的B10中浸泡168 h后胶料性能的变化

图5是胶料在添加了FAME的生物柴油中的变化情况,添加剂由大豆油换成了芥菜籽油。由图可见,对这4种胶料的性能只有极小的影响。芥菜籽油脂肪酸甲酯(MEC)添加剂看起来会轻微增加HNBR的体积膨胀率,但对物理性能没有影响。在B10混合燃油中FKM仍然表现反常,伸长率增加值较高。

图5 70℃的B10中沉浸168 h后胶料性能变化

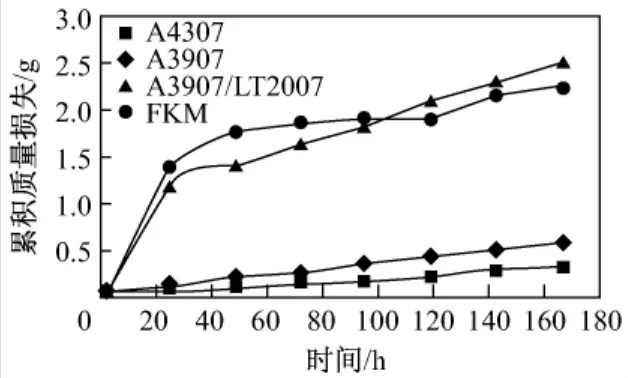

4种胶料对含有大豆油(见图6)或芥菜籽油(见图7)的B10混合胶料的渗透性能是用累积的质量损失对时间的函数来表示的。与预期的一样,在 HNBR中耐渗透性最好的是 A 4307、A 3907,然后才是 A 3907/LT 2007 混合物,这与ACN的含量有直接关系。HNBR的高补强性能产生了更好的耐渗透性,在与生物柴油直接接触中可以达到甚至超过FKM。实际上,HNBR的耐渗透性还可以通过使用低黏度的相应品种(比如AT A 4304、AT A 3904和AT LT 2004)和在不损害胶料加工性能的前提下加入更多的炭黑填料来改善之。

图6 杯渗透(70℃/B10-MES)

图7 杯渗透(70℃/B10-MEC)

图8、9列示了大豆油脂肪酸甲酯添加剂的浓度对A 4307和A 3907 HNBR胶料的硬度和物理性能的影响。在老化过程中,生物添加剂含量的增加会软化胶料。对A 4307胶料来说,伸长率相应变小但尚在可接受的范围内,体积膨胀率维持在6% ~8%。另一方面,A 3907胶料的硬度、物理性能和体积变化随着大豆油脂肪酸甲酯添加剂的增加而保持相当程度的稳定。体积膨胀率保持在10%左右。

图8 A 4307/MES在70℃下168 h浸泡后性能的变化

图9 A 3907/MES在70℃下168 h浸泡后性能的变化

图10比较了生物柴油添加剂的类型(100%大豆油或者芥菜籽油)(B100)及HNBR(A 4307和A 3907)品种的影响。对B100来说,A 4307和A 3907胶料的硬度和物理性能的保持率大致相似,唯一不同的就是A 3907有4% 的体积膨胀增长。同样,根据这些结果,在100%浓度时MES和MEC对HNBR的影响的差异很小。

图10 70℃下在B100中浸泡168 h后性能的变化

2 在混合燃料中的应用

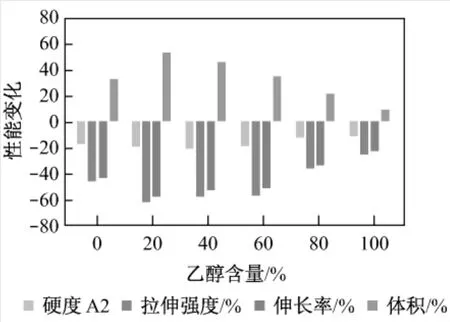

表1列出了关于生物柴油研究的基本配方,同时也用来测试HNBR在混合燃料中的有效性。图11列示了在40℃下老化一周后,燃料C/乙醇混合物对A 3907胶料的硬度、物理性能和体积膨胀率的影响。可以清楚地看到,混合燃料对A 3907胶料有明显的影响。燃料C和乙醇都能使胶料变软,伸长率和拉伸强度都相应降低了。观察到性能损失最大(伸长率和拉伸强度变化率达60%)发生在乙醇含量为20%~40%的区域。在该区域,体积膨胀率也显示了最大值(达60%),只有在单独使用乙醇时体积膨胀率才变小(如10%)。

图11 40℃下A 3907浸泡在燃料C/乙醇中168 h后性能的变化

将丙烯腈含量更高的HNBR A 4307采用同样的方案在混合燃料中进行实验,结果见图12所示。与预期的一样,配方中丙烯腈含量的增加对老化后减少体积膨胀率(可达10%)和改善常规性能的保持率(伸长率和拉伸强度)有着积极的影响。但是,最大的体积膨胀率达到55%及伸长率和拉伸强度降低60%,对在CE20浓度范围内的混合燃料来说是不可接受的。

图12 40℃下A 4307浸泡在燃料C/乙醇中168 h后性能的变化

通过增加丙烯腈的含量来比较对混合燃料的影响,这说明性能已得到了改善(参见图11、12)。现在已经确认,更高ACN含量的HNBR能符合混合燃料系统的要求。因此,生产出了50%ACN含量的HNBR(AT A 5004),这种HNBR不饱和度更低(<0.9%),门尼黏度也低(100℃时,39MU)。图13列示使用了如图11和12所示相同的实验标准,将AT A 5004 HNBR浸泡在不同浓度的混合燃料中的实验结果。由图可知,在 CE20中体积膨胀率就下降了40%之多。在整个浓度实验范围内,其他性能保持率也明显改善。一种完全饱和的50%ACN含量的HNBR可能是混合燃料密封用的备选材料,考虑到价格因素,相对于FKM来说也是一种很好的选择。

图13 40℃下A 5004浸泡在燃料C/乙醇中168 h后性能的变化

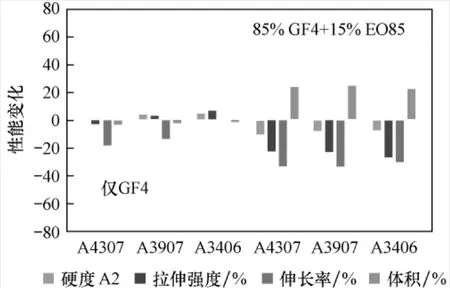

图14~16列示了在发动机润滑油中混合燃料污染物对性能的影响。GF4和SF105是具有代表性的汽车发动机润滑油,而在EO85中达到15%的污染物是可以使用的。ACM配方显示出优良的耐纯发动机润滑油性能。但是,在用EO85稀释的油中体积膨胀率增加到60%,同时物理性能也损失了(见图14)。对这三种不同 ACN含量(34%、39%和43%)的HNBR的一系列针对GF4和SF105污染油实验使用了相同的标准。对纯发动机润滑油来说,胶料显示出优良的性能;但是浸泡到含有EO85的油中就变软了,体积膨胀率相应增加了近20%。但污染物对HNBR的影响,小于对ACM的影响。

图14 60℃下ACM浸泡在油和稀释油中70 h后性能的变化

图15 60℃下HNBR浸泡在SF105中70 h后性能的变化

图16 60℃下HNBR浸泡在GF4中70 h后性能的变化

3 在传送系统中的应用

表3和表4是推荐使用的分别用炭黑和白炭黑进行补强的传送系统HNBR配方。一种低温HNBR LT可用于这一方面,这是因为它兼具了卓越的耐低温和耐高温性能(-40℃到+160℃)。此外,由于硬度可以在70~90范围内波动,为了获得更易加工的性能,推荐使用低黏度的AT LT级氢化丁腈橡胶。另外,在炭黑补强胶料中含有可提高阻燃性的稳定型HNBR(HNBR HT),它被用来改善热老化和耐ATF性能(表3)。

表3 用炭黑补强的用于传送系统的HNBR配方

表4 用白炭黑补强的用于传送系统的HNBR配方

两种胶料的硬度基本上都在70左右,门尼黏度在70~80之间。两种胶料都拥有适当高的拉伸强度和按照Gehman T10测试的良好的低温性能。

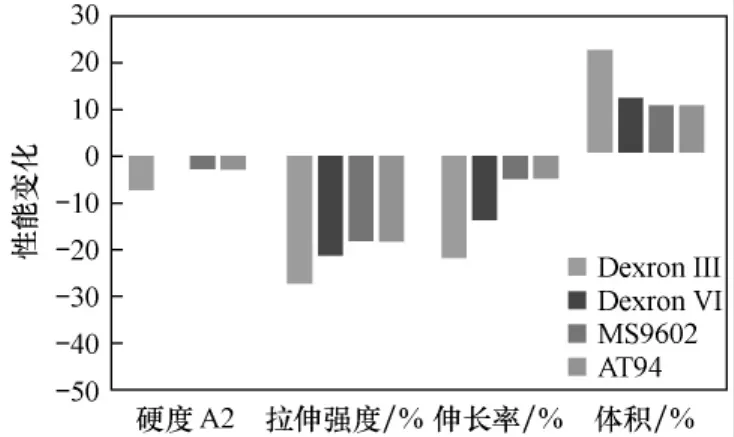

图17和18列示了在150℃下老化6周后,不同的ATF液体对两种HNBR胶料对硬度和物理性能方面的影响。从这两个图很容易看出,Dexron III对HNBR有很强的负面影响,会导致胶料变软,拉伸强度和伸长率大大降低,体积膨胀率超过20%。Dexron VI对这两种胶料的影响不大,老化后性能保持率很高。Dexron VI和MS9602对HNBR的影响似乎相同。福特汽车的AT94也类似于目前使用的ATF。但是为了更好地耐ATF,推荐使用白炭黑补强的HNBR配方。白炭黑补强胶料的拉伸强度和伸长率保持率比炭黑补强胶料的高。

图17150℃下炭黑补强HNBR胶料在ATF浸泡1 008 h后性能的变化

图18 150℃下白炭黑补强HNBR胶料在ATF浸泡中1 008 h后性能的变化

4 结 论[1]

低不饱和度、ACN含量从中到高(39% ~43%)的HNBR被推荐用于直接接触以大豆油或芥菜籽油脂肪酸甲酯为基础的生物柴油燃料。它们在生物柴油中老化后仍然表现出优良的物理性能保持率和低体积膨胀率。实际上HNBR胶料的性能超过实验的FKM胶料,即使在高ACN含量条件下,仍可提供极高的拉伸强度和低温柔软性能。

以上阐述了HNBR如何用在燃油/乙醇混合物系统中。50%ACN含量的低黏度HNBR在直接接触混合燃料时是FKM的优良替代品。这种低黏度HNBR的优势在于它的高填料填充率,导致产生低体积膨胀率和更好的抗渗透性能。发动机润滑油被EO85稀释到15%时对HNBR有一定的影响,但其物理性能保持率和体积膨胀率对发动机润滑油垫圈来说仍是可以接受的。

在新一代ATF中长时间浸泡后,低不饱和度的低温HNBR显示出优异的抗耐性。白炭黑或炭黑被大量用于低黏度LT HNBR中,以达到更高的硬度。使用白炭黑的胶料可以达到完全耐ATF的性能。这种配方的胶料可以用在活塞密封件、O型圈或轴封中。

[1] Nasreddine V,Pazur R J.HNBR:Fulfilling requirements of auto and heavy duty vehicle applications[J].Rubber World,2008,238(1):31-38.

TQ 333.7

B

1671-8232(2011)11-0012-06

[责任编辑:朱 胤]

2011-06-19