纸浆中浓混合技术与设备

崔红艳

(山东轻工业学院山东省制浆造纸科学与技术重点实验室,山东济南 250353)

纸浆中浓混合技术与设备

崔红艳

(山东轻工业学院山东省制浆造纸科学与技术重点实验室,山东济南 250353)

传统造纸生产中,制浆过程大部分是在低浓度条件下进行的。由于浓度低,工艺流程复杂,废液量大,使得传统造纸工业中存在的污染严重和水、电消耗大的问题日益突出,同时存在占地面积和操作成本大等问题,严重限制了造纸工业的发展。国外自20世纪70年代以来一直在研究和探索高效率、少污染、低能耗的制浆新工艺。其中,中浓技术是一项值得研究和推广的实用技术。

中浓技术;流体化;中浓混合;中浓混合器

传统造纸工业生产中,制浆过程大部分是在低浓度条件下进行的。由于浓度低,工艺流程复杂,废液量大,使得传统造纸工业中存在的污染严重和水、电消耗大的问题日益突出,严重限制了造纸工业的发展。环境问题是制浆造纸工业面临的最紧要的问题之一,其中尤以漂白废液对环境的影响最为严重。目前,国内制浆漂白生产中仍然以使用含氯漂白药剂为主,这种低浓度的含氯漂白方法,不但废液污染严重,而且废液排放量大,处理相对困难,相对于制浆蒸煮废液对环境的污染更为严重。

国外自20世纪70年代以来一直对浆料制备过程开展研究和探索,其主要目标之一就是降低能量消耗、降低生产总成本、减少环境污染、降低总投资和减少废液排放量,建立高效率、少污染、低能耗的制浆新工艺。其中,中浓度制浆技术(medium consistency technology)是一项值得研究和推广的实用技术。

中浓度制浆技术简称中浓技术或称MC技术,是20世纪80年代初期首先在北欧应用的制浆新技术[1]3。它是制浆(蒸煮或磨浆)之后在7%~15%的中浓度条件下进行泵送、贮存、洗涤、筛选、漂白和打浆等工艺过程。该技术具有如下优点:(1)提高了纸浆浓度,大幅降低用水量,工艺过程简化,减少了不必要的稀释和浓缩,降低了电耗和废液排放量,减少了车间面积;(2)实现了中浓无污染或少污染漂白工艺,降低了废液污染程度;(3)提高了废液浓度,使废液更易处理;(4)中浓技术各单元作业基本在同一浓度下进行,使制浆过程处于稳定平衡状态,可以提高纸浆的质量和得率。因此,中浓度制浆技术是高效、低耗、少污染的制浆技术。中浓技术的经济效益主要表现在大幅度节电、节水,降低热能消耗,降低总操作成本等方面;另外,由于减少了废液排出量,降低了废液污染程度,改善了周围环境,也在一定程度上减少了经济开支。

中浓技术的关键就是浆料的流体化技术。中浓浆料流体化技术的基本原理是根据浆料流动的特点。对低浓浆料,在塞流状态下具有与水流完全不同的特性,其压头损失与同样流动条件下的水流相比大得多;而在湍流状态下具有与水流相同的流动特性,并出现阻力减小现象。研究成果表明,对中浓浆料,如能使其也处于瑞流状态,将和低浓浆料一样,具有水流的流动特性。如把中浓浆料置于剪切力场中,当剪切力达到某一临界值,纤维网络受到破坏,纤维产生高强度脉冲,纤维之间速度梯度增大,缺乏流动性的浆料进入湍流状态,具备了水膜滑移流动的流体特性,实现了流体化。对具有流体特性的中浓浆料,由此就可进行各项如同低浓一样的工艺处理[2]。

1 中浓条件下纸浆与漂白剂的混合机理

中浓漂白技术中,纸浆与制浆、漂白药剂的混合是最为重要的操作单元之一。这是因为:(1)中浓漂白技术多采用气态漂白剂,在与纸浆的接触中,首先溶解于纤维表层的水,而存在于纤维腔内的水和附于纤维细胞壁中的水,只有通过特殊的混合手段,才能得到溶解气态漂白剂的机会,因而对混合装置的要求就相当高;(2)中浓纸浆含水量少,有40%以上的水是存在于纤维腔内和附于纤维细胞壁中;而且在常规状态下,中浓纸浆以纤维网格塞体的形式存在,为了使制浆、漂白药剂能与纤维直接发生作用,同样对混合装置具有更高的要求。可以说混合设备的混合效果往往是决定能否实现中浓漂白技术的关键[1]85。有效的混合不仅可取得较好的漂白质量,取得白度均一的漂白纸浆,而且还可减少化学药品的消耗,可实现中浓纸浆无氯漂白技术,减少纸浆漂白废水对环境的污染。

1.1 混合机理

不管是哪类物料的混合,也不论采用哪种结构的混合物装置,导致物料混合的机理都是对流扩散、湍流扩散和分子扩散[3]56-58。在物料的相互接触过程中,它们各自发挥着不同的作用。

分子扩散是由分子相对运动而引起的。在任何存在2种分子的系统中,只要时间足够长,分子将相互混合,形成分子尺度上的均匀混合物。任何混合过程,最终都趋于这种均匀,即分子均匀分布在整个流场。对于整个漂白过程而言,达到分子尺度上的均匀混合,也就可以保证漂白剂与纸浆中的残余木素以及一些有色物质均匀接触。但是,由于分子扩散的速度太慢,往往不能适应实际过程的需要。例如:一个特征尺寸L=5 m的容器,内设有加热器为热源,假如容器内流体是静止状态,那么仅仅靠分子导热使热量散布于整个容器内,由于

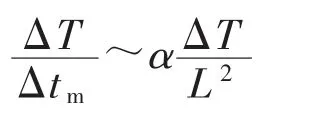

式中:ΔT为特征温度差,tm为分子导热(扩散)的时间比尺,α为导热系数,假定为常数。上式可进一步改写为

假设容器中流体处于常温,导热系数α=0.2 cm2/s,这样可得到扩散过程的时间比尺tm的数量约为106s,即300 h。

工业中的流体流动大多数发生在湍流状态下,而湍流状态下的流体往往会产生湍动,它可以使流体破碎成许许多多的小微团,如图1所示。

图1 流体破碎成小微团的过程

分子扩散可以通过这些微团的边界使不同组分进行交换。微团愈小,提供分子扩散的面积就愈大,微团之间交换的边界就愈大,愈有利于扩散。微团尺寸的减小主要依靠强度高而尺度小的湍动,湍动给分子扩散创造了有利的条件。

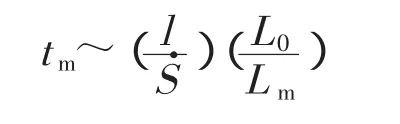

湍动的主要作用是产生强烈剪切和速度脉动。如果混合速率由分子扩散的距离,也就是由溶质团的拉长或分割程度所决定,那么强烈的剪切作用将加快混合速度。如图2所示。

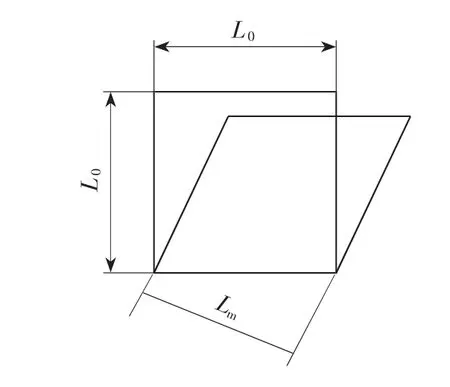

将边长L0的正方形流体单元置于剪切速率为S的剪切场中,使其拉成平行四边形,若规定将平行四边形厚度减至Lm为达到混合目的,拉长过程中流体单元所经受的剪切时间就是主要混合时间tm,在应用小角度时,则有:

图2 湍动所产生的剪切作用

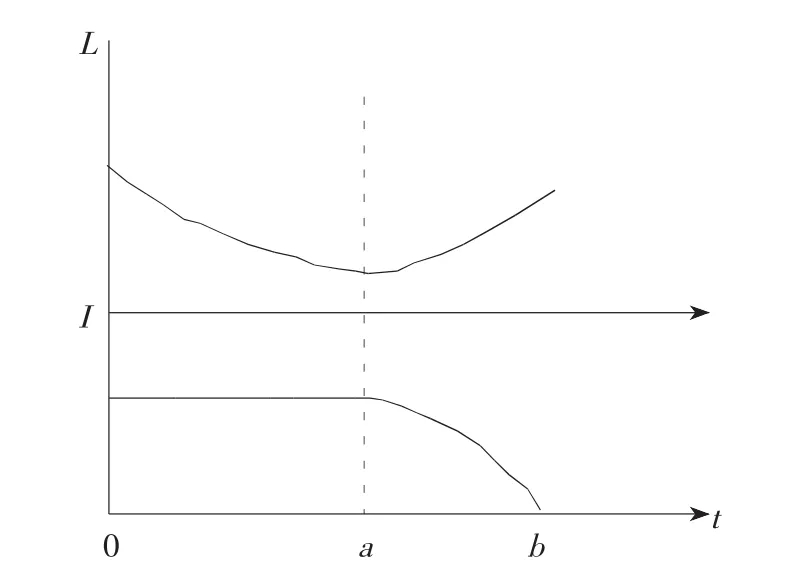

式中:R(r)为相距r的浓度值之间的相关系数,δ2为流体单元浓度a对平均浓度a的方差;表示流体未混合、混合时间为0时的浓度a对平均浓度a方差。从上式可看出,当未混合时刻 δ2=,I=1;当达到分子级混合时,任一流体单元浓度都为平均浓度,δ=0,I=0。分隔尺度L随着宏观混合(湍流扩散,图3中的0~a阶段)的进行不断减小,又随微观混合(分子扩散,图3中的a~b阶段)的进行逐渐增大。

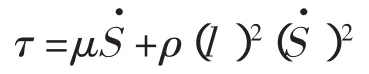

由上式可以看出,混合时间与剪切速率成反比,即剪切速率越大,混合时间越短。通常湍流传递速率要比分子扩散导致的传递速率大几个数量级,说明湍流扩散比分子扩散更为重要。另外,在湍流状态下,流体受到的剪切应力为:

式中:μ为表观黏度,ρ为流体密度,l为脉动长度。从式中可以看出,剪切应力正比于剪切速率。在生产实际中,由于纸浆与漂白剂的混合是在混合器中进行,并且留在混合器中的时间极短,尽管纸浆已处于湍流状态并具有一定的剪切速率,但仍需另外供给能量,即由混合器产生更高的剪切应力,以缩短混合时间。

速度脉动的作用是使混合物质在混合场内各点的流速不断改变大小和方向,使混合物质得到均匀的剪切作用,强化混合的过程。

在中浓条件下由于纸浆的表观黏度随浓度的增加已呈非线性变化,在没有高剪切力的作用下,这种非牛顿型流体自身会丧失流动的性能,呈现出明显的黏性特征、相互交织成的纤维网络会严重阻碍漂白剂与每根纤维的均匀接触。因此在漂白剂与中浓纸浆混合时,必须先将纤维网络分散,亦即纸浆实现流体化,使纸浆流成为近似由无数单根纤维所组成的连续介质,具有类似水流的流动特性,从而保证纸浆在混合场中与漂白剂得到快速、均匀的混合。

需要指出的是,由于湍流的宏观性质,它仅能将混合场的不同组分分散成一定大小的微团,其最小的极限尺寸与分子相比仍大得多,一般最小微团也将包含上百万个分子,因此不能指望湍流扩散的微团尺寸会接近分子大小,进一步的混合只能依靠分子扩散。为了描述这种混合过程,通常用分隔尺度L来代表湍流作用使物料分散的程度,以分隔强度I表示分子扩散作用使物料接近均匀的程度,分隔尺度L和分隔强度I可用以下数学公式表示:

图3 分隔尺度L和分隔强度I的关系

湍流流动加速了分子扩散的进程,提高了反应速率。仍以前面所举内置热源容器的导热问题为例,如若容器内空气发生运动,即使运动速度低至0.1 m/s以下,湍流导热也可以使热量散布于整个容器,所需时间由原来容器内空气静止时的300 h缩短至2 min以内。对于中浓纸浆与漂白剂的混合,由于纸浆在湍动状态中受到高剪切力的作用,纤维的扭曲和挤压-膨胀,可使纤维细胞腔内的部分水被“泵”出而漂白剂被“泵”入,加速了与漂白剂的交换。湍动对纸浆与漂白剂的混合起着重要的作用。

对流扩散是指主体运动所引起的扩散,它迭加在分子扩散或湍流扩散上,或三者同时存在,是混合过程的一个重要方面。具有一定初始速度和压力的气态漂白剂冲入流体化的中浓纸浆中,就会产生对流作用,加速不同的混合速度区域之间的交换,使各个混合区域的混合速度趋于一致。

1.2 水的阻碍作用

纸浆中的水分一般以3种状态存在:或存在于纤维细胞腔内,或吸附于纤维细胞壁中,或者包围在纤维的周围。图4为质量分数分别为3%、12%和30%纸浆浓度条件下湿纤维及其外围水的体积比较。

图4 不同纸浆浓度条件下湿纤维及其外围水的体积比较

对于12%质量分数的中浓纸浆,细胞腔内水及吸附于细胞壁中的水的体积之和大约是全部水的体积的40%。显然这部分水阻碍着漂白剂与纤维的直接接触,因此在纸浆与漂白剂的混合过程中,必须要借助高强度的剪切作用以及所产生的局部激烈的速度脉动,削弱这部分水的阻碍作用,这也是中浓混合器所具备的一个特性。

从图4还可注意到,随着纸浆浓度的提高,包围在纤维周围的水的体积明显减少,纤维内外漂白剂的浓度差增大,这一方面有助于提高扩散速率,另一方面也减少了漂白后废液的排放量。

1.3 中浓纸浆与气态漂白剂的混合

中浓纸浆与液态漂白剂的混合,可以借助中浓浆泵在湍流状态下进行。而中浓纸浆与气态漂白剂的混合,为了保证混合质量,一般须经中浓浆泵将纸浆泵入中浓混合器,在此与气态漂白剂进行混合。气态漂白剂的加入点在混合器的纸浆入口端。整个混合过程中,所进行的对流作用、湍动及分子扩散的程度是决定混合效果的关键因素。

当具有一定压力的气态漂白剂射入纸浆流道时,首先发生的是对流扩散,紧接着便是湍流扩散,最终进入分子扩散阶段。中浓纸浆经过中浓浆泵中湍流发生器的高剪切力作用之后,已呈流体化状态,纸浆流被破碎成较小的块团。气态漂白剂由于是在一定压力和一定初始速度下射入中浓混合器的入口端,已处于湍流状态,当与纸浆相接触时,会相互冲击扰动,出现了对流作用,并产生了极不稳定的涡旋。纸浆块团尺寸进一步减小,气体由于射流断裂,形成了不同大小的气泡,于是相互间开始了能量和质量上的传递,起到了最初的混合作用。

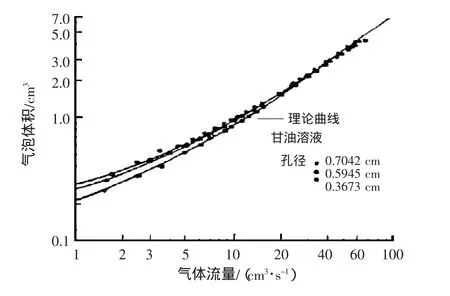

气泡体积的大小直接影响着扩散速率。气泡体积愈小,其比表面积愈大,提供扩散的边界愈大,愈有利于扩散。对于一定物系和孔径,当气体流量增加时,气泡体积增大,如图5所示。在气体流量很低时,可以认为气泡体积不受流量影响,此时孔径小可以减小气泡体积。

图5 气体流量和气泡体积的关系

在中浓混合器中,由于固定件和转动件的相对运动,纸浆块团和气泡在混合区受到高强度的剪切作用,出现了更高强度的湍动,纸浆的块团被进一步分散和破碎成微团,气泡受到剪切和挤压,进一步变成尺寸更小的气泡,从而开始了分子扩散的过程。

综上所述可以看出,产生剪切强度高而尺度小的湍动是使中浓纸浆与漂白剂实现分子尺度上的混合的关键。我们知道湍流是有旋运动,它由一系列大小不同的涡旋组成,流体的能量从大涡旋向小涡旋传递,小涡旋向更小的涡旋传递,直至最小尺寸的涡旋,最后因能量克服黏性应力的作用而耗散为热。湍流通常是从大尺度的涡旋接受能量,而在小尺度涡旋中发生黏性能量耗散。由于大尺度下有

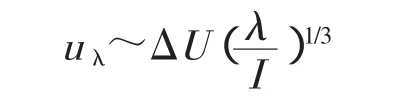

式中:ε为能量耗散;ΔU为主流体运动速度;I为湍流场的几何尺寸。主流体运动速度增大,提供流体的动能随之增大,能量耗散就愈大。此时流体在湍流场中任一尺度为λ的涡旋中的脉动速度uλ与主流体速度有如下关系:

对于单位质量流体在单位时间内的湍流能量耗散,假设在各向同性的湍流中,能量耗散为

上式表明,各向同性湍流中能量耗散正比于湍流强度的平方,反比于湍流微分尺度的平方。湍流中所产生的涡旋尺寸愈小,或者说产生愈多的小涡旋,即微分尺度愈小,湍流能量耗散就愈大。反之,当湍流强度和流体运动黏度一定时,湍流脉动能量愈大,其能量耗散愈大,涡旋的微分尺度也就愈小。

当湍流中的小涡旋足够小,以至于接近涡旋的微分尺度λg时,通常可以认为小涡旋具有各向同性的性质。此时涡旋仅仅依赖于能量耗散ε和运动黏度υ,可用下式表示:

由于流体具有一定的黏度,因此微分尺度不可能小至分子级。

纸浆块团和气泡(气态漂白剂)流经混合器的混合区时,随着湍流扩散的进行,一部分能量克服流体的黏性阻力而被转化为热能消耗掉。根据以上可知,纸浆微团和气泡的破碎在通过混合区后将逐渐停止。

分子扩散的进程从混合区开始,由于纸浆通过混合区的时间极短,所以分子扩散会延续到纸浆进入漂白塔的内部。

2 中浓混合器

2.1 根据混合机理对混合器提出的要求

多年以来,为适应浆料漂白程序变化的需要,混合器得到了不断发展。纸浆漂白混合器经历了搅拌混合器、静态混合器、高剪切混合器,达到了纤维级浆料的混合,改善了纸浆的漂白。在混合器研制和开发过程中,重点关注的是各类型混合器的水动力学原理及实现浆料悬浮液纤维级尺度和微观级尺度的混合。

上述讨论的浆料悬浮液的流变特性以及混合基本原理决定了纸浆漂白混合器的设计。通常,设计和研制新型或专用混合器至少要考虑以下几方面:(1)在一定浓度范围内,混合器要能产生足够的剪切应力以克服纤维网络屈服应力,分散纤维网络及其内部的纤维絮聚团。同时必须注意到浆料悬浮液浓度越大,分散纤维网络及纤维絮聚团所需的剪切应力就越大;(2)混合器混合时要使混合介质达到纤维级或微观级尺度的混合,尽量消除宏观级混合;(3)中浓或高浓混合器要能实现纤维悬浮液“流体化”,这是衡量中浓混合器能否实现纤维级混合的标准;(4)能量损耗量是用来表征纤维悬浮液的“流体化”程度和混合尺度的级别,中浓或高浓混合器必须要能提供足够的能量损耗量[4]。

2.2 中浓混合器的工作原理

中浓混合器有多种结构形式,总体上可分成3部分,即预混合室、混合室和输出部。进料预混合中的进浆管、进气(液)管,由于纸浆正从中浓浆泵中输入,故还处于不稳定的流动状态,具有更高压力的漂白剂从进浆管侧壁或垂直或成一角度进入纸浆流,产生冲击、汇合,引起对流作用,并产生局部湍动;进气(液)管在管道上的开口位置、角度以及进气管喷嘴的孔径,会对混合效果产生一定影响。混合室的设计是中浓混合器的关键,混合效果的好坏主要取决于混合室的结构,混合室主要由固定件和转动件组成,通过其相对运动对纸浆及漂白剂产生足够大的剪切应力,以使漂白剂均匀地分布于每根纤维上。已混合好漂白剂的纸浆输出一般靠2方面的动力:由于中浓浆泵输浆压头大,又紧邻中浓混合器,故纸浆所具有的压头除克服混合器因摩擦阻力而引起的压头损失外,还具有足够的压头继续进入输浆管路到下一工序;另一方面的动力来自中浓混合器的动盘(或叶片)的转动所产生的离心作用,离心力所引起的动能在出浆口处部分转化为静压能[1]97-99。

2.3 几种中浓混合器简介

国外自1976年瑞典的卡米尔(Kamyr)公司宣布研制成功世界上第1台中浓混合器以来,一些其他的公司如瑞典的Sunds Defibrator公司、芬兰的Rauma-Repola公司和芬兰奥斯龙(Ahlstrom)公司等也相继推出了自己的产品,并在中浓氯化、中浓氧抽提、中浓氧脱木素以及H2O2、ClO2漂白等方面,取得了较好的效果[3]60-61。

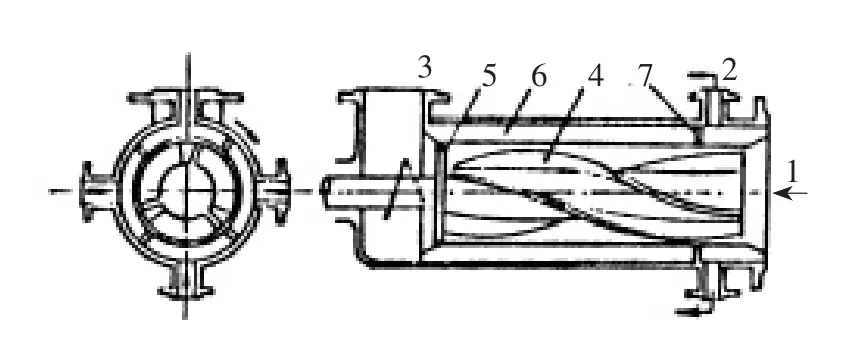

图6为一种较通用的中浓混合器结构,它由进浆管、进气管、转动件、固定件等组成。纸浆与漂白剂在预混合室混合后,经固定件与转动件所形成的特殊流道在很短的时间内离开混合室。据称这种中浓混合器具有纸浆浓度高、漂白剂消耗少、对纤维不会产生机械剪切作用和动力消耗少等优点。

图6 中浓混合器结构示意图

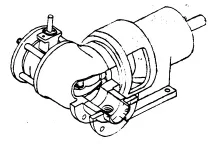

图7为卡米尔公司早期开发的一种中浓混合器。它的结构类似于一台单盘磨,固定盘与转动盘之间构成了混合区域,经预混合后的纸浆与漂白剂在此受到瞬间的剪切力作用,引起湍动混合。其特点也是混合时间较短,大约在0.2~0.5 s。

图7 卡米尔公司30/20型中浓混合器材

该公司后来又开发了另一种结构的中浓混合器,如图8所示。

图8 改进的卡米尔中浓混合器

该中浓混合器特点是增加了旋转挡圈和固定圈,而且旋转叶片长,湍流混合时间比前者加长,因而混合效果更好。

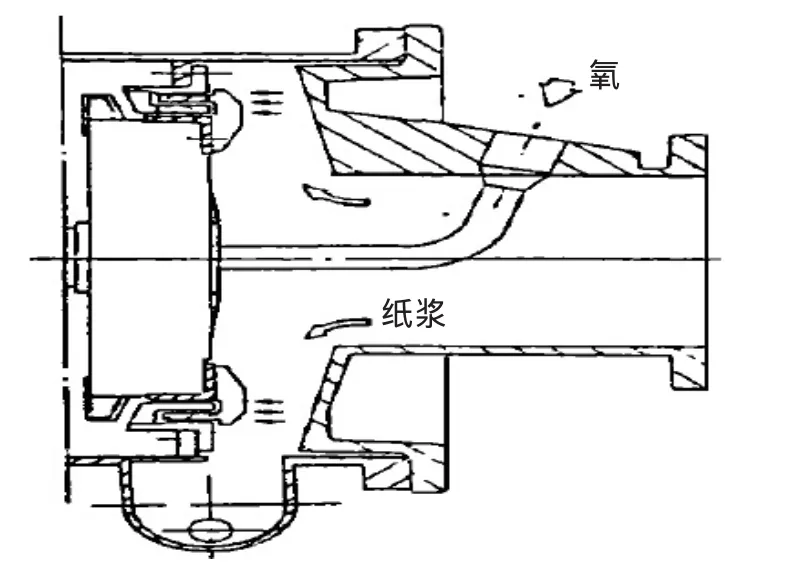

目前芬兰奥斯龙公司开发出一种新型的直通式中浓混合器,如图9所示。

该中浓混合器预混合室由进浆管及进气(液)管组成,经预混合后的纸浆和漂白剂在一个类似球形的混合室中,受到转子上旋转叶片的剪切应力作用而发生湍流混合,经较短的时间后离开混合室沿管道流至下一工序。由于该混合器体积小,可被安装在纸浆管线上,而且混合器外壳可在90°角范围内任意方向旋转,因此安装和维修十分方便。另外,转子方向与纸浆流动方向正交垂直,可以避免气态漂白剂的离析逸出。

图9 奥斯龙公司的高效混合器

3 结语

混合是实现中浓纸浆漂白的关键技术,不同于其他化工、食品等行业的搅拌混合技术。中浓纸浆的特殊流动特性决定了其只能通过施加高剪切力的方法进行混合,通过对中浓纸浆与漂白剂混合机理的研究及对中浓纸浆流体化实验结果的分析计算,可以为中浓纸浆混合器的设计提供一条可行的方法,同时为提高混合效果提供理论依据。

由于中浓纸浆流动的复杂性,对中浓纸浆在混合器内及混合器前后管道的流动分布、纸浆通过混合器的压降等问题还需进一步研究,以完善中浓纸浆漂白过程中的纸浆混合技术。

[1] 陈克复.中高浓制浆技术与装置[M].广州:华南理工大学出版社,1994.

[2] 陈克复,薛宗华.中浓技术问答[J].中国造纸,1989,8(3):63.

[3] 侯庆喜,陈克复.中浓条件下纸浆与气态漂白剂的混合[J].中国造纸,1999,18(6).

[4] 陈克复,杨仁党,侯庆喜.纸浆与漂白剂的混合机理与纸浆流变学[J].中国造纸学报,2001,16(1):23-27.

Medium-consistency Pulp Mixing Technologies and Equipments

CUI Hong-yan

(Shandong Provincial Key Laboratory on Pulp&Paper Science and Technology,Shandong Institute of Light Industry,Ji’nan 250353,China)

In traditional paper industry,most pulping processes are being undertaken under low consistency conditions.Unfortunately,using the low consistency technologies always complicates the process and increases wastewater generation,resulting in more serious environmental pollutions,higher water and energy consumption,larger land occupation and higher operation cost,which heavily limited the development of the industry.At abroad,since 1970 s,scientists have been searching and developing new pulping processes having characteristics of high efficiency,little pollution,and low energy cost.Luckily it was found that medium-consistency(MC)is such a practical technology worthy of being widely adopted.

medium consistency technologies;fluidization;medium consistency mixing;medium consistency mixer

TS74

A

1007-2225(2011)05-0006-06

2011-06-24(修回)

崔红艳女士(1985-),制浆造纸专业在读研究生;研究方向:纸浆造纸绿色化学与生物质资源化利用;E-mail:chy4618@163.com。

本文文献格式:崔红艳.纸浆中浓混合技术与设备[J].造纸化学品,2011,23(5)∶6-11.

- 造纸化学品的其它文章

- 造纸湿强剂PAE的改性研究进展