滑履磨滚圈的埋弧自动焊接

郝文静,张春晖

滑履磨滚圈的埋弧自动焊接

Automatic Submerged-arc Welding of Rolling Ring for a Slide Mill

郝文静,张春晖

滑履磨主要部件滚圈的焊接,一直是滑履磨制造的难点,我们针对其特殊的结构型式,采用埋弧自动焊替代传统的手工电弧焊,设计了自动行车装置,并采用了独特的焊接工艺方法,通过试验获得成功。

1 焊接性分析

进出口滚圈是由滑环与腹板焊接而成,腹板材质为20g,下料板为厚δ85的圆环板,滑环材质为20g-Z25,下料板厚为δ115,是由钢板卷制的筒体段节,其焊接难度在于:

(1)滚圈的外环与腹板的焊接接头型式为T型接头,这种结构型式刚性大,板厚大,焊接中产生的应力难以释放,极易产生焊接裂纹。

(2)焊接位置不理想,焊缝又窄又深,焊接操作困难,容易产生未焊透、未熔合及夹渣等焊接缺陷。

(3)人工作业时间长,劳动强度大,焊接人员技术水平参差不齐,即使是同一人在不同的工作时间内焊接质量的均匀性也会出现较大波动。

(4)腹板径向尺寸较大,又加上焊接量大,焊接时腹板易翘曲变形。

2 焊接工艺的确定

(1)用液化石油气对翼板进行加热保温达150℃,保证焊缝周围300mm范围内达到预热温度,并随时用红外温度仪进行温度测量。

(2)用埋弧自动焊代替手工焊。设计并制造了自动焊行车装置,埋弧焊小车焊接环缝,以滑环内壁定位,保证了在焊接过程中小车运转平稳,速度均匀,减少了人为因素的影响。提高了焊接质量及效率,降低了工人的劳动强度。

(3)采用连续不间断焊接,防止不连续焊接产生裂纹。

(4)为减少腹板变形,焊接过程中两面交替施焊,控制焊接变形,以满足设计要求。

(5)经过多次焊接工艺试验,确定合理的焊接工艺参数。

(6)由于外环和腹板是由钢板卷制而成的,存在着很大的焊接应力,所以外环和腹板焊接后,要立即进回火窑进行去应力退火处理,消除应力。

3 焊接方法

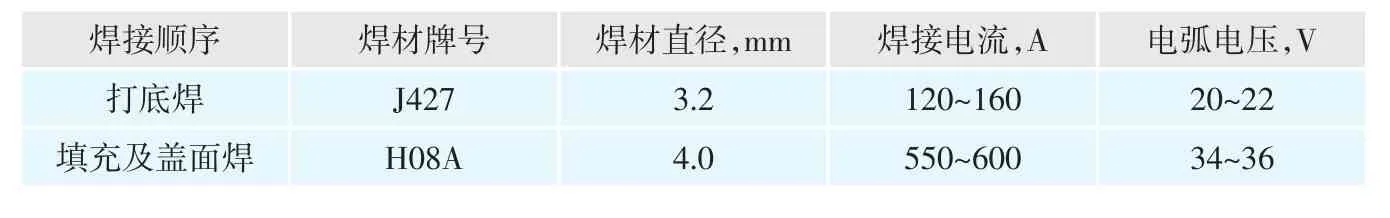

采用手工电弧焊进行打底焊,选择抗裂性能好的J427ϕ3.2mm焊条,再采用埋弧自动焊进行填充及盖面焊接,采用H08Aϕ4mm焊丝,焊缝背面要用气刨清根后方可焊接。焊接参数见表1。

4 焊接的实施

4.1 焊前准备

表1 焊接参数

将焊条做烘焙处理,J427焊条焊前经300~350℃烘焙1h,随烘随用。焊前清理坡口及周围100mm范围内油污、铁锈、灰尘等杂质。对H08A焊丝也要清除表面的灰尘及氧化膜等杂质。

4.2 焊前组对

保证腹板与翼板间隙四周均匀,两件的焊缝要错开90°。

4.3 焊前预热

用液化气进行加热,加热温度为150℃,预热温度用红外温度仪进行温度测量。

4.4 焊接

焊接时先用手工电弧焊打底,并短弧操作,再采用埋弧自动焊进行填充及盖面焊接。当一面焊缝焊满三分之一深度时,焊件翻个,焊接另一侧焊缝,背面要用气刨进行清根,清根时注意尽量不要伤到翼板,气刨后用砂轮打磨,露出金属光泽。另一面焊缝焊满二分之一深度后,将先施焊一侧的焊缝焊满,最后再将焊件翻个,将剩余的焊缝焊满。焊接后立即退火处理,然后探伤检查。焊接过程中一经发现焊接缺陷及裂纹,应立即停止焊接,进行探伤检查,及时修补缺陷。如果存在焊接缺陷,再热处理后进行修补时不允许用气刨清根,而要用角砂轮磨削。除第一层及最后一层外,其余各层焊后要立即锤击焊道。

5 焊后热处理

焊后立即进行整体退火处理。由于外环和腹板是由钢板卷制而成的,也存在着很大的焊接应力,所以在外环和腹板焊接后,立即进回火窑进行去应力退火处理。

6 焊后检查

热处理后进行超声波探伤检查,没有产生焊接裂纹等焊接缺陷,其焊接变形也在合理的公差范围内,符合设计要求的GB11345-89中Ⅱ级合格。

TQ172.632.1

B

1001-6171(2011)04-0035-01

通讯地址:朝阳重型机器有限公司,辽宁 朝阳 122000;

2010-11-26;

吕光