风电机组铸钢行星架铸造工艺

邱桂永,杨智勇,管遵辉,徐洪德

(1.南车四方车辆有限公司,山东青岛市 266300;2.北京交通大学轨道车辆结构可靠性与运用检测技术教育部工程研究中心,北京 100044)

风电机组铸钢行星架铸造工艺

邱桂永1,杨智勇2,管遵辉1,徐洪德1

(1.南车四方车辆有限公司,山东青岛市 266300;2.北京交通大学轨道车辆结构可靠性与运用检测技术教育部工程研究中心,北京 100044)

针对1.5MW风电机组行星架铸造成型存在的技术难度进行工艺研究,重点从造型材料、浇注系统设计、热处理等方面进行优化设计,并结合计算机数值模拟,生产出合格的产品。

风电机组;行星架;铸钢;铸造工艺

近年来,随着我国能源的持续紧缺及生态环境的日益恶化,风能作为最有开发利用前景和技术最成熟的一种可再生的清洁能源,越来越受到重视。我国的风能资源非常丰富,风电技术也日趋成熟,风力发电的发展非常迅速。风电齿轮箱是风电机组中的核心部件,对可靠性的要求也极为苛刻。大型风电齿轮箱均采用行星传动,通过行星架输入风轮叶片传来的转矩,行星架是典型的低速、重载、变转矩和增速传动件。在齿轮箱的故障率中行星传动的故障率约占40%[1],行星架质量的可靠性对机组的安全运行具有重要影响。1.5MW级机组用铸钢行星架铸件轮廓尺寸ø1200mm×1200 mm,毛坯重约4.4t;受力很复杂,机组对行星架强度、刚度和内在质量都有很高的要求;材料采用超高强度等级的G32NiCrMo8-5-4,该材料合金含量较高,钢液流动性差,有一定的铸造难度。本文针对1.5MW机组用铸钢行星架为研究对象,以MAGMA-soft软件为模拟手段,通过对其凝固过程模拟分析和工艺优化,形成了行星架铸件的成套生产工艺,生产出的行星架合格率高、生产经济性好,具备了批量工业化生产的基础。

1 铸件结构及质量要求

1.1 行星架简介

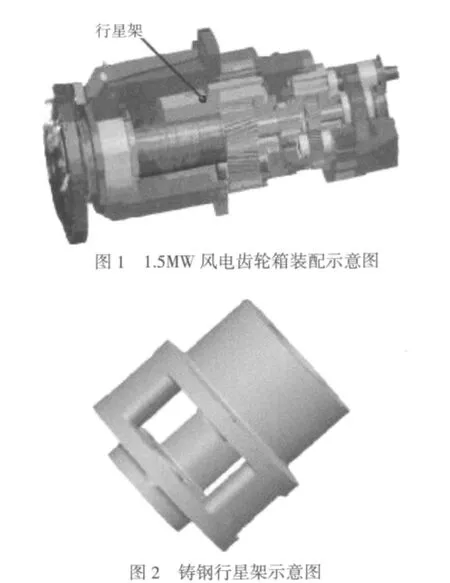

由图1可见,行星架是齿轮箱的核心部件,结构如图2所示。工作时,其支撑主轴、承受纵向力。因风电机组必须满足长期工作免维护的要求,故系统对行星架有很高的可靠性要求。

1.2 铸造质量要求

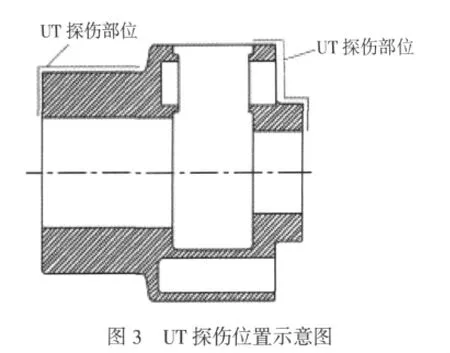

行星架选用的材料是G32NiCrMo8-5-4,有良好的强韧性、较高的屈强比。鉴于行星架在齿轮箱中的重要性,行星架铸件不得有影响强度的缺陷,轮毂处及各孔处等主受力部位应经超声波探伤(UT),探伤部位如图3所示,质量要求不低于JB/T5000.14—1998技术条件中的2级。铸件外表面及内表面经湿法荧光磁粉探伤(MT)检查,不应有裂纹。

2 铸造工艺设计及其模拟分析

2.1 行星架的铸造工艺

为确保铸件内、外质量,决定采用透气性和溃散性均较优的酯硬化水玻璃砂造型[2],局部砂芯和圆角处采用水玻璃铬铁矿砂-CO2硬化。

采用底注式浇注系统,以使钢液平稳进入铸型。直浇道直径ø80mm,横浇道2道,直径为ø60mm,内浇道4道,直径为ø60mm。形成开放式浇注系统,各截面的比例为:F直∶F横∶F内=1∶1.125∶2.25。开放式浇注系统的优点是钢液平稳进入铸型,能避免钢液飞溅产生铁豆。

为了提高冒口的补缩效率,采用阶梯式浇注系统,在接近冒口根部设置阶梯内浇道,直径为ø80mm。当浇注钢液到达冒口根部高度时,阶梯浇口开始进钢液,冒口进入高温钢液,以提高冒口的补缩效率。

铸件设置一个顶冒口,直径ø940mm,高度550mm。钢液浇注完毕后在冒口液面覆盖冒口发热剂(加入量为钢液量的1.5%),以减缓冒口的冷却速度,提高冒口的补缩效率。

铸件浇注温度为1550~1560℃,漏包浇注,浇注口直径ø60mm,单件浇注7200kg,每包浇2件。

2.2 化学成分优化

为提高G32NiCrMo8-5-4钢的铸造工艺性能和焊修性能,在保证满足力学性能的前提下,决定将C及Ni、Mo、Cr等合金元素控制在表1规定值的下限,制定了冶炼时的内控化学成份指标,如表1所示。

表2 试样的力学性能

2.4 力学性能要求

随炉砂型单铸试棒力学性能见表2。

表1 化学成分控制(质量分数,%)

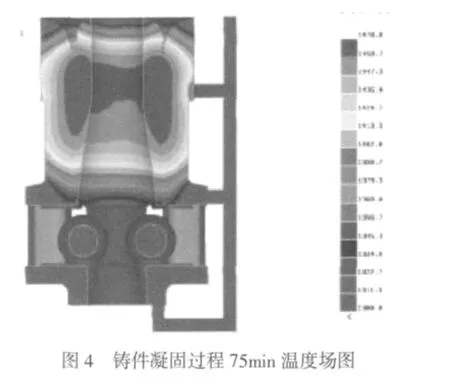

2.4 铸造工艺模拟

为确保上述浇注参数选择合理,使用浇注分析软件MAGMA-soft进行了凝固温度场分析,图4是模拟计算得出的铸件浇注75min后的温度场分布图。由图示温度分布可知,铸件在凝固过程中形成由下而上到冒口,温度逐步升高的温度场分布形式,这种温度场分布形式有利于铸件的凝固补缩。因此可以认为铸件的浇注参数设计是合理的。

3 试制中出现的问题及其解决措施

3.1 试制中出现的问题

用上述工艺试制了94版和03版两个规格的铸钢行星架,铸件力学性能、内在质量和表面质量等虽然基本达到了用户要求,但存在铸件表面和内部缺陷较多,焊修工作量大、成本和废品率较高等缺点。经对缺陷进行技术分析,主要有以下几类:

(1)二次夹渣

对行星架进行湿法荧光磁粉探伤时,铸件表面局部有大量的毛细裂纹状缺陷,对这些缺陷进行分析,实际上均是夹渣。图5是行星架铸件缺陷部位的取样。

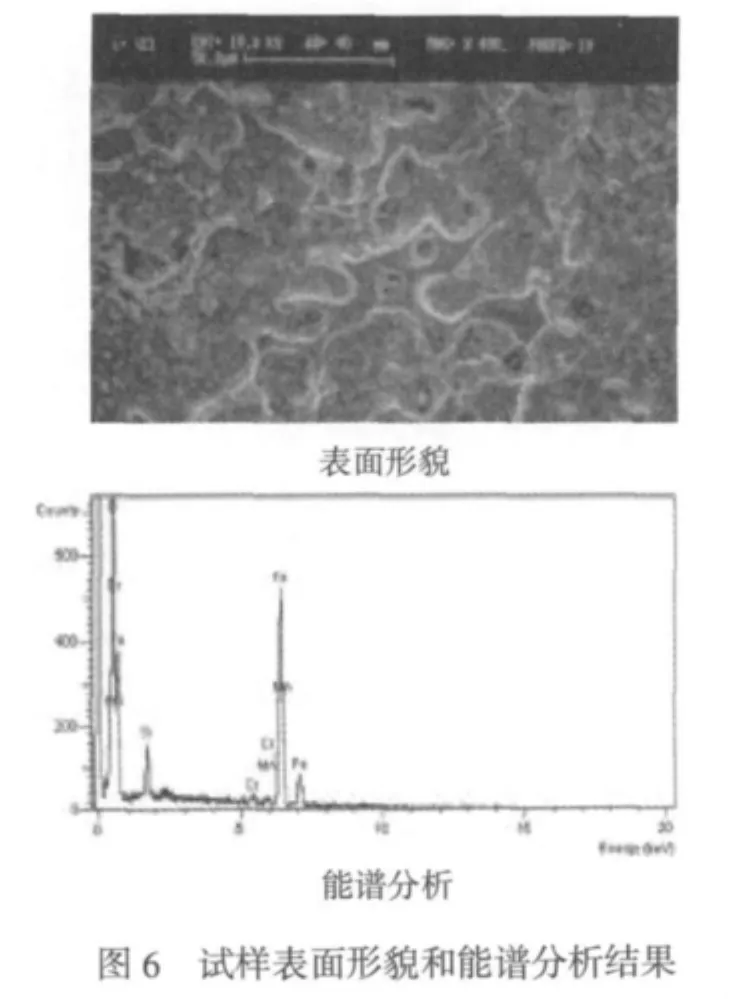

图6(a)中试样的表面形貌呈流态状,能谱分析结果表明成分主要由 Fe、Si、Mn、Cr、O 等元素组成,表明该处是 Fe、Si、Mn、Cr的氧化夹渣。

(2)气孔

在浇注结束后可以在冒口中看到不断有气泡冒出,说明钢液中产生了气体,在凝固过程中析出。气体的来源有三种可能:

第一种可能是钢液含气量高,随着钢液温度降低,气体从钢液中析出。

第二种可能是钢液与造型材料(型砂或涂料)发生反应产生气体,气体进入钢液形成气泡,气泡不断上升从冒口析出。然而,根据浇注后铸件的表面质量分析,铸件表面光滑,没有发生钢液/造型材料反应的迹象。

第三种可能是造型材料发气。造型材料在高温钢液加热下发气,产生的气体进入钢液形成气泡,一部分气泡不断上升从冒口析出,来不及溢出的气泡在铸件中形成气孔。

因此,钢液质量和造型材料发气是产生气孔的根源。

(3)行星架上下法兰间的3个三角立柱跟部裂纹

经统计分析,3个三角立柱根部没有裂纹的铸件约占20%,1处有裂纹的铸件约占20%,2处有裂纹的铸件约占60%,没有发现3个三角立柱根部都有裂纹的铸件。这一方面与铸件凝固收缩受阻有关,而且还与铸件凝固过程中径向温度场分布不均匀有关。

3.2 解决措施

针对行星架铸件的缺陷,铸造工艺上采取了以下措施。

(1)提高钢液冶炼质量

严格控制钢液冶炼过程,减少钢液气体含量和夹渣物含量,有利于较少铸件夹渣和降低产生气孔的可能性。

(2)改进浇注系统将开放式浇注系统改成半封闭式浇注系统,较少浇注过程中钢液的氧化吸气。直浇道由ø80mm改为ø100mm,横浇道和内浇道保持不变,则浇注系统各截面的比例为:F直∶F横∶F内=1∶0.72∶1.44。

由于浇注系统采用了半封闭结构,阶梯式浇口必须进行相应的修改或去除。如去除阶梯浇口,则浇注完毕后必须补浇冒口,提高冒口钢液的温度,以提高冒口的补缩效率。补浇冒口完毕后在冒口钢液液面覆盖发热剂。

(3)内浇道与铸件结构呈对称布置,提高温度场径向分布均匀性;局部提高砂芯的退让性,防止铸件圆角处产生裂纹。

(4)行星架上下法兰间砂芯近表面布置ø10mm通气绳,使造型材料产生的气体尽可能通过通气道排出,防止气体进入铸件。

(5)行星架上下法兰间砂芯近3个三角立柱跟部处填埋秸秆等易燃材料,铸件浇注后这些填埋材料被烧毁,改善砂芯的退让性,防止铸造裂纹的产生。

按以上改进后的工艺及流程开始了小批量生产行星架,经探伤、热处理、加工,生产出了合格产品,铸件加工前后的外观情况分别见图7、图8。从探伤结果看,铸件表面(MT探伤)合格率达到了97%,内部质量(UT探伤)合格率达到了95%,证明通过本项研究所确定的铸件工艺合理、完善,且根据目前资料看还具备一定的先进性。同时,由于保证了成品率,使铸件的生产有较好的经济性,具备了批量工业化生产的基础。

4 结论

通过对风力发电机组行星架结构工艺性研究,以及铸造用合金钢化学成分的优化的研究,形成了行星架铸件的成套生产工艺;冶炼出了化学成份和各项性能均合格、且烧注性能较优的G32NiCrMo8-5-4钢液;通过对铸钢行星架铸造工艺的优化设计,生产出的行星架合格率高、生产经济性好,具备了批量工业化生产的基础。此外,所研制的工艺具有参数选择合理、布局流畅、经济性好、系统性强等优点,具有一定的先进性。

[1]刘忠明,段守敏,王长路.风力发电齿轮箱设计制造技术的发展与展望[J].机械传动,2006,30(6):l~6.

[2]俞正江,郑慧.有机酯水玻璃砂在特大型铸钢件上的应用[J].铸造,2007,56(11):l2l5~l2l7.

Casting Technique of Planet Carrier Used for W ind Turbine Set

QIU GuiYong1,YANG ZhiYong2,GUAN ZunHui1,XU HongDe1

(1.CSR Sifang Rolling Stock Co.Ltd.,Qingdao 266033,Shandong,China;2.Engineering Research Center of Struc ture Reliab ility and Operation Measurement Technology of Rail Guided Vehic les,Beijing Jiaotong University,Beijing 100044,Beijing China)

The p rocess d ifficulty of the p lanet carrier casting used for 1.5MW w ind turbine set has been stud ied w ith emphasis in op timal design of aspects such as the mold ing materials,gating system design,heat treatment etc.,and combined w ith com puter numerical simulation,hence the qualified castings were obtained.

Wind turbine set;Planet carrier;Steel castings;Casting technology

TG260;

A;

1006-9658(2011)02-4

2010-10-11

2010-148

邱桂永(1968-),男,工程硕士,研究方向:大型铸钢件成型工艺研究