熔体互混对Al-16%Si过共晶铝硅合金初生Si相形态的影响

任海涛,夏兰廷,马佰才

(太原科技大学材料科学与工程学院,太原 030024)

熔体互混对Al-16%Si过共晶铝硅合金初生Si相形态的影响

任海涛,夏兰廷,马佰才

(太原科技大学材料科学与工程学院,太原 030024)

采用两种不同熔炼工艺对Al-16%Si过共晶合金进行对比试验,金相组织表明,其中高低温两种熔体互混后Al-16%Si过共晶合金中初生Si相均得到明显细化,经力学性能检测,互混合金在750℃的浇注条件下Al-16%Si合金强韧性最好。分析认为质量不同、成分不同的两种熔体互混导致温度和成分的不均匀性是使Al-16%Si合金初生Si细化的主要原因。

过共晶铝硅合金;熔体互混;初生Si相

过共晶铝硅合金具有密度小、耐磨、耐热及热膨胀系数低、易于铸造成型等诸多优点,是一种代替铁基材料制备汽车活塞、连杆、空调压缩机转子及叶片等重要部件的理想材料,广泛应用在航空、航天、汽车、造船、机械等工业部门中[1]。过共晶Al-Si合金的主要缺点是脆性大,切削加工性差。过共晶铝硅合金的显微组织由粗大多边形的初晶硅和粗针状的(Al+Si)共晶体所组成,其力学性能很低。初晶硅由极薄的六角形板状晶重叠而成,板块间结合力很弱[2],脆性较大,受拉力时极易破裂。初晶硅又是极硬的质点,镶嵌在软基体上,切削加工时刀具极易磨损。在合金熔炼过程中,过共晶Al-Si合金通常采用变质处理,使初晶硅细化,该法工艺难度大,污染环境,增加成本。本实验将两种不同成分和温度的共晶、过共晶Al-Si合金熔体相混合,在不同浇注温度下制备过共晶Al-16%Si合金,研究熔体混合处理后对过共晶Al-16%Si合金中初生Si相的影响。

1 试验方法

试验所用原材料为ZL102、纯Si和纯Al。实验所用设备是电阻坩埚、AM2001、JB-300B半自动冲击试验机、TH160里氏硬度计。试验分两组进行。第一组实验通过常规熔炼工艺制备Al-16%Si合金,在不同的温度下浇注:即将ZL102加热至900℃,加入工业结晶硅,待其充分溶解后搅拌,保温30min以促进合金成分的均匀化,然后将熔体温度调整至750℃、800℃、880℃,分别浇入金属型中。第二组试验通过不同成分的高低温熔体混合工艺制备Al-16%Si合金:即分别在两个电阻炉中熔化质量相同的Al-12%Si合金和Al-20%Si合金,先将Al-12%Si加热熔化,待其完全溶解后,加热至570℃,将Al-20%Si熔体升温至900℃,然后将高温Al-20%Si熔体兑入Al-12%Si低温熔体中进行混合,将混合熔体重新放入电阻炉中分别过热至750℃、800℃、880℃,保温15min后浇入金属型中。

2 试验结果及分析

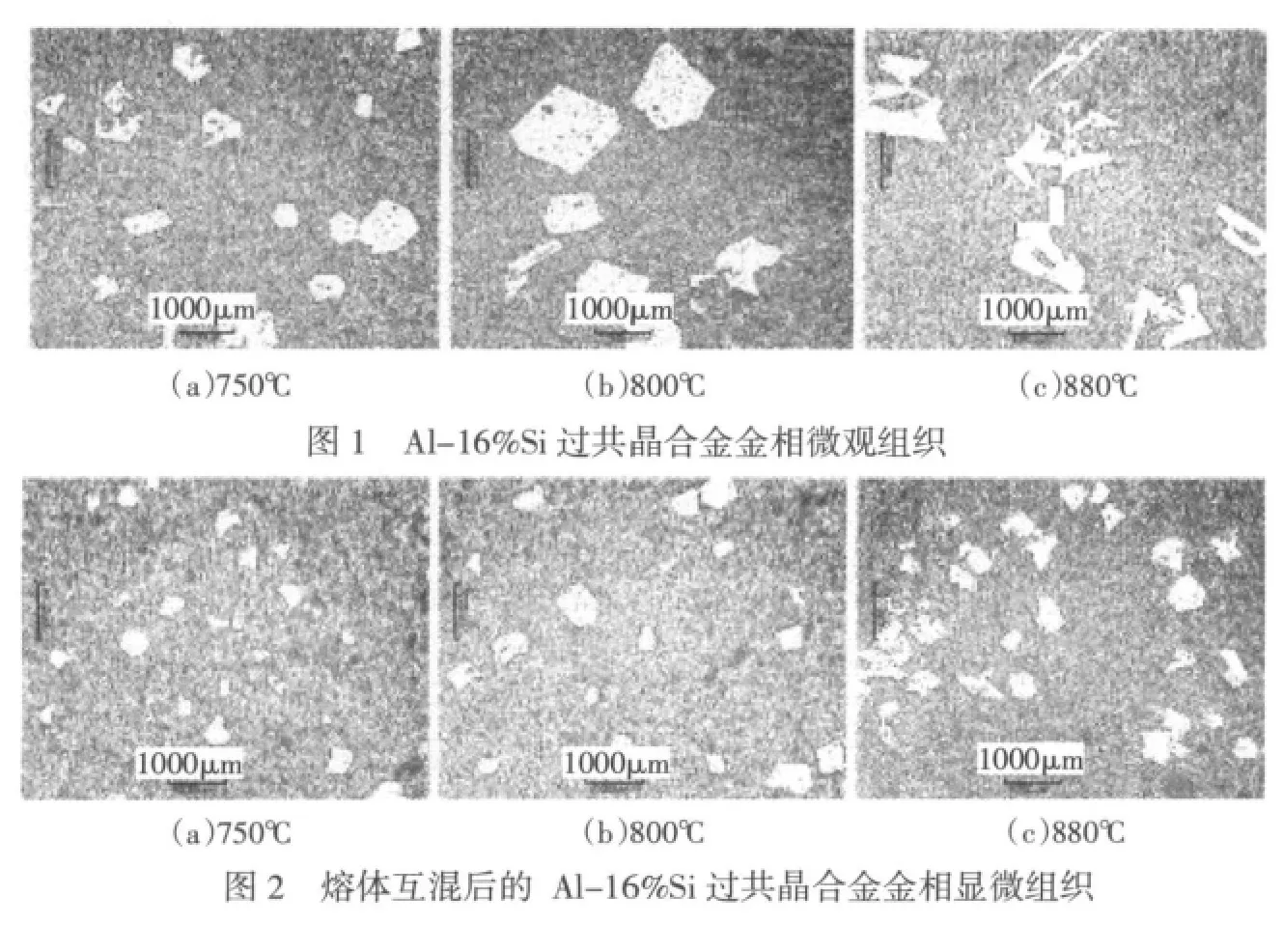

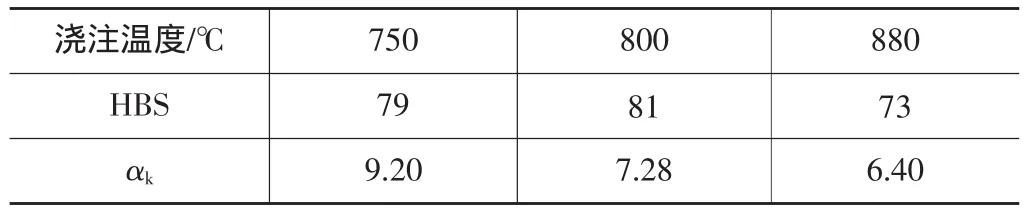

图1为Al-16%Si过共晶合金金相微观组织,图2为熔体互混后的Al-16%Si过共晶合金金相显微组织。表1为常规熔炼工艺下获得的Al-16%Si合金的硬度和冲击韧性值。

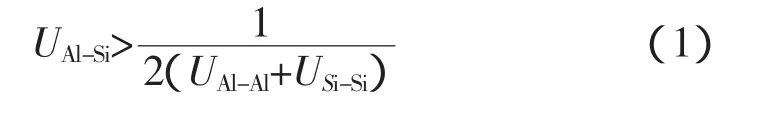

表1 常规熔炼工艺下获得的Al-16%Si合金的硬度和冲击韧性值

由图1可见,用常规工艺熔炼,在不同的浇注温度下Al-16%Si合金中初生硅数量、尺寸及形态不同。750℃时,初生硅颗粒较细小数量多,个别晶粒有破碎现象;800℃时,初生硅尺寸明显增大,数量减少;880℃时,初生硅颗粒尺寸进一步增大,颗粒内部破损严重,这些粗大的初生Si相对基体产生严重的割裂作用。由表1中力学性能数据可见,随初生Si数量的减少及颗粒的增大,合金的硬度下降,冲击韧性减小。在750℃的浇注温度下Al-16%Si合金有最高的硬度和最好的韧性。

由图2可见,用互混工艺熔炼,在不同浇注温度下Al-16%Si合金组织中的初生Si相形态随浇注温度的提高逐渐粗大,形态恶化,在750℃下浇注时,合金中初生Si相细小、均匀且部分初生Si边缘趋于圆钝化,其形态优于800℃和880℃浇注下的初生Si相。由表2中力学性能数据可知,互混工艺在750℃下浇注Al-16%Si合金的硬度与800℃下浇注时合金的硬度相当,但韧性有较大幅度提高,分别为9.20Jcm2、7.28Jcm2,提高了13.7%,表明互混后合金有较好的强韧性。

表2 熔体互混工艺下获得的Al-16%Si合金的硬度和冲击韧性值

根据激冷自由晶形核理论和熔断分离形核理论[3,4],较低的浇注温度可增加自由晶核的数目。由Al-Si二元相图,含16%Si的Al-Si合金的液-固二相温度为690℃,在750℃时浇注仅过热了60℃,在液相线附近浇注时,大量的晶核迅速形成,而此时金属液仍处于浇注的流动中。因此晶体的熔断和碎离均可成为新的晶核,导致在熔融的金属中形成了大量的晶核。显然,大量晶核的同时形成使晶核之间的间距减小,这将抑制枝晶的生成,从而使初生Si相以颗粒状形态生长。然而,随着浇注温度的升高,大量形成的晶核将被较高的金属熔体过热所重新熔化,只有小部分晶核能够存活。随着形核密度的减小,晶核间距增大,导致初生硅尺寸增大,颗粒分布比较稀疏。由以上分析可知,750℃为最佳浇注温度,880℃浇注时初生Si形态最差。

通过高低温熔体互混过热处理,组织中的初生Si明显细化,这是由于两种不同成分的高低温熔体混合时,熔体内部存在着温度和成分的极大不均匀性。将一部分低温熔体与一部分高温熔体相混合,低温熔体被迅速加热,高温熔体被迅速冷却,这样所形成的混合熔体既具有高温熔体的性质,又具有低温熔体的性质。一方面,高低温熔体快速混合并搅拌后,高温熔体被低温熔体快速冷却而改善了散热条件;高温熔体由微观均匀区域组成,高温熔体结构状态保持到混合熔体中,导致后续组织中初生Si相的均匀分布。低温熔体由微观不均匀区域组成,存在Si原子富集区,同时也存在Al原子富集区,当高、低温熔体混合时,低温熔体被高温熔体加热,低温熔体向微观均匀区域转变,Si原子富集区Si-Si原子对Al原子富集区Al-Al原子对发生反应生成Al-Si原子对,能够发生这种反应的热力学条件如下[5]:

式中:UAl-Si——Al-Si原子对的作用能;

UAl-Al——Al-Al原子对的作用能;

USi-Si——Si-Si原子对的作用能。

由此可以定性说明,高温熔体与低温熔体混合后是吸热的。据此可增大合金液在凝固过程中的过冷度。下式为晶核的临界半径与过冷度之间的关系[6]:

式中:Rk——晶核的临界半径;

Lm——金属结晶潜热;

Tm——凝固温度;

△T——过冷度;

σΑl——界面能。

过冷度与体积自由能的变化之间的关系如下:

式中:△GV——体积自由能。

由式(2)和式(3)可知,随着过冷度的增大,临界晶核半径减小,体积自由能的变化增大,结晶过程中的驱动力增加,有利于形核。在结晶温度范围内,过冷度的增大将促使形核速度增加,从而细化初生Si相。

高、低温熔体混合,既克服了高、低温熔体各自的缺点,又利用了两者的优点,从而达到细化初生Si相的目的[7]。

再将常规熔炼工艺与不同成分的高低温熔体互混工艺在相同浇注温度下所获得的金相组织及力学性能作对比,即图 1(a)与图 2(a),图 1(b)与图 2(b),图 1(c)与图2(c)及表1与表2,明显可见互混熔体在750℃下浇注的Al-16%Si合金中的初生Si相明显细化于常规工艺750℃浇注的Al-16%Si合金中的初生Si相。同样,在800℃、880℃浇注温度下互混工艺与常规工艺相比,组织中初生Si相同样得到明显细化。再对力学性能进行对比可知:互混工艺的力学性能在所有浇注温度下均优于常规工艺。互混工艺在750℃浇注温度下Al-16%Si合金强韧性最高,硬度HBS79,冲击韧性值9.20J/cm2,优于常规工艺750℃浇注温度下Al-16%Si的硬度HBS74,冲击韧性值8.09J/cm2。

以上分析表明在降低浇注温度对初生Si细化作用的同时,采用熔体互混激冷对细化过共晶Al-Si合金中的初生Si相起着更重要的作用。

3 结论

(1)降低浇注温度可使Al-16%Si合金中的初生Si细化,在750℃时效果最好。

(2)互混熔炼工艺对Al-16%Si合金中的初生Si细化及力学性能有较大提高且优于常规熔炼工艺的Al-16%Si。在750℃的浇注温度,硬度由HBS74提高到HBS79,冲击韧性值由 8.08J/cm2提高到 9.20J/cm2。

(3)激冷温度和成分不均匀性是使Al-16%Si合金中初生Si相细化的主要原因。

[1]彭晋民,钱翰城.铸态铸造铝硅合金的现状和发展[J].铸造技术,2000(6):32-34.

[2]陆树荪.有色铸造合金及熔炼[M].北京:国防工业出版社,1983.

[3]Chalmers B J.The Structure of Ingots[J].J Aust Inst Met,1963(8):255~263.

[4]Jackson K A,Hunt J D,Uhlmann D R,et al.On the Origin of the Equiaxed Zone in Castings[J].Trans AIME,1966,236:149~158.

[5]吴长春,郝德庆.物理化学[M].北京:机械工业出版社,1988:101-102.

[6]崔忠圻.金属学及物理[M].北京:机械工业出版社,1989.

[7]叶春生,张新平.熔体温度处理对初生Si相细粒化的研究[J].汽车工艺与材料,2002.

The Effect of Cross M ixing of the M elt on the M orphology of Primary Silicon of the Hypereutectic Al-16%Si Alloy

REN HaiTao,XIA LanTing,Ma BaiCai

(Material Processing Engineering,Taiyuan University of Science and Technology,Taiyuan 030024,Shanxi China)

By the com parative tests of two d ifferent melting p rocess of hypereutec tic Al-16%Si alloy,m icrostruc ture showed that p rimary Si phase of the two hypereutec tic Al-16%Si alloy has been significantly refined.After the mechanical p roperties testing,the streng th and toughness of Al-16%Si Alloy were the best at 750℃.Analysis showed that the m ain reason for refining p rimary Si of the Al-16%Si alloy was the inhomogeneity of tem perature and component lead by the m ixture of two melts of d ifferent quality and com ponent.

Hypereutec tic Al-Si alloy;Melt m ixture;Prim ary Si phase

TG146.21;

A;

1006-9658(2011)02-3

2010-10-18

2010-153

任海涛(1983-),女,在读硕士研究生,研究方向为新型金属材料的腐蚀与防腐