降低氧气放散率生产实践

郭庆(天津天铁冶金集团有限公司动力厂,河北涉县 056404)

降低氧气放散率生产实践

郭庆(天津天铁冶金集团有限公司动力厂,河北涉县 056404)

针对氧气生产中放散率高的问题,天铁集团动力厂充分利用现有的设备和资源,通过采取增设3#调压站、原空分系统与新建空分系统管道联网以及铺设液体真空管道提取液体产品等措施,完善了供氧系统,实现了氧气的灵活调配供应,达到了回收富裕氧气、降低氧气放散率的目的。

空分装置 氧气 放散 调压站 管道 联网 液体

1 前言

天铁集团动力厂现有6套空分设备,原空分系统4套,新建空分系统2套,等级分别为6 000 Nm3/h 2套,15 000 Nm3/h 2套,23 500 Nm3/h 2套。其中原空分系统的1#、2#、4#空分向炼钢输送氧气,3#空分向炼铁输送氧气。新建5#、6#空分向热轧板公司输送氧气。在实际运行中,由于炼钢、炼铁生产的非连续性和氧气生产的连续性的矛盾,造成氧气放散率居高不下,增加了氧气成本,造成能源浪费。因此,降低氧气放散率成为降本增效的一种有效途径。

2 存在问题

在连续的生产运行中,多台空分设备并列运转供氧,由于炼钢、炼铁生产的需求和不连续性,氧气生产量必须要大于外界用氧量,这样就会造成氧气放散。原空分系统氧气放散率为4.5%,新建空分系统氧气散率高达18%。特别是炼钢、炼铁停产检修期间,由于检修周期不长,必然造成氧气放散率居高不下,造成能源浪费。如改变供氧模式停运一套设备,那么在炼钢、炼铁停产检修完成前必须要重新开启这套设备以保证生产正常用氧,而空分装置从开机到出氧过程是很慢的,氧气放散率是降低了,可是能源并没有减少而是消耗在开机上了。这样不仅没有达到节约能源的目的,反而增加了工作量。因此,摸索一套新的供氧模式以满足不同情况下的用氧需要,并最大限度减少氧气放散迫在眉睫。

3 降低氧气放散率的方案分析

目前国内降低氧气放散率的方法很多,最行之有效的方案有以下几项。

3.1 完善供氧系统,通过增设调压站将各套空分产品联网,联合管网供气

此方案采用多台空分设备并网供气,通过调度平台合理调控,能有效降低氧气放散率。

3.2 增加气体球罐,加强气体缓冲调峰能力

但是,该方案受厂房布置和投资规模的限制,气体球罐不能无限扩大。

3.3 增设液体贮槽,降低气体产品产量,增加液体产量

此种方案同增加气体球罐方案类似,受厂房布置和投资规模的限制,同时受空分制冷能力的限制,气液转换能力有限。

3.4 变负荷调节工况

在外网需求小的时候降低负荷,减少产品产量,达到节能降耗的目的。3#空分为内压缩流程,可以实现变负荷生产。同时利用3#空分变负荷生产能力和4#空分配套的500 m3液氧贮槽的大量贮存液氧的能力,增建一条低温液体真空管道,将3#空分系统生产的部分液氧输送到4#空分系统的液氧贮槽内,这样就充分利用了现有的设备和资源,减少了投资,同时又实现了回收富裕氧气,增加液氧产量的目的,能够为公司创造较大的经济效益。

综上所述,要达到有效地降低氧气放散率,实现节能降耗的目的,可以采用联合管网供气和变负荷调节工况两种方法。

4 生产实践

4.1 增设3#调压站

由于1#、2#、4#空分向炼钢输送氧气,3#空分向炼铁输送氧气,5#、6#空分向热轧板公司输送氧气。在生产过程中,氧气生产量总是大于外界用氧量,经常出现高压侧氧气放散,造成氧气放散率居高不下。为了合理调度和分配氧气,降低氧气放散率,在1#、2#调压站的基础上增建了3#调压站,将原空分系统所有空分设备联网,完善了供氧系统,实现了原空分系统同时向炼铁、炼钢送氧气。3#调压站由氧气管道、手动阀、调节阀、过滤器、氮气吹扫管道组成。控制方法是:将V3000阀门的设定值定为2.2 MPa和0.55 MPa。这样当高压管网压力高于2.2 MPa和3#空分氧气送出母管压力低于0.55 MPa时,V3000阀能够自动打开,将氧气输送至炼铁管网,避免高压氧气管网的氧气放散。新增3#调压站调控原理见图1。

图1 增设的3#调压站

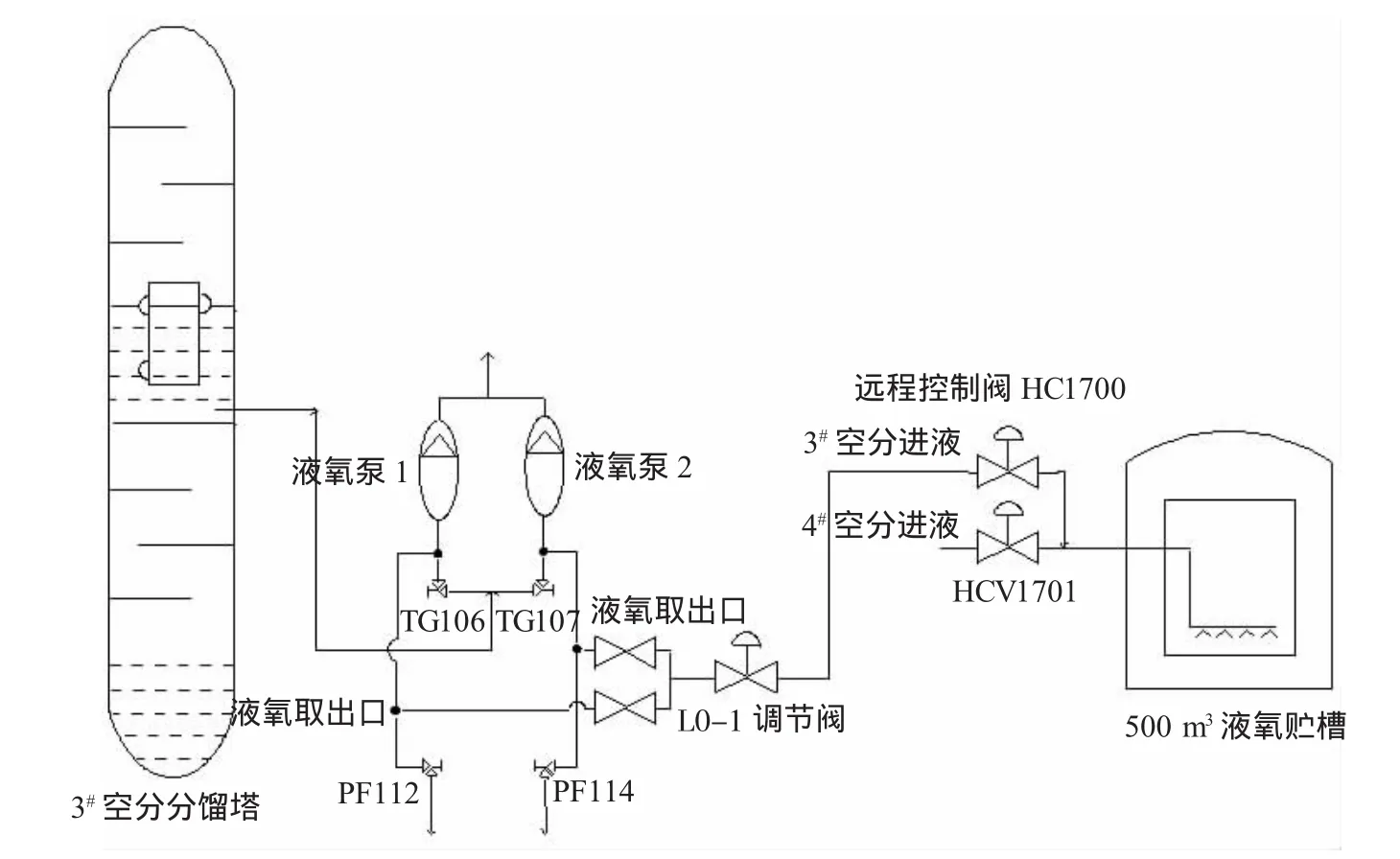

4.2 增收液体产品

3#空分系统为开封空分厂设计制造的第一套内压缩流程的15 000 Nm3/h等级的空分系统,靠蒸发液氧来生产气态氧气,在设计上预留了较大的富裕度。空压机压缩空气量有一定的富裕,同时分馏塔分馏能力的富裕度也比较大,操作上具有较大的弹性。这样在必要时可以将氧气以液氧的形式从3#空分提取出来,从而使3#空分具备了生产液氧的能力。同时4#空分系统又配套有500 m3液氧贮槽,具备大量贮存液氧的能力。为充分利用现有的设备和资源,减少投资,实现回收富裕氧气,增加液氧产量的目的,增建了一条低温液体真空管道,将3#空分系统生产的液氧输送到4#空分系统的液氧贮槽内。为了确保主冷液位和氧蒸发器正常,设计了如下控制方案:当上主冷液面高于设定值(1 850 mm)时,调节阀L0-1逐渐打开,并由上主冷液氧面控制开度。当下主冷液面和氧蒸发器液面低于设定值(2 500 mm)时,调节阀L0-1强制关闭。同时,4#空分侧具备远程操作能力,当出现异常情况时能够迅速关闭远程控制阀,见图2。

图23 #空分和4#空分液体联网图

4.3 原空分系统和新建空分系统氧气、氮气管道联网

原空分系统和新建空分系统之间产品没有联网,当某一系统空分装置出现问题需要检修或者氧气不够用时,现有资源不能得到充分利用。为了充分利用现有空分装置,及时向用户提供充足的氧气,实现统一协调调度供氧的目的,在原空分系统和新建空分系统增设一条联网管道,将所有高压氧气实现并网,这样当热轧公司氧气需求量大时,将原空分系统生产氧气输送至热轧管网;当炼钢、炼铁氧气需求量大时,将新建空分系统生产氧气输送至炼钢管网和炼铁管网。各套空分装置的运行岗位人员及时汇报用户用氧情况,由调度依据不同用户需求统一安排,协调供氧,解决了用氧不足的问题,减少了氧气放散。

5 实施效果

5.1 增设3#调压站。3#调压站自投运以来,设备稳定、可靠,操作简单方便,更好地实现了高压向低压的安全转换,不仅满足了炼钢炼铁用氧需要,而且平衡了供氧。原空分系统氧气放散率由4.5%降低到了2.45%,新空分系统氧气放散率由18%降低到了4.8%,显著降低了氧气放散率。

5.2 增建一条低温液体真空管道。当外界用户用氧量减少时,通过将3#空分系统生产的富裕的气体氧气转换为液态产品引入4#空分的液氧贮槽,达到增加液氧产量的目的。通过对相关数据进行核算,每天可增加液氧产量11 m3左右,增加了液体销售收入,经济效益显著。

5.3 原空分系统和新建空分系统氧气、氮气管道联网。实现了联网供气,协调供氧,避免出现氧气放散和用氧不足现象发生。

6 结束语

通过增设3#调压站、增建一条低温液体真空管道和原空分系统、新建空分系统氧气、氮气管道联网等一系列措施,达到了回收富裕氧气、降低氧气放散率的目的。同时投资少,见效快,操作灵活简便、安全性高,创造了较大的经济效益,可为同行业生产提供借鉴。

Production Practice of Oxygen Emission Rate Reduction

Guo Qing

Facing the problem of high emission rate in oxygen production,Tiantie Group Power Plant fully utilized existing equipment and resource to improve oxygen supply system,to realize flexible oxygen supply and to achieve the goal of recovering surplus oxygen and reducing oxygen emission rate,by adding pressure adjusting station 3,connecting the pipeline of old and new air separation systems and laying liquid vacuum pipe for extracting liquid product.

air separation system,oxygen emission,pressure adjusting station,pipeline connection,liquid

(收稿 2011-10-08责编赵实鸣)

郭庆,2000年毕业于天津理工学院自动化工程系,工程师,现在天铁集团动力厂技术质量部负责技术管理工作。