提高回转窑内衬使用寿命的实践

任正奎(天津天铁冶金集团石矿,河北涉县 056404)

提高回转窑内衬使用寿命的实践

任正奎(天津天铁冶金集团石矿,河北涉县 056404)

针对石矿回转窑自生产以来窑内衬使用寿命较短的问题,根据实际情况,详细地分析了制约窑内衬使用寿命的种种因素。通过采取更换耐火材料、严把原料质量关、调整回转窑风气配比等措施,使回转窑窑内衬的使用寿命大为提高,提高了经济效益,达到了预期目的。

回转窑 内衬 耐火材料 热工制度 工艺 参数

1 前言

天铁集团石灰石矿(以下简称石矿)2#回转窑(以下称回转窑)于2008年6月点火生产,经过一年多的运行,日产量达到700 t,质量指标能够满足热轧、炼钢等用户的要求。但是由于种种原因,窑衬受到一定程度的破坏,窑衬耐火砖有15块脱落,曾2次被迫停窑对窑体进行砌筑修补。国内同类型回转窑内衬耐材的使用寿命为1年,石矿回转窑使用寿命已到年限,需要更换。为提高经济效益,确保热轧、炼钢等用户的需求,决定更换耐材后对其进行技术攻关,采取措施,提高窑内衬的使用寿命。

2 窑的规格及内衬耐火材料主要规格参数

回转窑规格:ø4.0 m×60 m;

生产能力:600 t/d;

热耗:5 000 kJ/kg石灰;

燃料:焦炉煤气;

焦炉煤气热值:14 630 kJ/m3;

煅烧石灰石粒级:20 mm~40 mm。

回转窑窑内衬耐火材料全部使用磷酸盐复合砖,具体性能指标见表1。

表1 磷酸盐复合砖性能指标

3 制约因素及改进措施

3.1 目前存在问题

经过对回转窑运行情况的反复观察,针对每小时回转窑的工艺参数趋势的分析,认为窑内衬使用寿命受以下因素的制约。

3.1.1 耐火材料的制约

由于回转窑窑本体选用的耐火材料为磷酸盐复合砖,其荷重软化温度在1 350℃,而石矿回转窑煅烧带温度在1 300~1 350℃,虽然其耐火度较高,达到了1 770℃,但是其性能指标已接近荷重软化开始温度,当煤气压力不稳定或操作出现失误时,极易出现煤气量过大,导致其煅烧带温度瞬间升高,瞬间温度超过1 350℃,破坏其性能结构,导致窑内衬使用寿命变短。

3.1.2 入炉原料粒度不均匀、含粉率较高

回转窑生产的成品为冶金石灰,所使用的原料为20 mm~40 mm的石灰石原料,由于受条件的限制,石矿回转窑所用原料大部分从当地采购,由于采购点较为分散,不可避免地粒度大小不一,同时含粉量高。入炉原料不均匀,就会受热不均,硼料速度降低,这时操作工艺就需要调整,导致窑温的波动,也会使窑内衬耐材受到影响。原料含粉量过高,粉尘在窑内遇到水蒸汽(焦炉煤气中含有水分)就会与其结合,附着在窑内壁上,形成结圈现象。结圈会影响石灰质量,同时结圈后如不及时停窑处理,圈的厚度增加,圈不断变长,严重时需停窑处理,急停急开窑,温度变换较大,耐火材料即冷即热容易使其损坏,影响其适用寿命。

3.1.3 热工制度的影响

回转窑煅烧冶金石灰要求质量较高,要求其各项指标保持稳定,当窑头窑尾煅烧带及预热器温度压力发生变化时,各项工艺参数也须进行相应的调整。当各点的温度发生较大变化时,窑的工艺参数调整频繁,温度变化较为剧烈,耐火材料的理化性能对温度变化比较敏感,当发生剧烈的温度波动时,高温热震会使耐材产生开裂、失性等现象。当频繁的停窑开窑,即冷即热更会使窑的温度波动剧烈,由此产生的热震应力更会使耐火材料的理性指标发生明显变化,缩短其使用寿命。

同时,由于停窑后重新开窑未按照制定的升温曲线对窑进行操作,升温的速度及窑体转动频率未能有效控制,耐材未能实现均匀膨胀,这也缩短了耐材的使用寿命。

3.1.4 风气配比的制约

回转窑煅烧使用的燃料为纯焦炉煤气,当进入窑内的焦炉煤气和助燃风混合后燃烧,90%的热量经热辐射传给窑内壁,窑体的转动使窑内物料充分受热分解。如果风气比例失衡,煅烧温度就会受到影响。如果助燃风的比例过大,煤气能充分燃烧,但过剩风会带走一部分热量,使燃烧温度达不到所需温度(≥1 300℃),影响冶金石灰的质量。煤气比例过大,因为煤气没有完全燃烧,热能不能充分释放,使窑内负压减小,气流不畅通。风气比例的失衡会使窑的各点温度发生较大的变化,从而破坏耐材的理性指标,导致其使用寿命缩短。

3.2 采取措施

石矿经过对回转窑以往运行的情况认真分析,并对国内同类型规格的窑运行情况的借鉴参考,采取了以下措施。

3.2.1 更换耐火材料

由于窑内衬的耐火材料磷酸盐复合砖使用效果不够理想,使用寿命虽然达到设计期限,但是频繁修补停窑导致生产成本大幅提高,给生产组织带来极大不便。经过反复比较,根据操作工艺的特性,石矿将窑内衬耐火材料改为如下材质:从窑头到窑尾依次为镁铝尖晶石和高铝质耐火砖、高铝质耐火砖和轻质高铝隔热砖。其理化指标见表2。

表2 理化指标

煅烧带采用镁铝尖晶石,由于镁铝尖晶石的荷重软化温度远高于煅烧带温度,高于磷酸盐复合砖的荷重软化温度,能更久经受高温的煅烧。

3.2.2 严把入炉原料关

为确保精料入炉,石矿采取了种种措施。为防止粒度大小不均,石矿加大了对原料的监管,抽调技术人员对采购原料进行检查,不合格的原料坚决不收。同时,对原料入炉处的筛子进行更换,由条筛改为格筛,并对其尺寸进行了调整,并将进预热器前的二次筛分的条筛进行更换,增加其二次筛分能力,减少入炉原料的含粉量。

3.2.3 合理调整风气配比

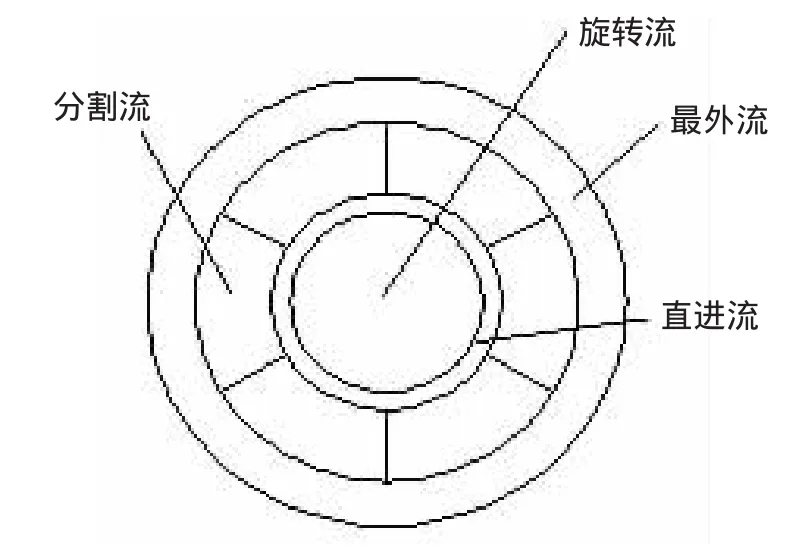

由于风气配比不合适,石矿对燃烧系统设备进行了检查,经过分析认为,需对烧嘴结构进行相应的调整。烧嘴的主要作用为控制进入回转窑的一次风和煤气流量,结构见图1。

图1 烧嘴结构图

从内到外依次为:旋转流、直进流、分割流和最外流。以往回转窑一次风通道过流面积小,一次风压为15 kPa时,风流量仅为5 000 m3/h,导致一次风不足,火焰形状难以调节,窑的热平衡不稳定。烧嘴具体调整是:压缩旋转流直径,增加并确定最佳的最外流直径,使一次风与煤气流量的比例能够更加合理。烧嘴最外流直径调整到25 mm时,最大一次风量调整能达到7 500 m3/h,最大煤气量也能达到11 000 m3/h,符合工艺要求。同时,提高了燃嘴的燃烧性能和穿透力,调整风气配比更加方便。

为给参数调整提供可靠的数据,石矿在窑尾部位加装废气分析仪,随时对尾气进行监测。废气中可燃气体含量控制在1%以内,氧气含量控制在0.7%~2.5%之间,根据此原则随时对风气配比进行调整。为保证风气配比调整合理,在同一产量的情况下,对风气配比进行了调整试验,经过认真分析研究,科学合理地逐步增大一次风量,有步骤地降低二次风量。最后把风气配比定为5:1~6:1,一次风占总风量10%~15%,自然风为5%,二次风占80%~85%。风气配比更加合理,从而实现了快速煅烧,工艺参数也趋于稳定。

3.2.4 稳定热工制度

在停窑检修,重新开窑前,制定严格的开窑计划,设计合理的升温曲线。操作人员充分检查好设备情况,确保设备无故障后,再严格按照计划进行点火开窑,窑运行稳定前严格按升温曲线进行操作,避免了给窑内衬带来的不利影响。

在日常生产操作中,操作人员必须严格控制各项工艺参数,使其保持一定的稳定性与连续性,不要因有较大的波动而造成温度的剧烈波动,使热工制度稳定。

4 实践效果

经过更换窑内衬耐火材料,严把原料质量关,提供稳定的热工制度,合理调配风气配比等措施后,石矿回转窑运行稳定,冶金石灰质量指标完全满足用户的要求,从采取措施后至今,停窑检修时未发现有耐火砖脱落的情况,结圈周期也由原来的3个月延长到9个月,耐火材料已使用两年多,大大超过了设计期限。

5 结束语

通过采取更换耐火材料、严把原料质量关、调整回转窑风气配比、稳定热工制度等一系列提高回转窑内衬使用寿命的措施,回转窑内衬耐材使用寿命得到较大提高,有效地降低了冶金石灰的生产成本,提高了企业的经济效益,达到了预期目的。

[1]初建民.冶金石灰生产技术手册[M].北京:冶金工业出版社,2009:124-126.

[2]徐利华.热工基础与工业窑炉[M].北京:冶金工业出版社,2006:105-107.

Practice of Prolonging Rotary Kiln Lining Service Life

Ren Zhengkui

The author analyzes in detail the factors restraining the service life of rotary kiln lining of Lime Quarry according to actual situation,in order to solve the lingering problem of short lining life since start-up.Measures of exchanging refractory, strict control over raw material quality and adjusting the air and gas ratio of the kiln achieved the anticipated goal that the lining life was prolonged substantially and economic benefit increased.

rotary kiln,lining,refractory,heating system,process,parameter

(收稿 2011-10-21责编潘娜)

任正奎,工程师,2002年毕业于郑州轻工业学院计算机及应用专业,现在天铁集团石灰石矿工作。