湿陷性黄土路基的强夯处理施工方法

任明艳

(黑龙江省龙建路桥第二工程有限公司)

1 前言

黄土在我国分布十分广泛。据统计,黄土及黄土状土分布面积约为64万km2,约占我国国土总面积的7%,其中,湿陷性黄土面积占黄土分布总面积的3/4,且以黄土高原的黄土分布最为集中,是典型的黄土发育区域。黄土具有以下特征:(1)颜色以黄色、褐黄色为主,有时呈灰黄色;(2)颗粒组成以粉粒(0.005~0.05mm)为主;(3)孔隙比较大,一般在1.0左右;(4)富含碳酸盐类;(5)垂直节理发育;(6)一般有肉眼可见的大孔隙。

湿陷性黄土是一种在干燥情况下,具有较高强度和较低压缩性,遇水后在一定外力作用或在自重作用下强度骤降的一种特殊岩土。湿陷性黄土对公路工程的工程危害主要表现为遇水后的不均匀沉降,引起公路路面大面积开裂、下陷,从而引起其他次生公路病害,进一步加剧黄土地基的湿陷性,引起恶性循环。所以公路工程中的湿陷性黄土路基的施工质量直接影响整个公路的施工质量以及后期运营期养护工程。

强夯法处理地基是由法国的Menard公司首创的,国外称为动力固结法。其施工工艺是用能级较高的单击夯击能在夯点处进行强夯,再用能级较低的单击夯击能进行满夯,锤印搭接。夯点处多次夯击的目的是使得夯点下土体竖向变形挤压加固,同时,夯间土通过夯点下土体的横向变形挤压得到加固。场地平整后,满夯可将回填到夯坑中的土体以及夯间尚未通过挤压得到加固的表层土体压实。

采用强夯加固湿陷性黄土是基于动力密实的机理,夯实的过程就是土中的空气被挤出的过程,它的夯实变形主要是由于土颗粒的相对位移产生的。

但是如何能够确定强夯影响的深度呢?人们提出了有效加固深度的概念,有效加固深度是指经强夯加固后,强度提高、压缩模量增大、加固效果显著的上层范围。影响有效加固深度的因素很多,夯锤质量、落距、地基土的性质、不同土层的厚度及埋藏顺序、地下水位等都与有效加固深度有着密切关系。

在实际工程实践中,人们通常是通过布设合理的夯点间距和单点的夯击次数实现理想的有效加固深度并达到设计要求。下面具体介绍一下强夯法的施工机械和工艺。

2 路基基底处理的一般要求

路基基底的处理是根据黄土的湿陷等级、基底的黄土层厚度和路基填筑高度及所处结构物的位置所决定的。按设计文件,本项目的处理措施有冲击碾压、强夯和灰土挤密桩三种,处理的位置包括黄土路基的基底和冲沟处理,处理方案如下。

(1)路基基底为Ⅰ级非自重湿陷性黄土地段,路基基底采用冲击碾压,当冲击碾压的长度小于100 m时,采用1 000 kN◦m夯击能强夯处理;路基基底为Ⅱ级非自重湿陷性黄土地段,湿陷土层厚度小于2.0m时采用冲击碾压,大于或等于2.0m时采用1 000 kN◦m夯击能强夯处理;路基基底为自重湿陷性黄土地段均采用1 600 kN◦m夯击能强夯处理。

(2)路基填土高度小于1.5m及土质挖方路段,先将路基顶面以下80 cm横向用地界范围内的黄土清除,视剩余黄土层的湿陷程度进行基底处理。回填底部50 cm采用3%灰土隔水层处理,顶部30 cm采用5%灰土隔水层处理。灰土隔水层采用分层路拌法施工,外掺石灰,石灰采用钙、镁质Ⅲ级生石灰。

(3)与桥台、涵台相邻路基的基底为Ⅰ级非自重湿陷性黄土地段,桥台处采用1 000 kN◦m夯击能强夯处理;相邻路基的基底为Ⅱ级非自重湿陷性黄土、自重湿陷性黄土地段,湿陷土层厚度在小于2.0m时采用1 000 kN◦m夯击能强夯处理,在2.0~6.0m时采用1 600 kN◦m夯击能强夯处理,在大于6.0m时采用灰土桩处理,长度应穿过湿陷黄土层。桥台、涵台及台后处理范围为横向为占地界范围,台后纵向为10m;台前至锥坡范围,且不小于3.0m。

(4)路基底设置的灰土桩桩径40 cm,桩间距采用1.30m;桥涵及通道台后设置的灰土桩桩径40 cm,桩间距采用1.30m。

3 施工机械

对黄土地基的强夯压实施工,一般起吊机选用15 t左右机型,夯锤为锤径2.5m、重10 t左右时,可以提升高度10m及能级1 000 kN◦m的情况,基本能够满足公路路基对强夯处理效果的要求,移动和使用也比较方便。

4 施工工艺

强夯法施工工艺需通过试夯确定。在特定的强夯能级下,如何提高处理效果,就需要从夯点布设方式、夯击遍数、单点夯击数及其与处理土层厚度和技术要求的关系方面进行施工工艺设计。强夯施工可按下列步骤进行;

(1)清理并平整施工场地;(2)标出第一遍夯点位置,并测量场地高程;(3)起重机就位,使夯锤对准夯点位置;(4)测量夯前锤顶高程;(5)将夯锤起吊到预定高度,待夯锤脱钩自由下落后底倾斜而造成夯锤歪斜时,应及时将坑底整平;(6)重复步骤,按设计规定的夯击次数及控制标准;(7)重复步骤,完成第一遍全部夯点的夯击;(8)用推土机将夯坑整平,并测量场地高程;(9)在规定的时间间隔后,按上述步骤逐次完成全部夯击遍数,最后用低能量满夯,并测量夯后场地高程。

由于是在东北地区首次接触到湿陷性黄土,为了更好地解决某高速项目湿陷性黄土路基的湿陷性问题,本项目在沿线设置了多处强夯试验段,采用5点×5点的范围为一试验单位范围,夯锤重l0t,夯锤无排气孔。通过分析试验采集的数据得到了不同夯击能对应的夯击次数和影响深度表。

强夯试验表明,同一夯击能、相同设备施工条件下沉降量的累积变化具有一定的规律。表1为夯击能、夯击次数、夯沉量统计表。此表为600 kN◦m,800 kN◦m,1 000 kN◦m,1 200 kN◦m夯击能情况下,满足规范“强夯最后两击的平均夯沉量不宜大于5 cm,最小的单点夯击次数应为7击”的要求,按现场试夯得到的夯击次数和夯沉量关系确定,强夯夯击次数8次满足要求。

表1 夯击能、夯击次数、夯沉量统计表

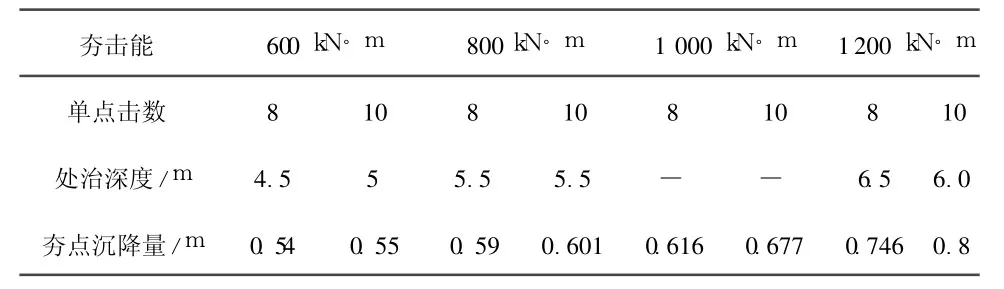

通过对路基5,15,27标做的强夯试验段所得数据统计分析,得到强夯法有效处治深度、夯点沉降量的对照表2。

表2 夯击能与夯点下沉量对照表

通过分析整个高速湿陷性黄土强夯处理的全过程以及通车后的路基使用情况调查,总结强夯处理方法的优点如下。

(1)提高承载能力快。

湿陷性黄土通过强夯处理后,承载可以从14 kPa提高至300 kPa左右,承载力可提高200%。

(2)沉降均匀。

通过一系列均匀的夯击及严格的施工控制,土体压缩性迅速降低,很大程度提高了地基匀性,能够使结构物和路基在荷载作用下不出现超过规范要求的差异变形。

(3)缩短工期。

每台强夯设备加固地基的效率平均每天为300~500m2。当强夯设备退场时,其他工程设备可以立刻开展下一道工序,无须等待,节省了工期。

(4)经济效益显著。

经过技术经济比较,强夯处理与其他地基处理方式如桩基、换填、堆载预压等相比,少好几倍。由于机械周转、回旋等因数,对于大面积采用,优势更加明显。但强夯处理方法也有其自身的缺点。

①设备虽然简单,但较笨重且需要重型履带吊机,调遣费用高,给推广使用带来一定困难。否则夯击功能受到限制,处理效果将受到影响;②受环境敏感点的控制,由于其噪声及振动较大,不宜在市区或居民区使用;同时,为了保证安全与周围结构物,也应保持一定的安全距离;③若在小范围内使用.费用较高。

总之,通过对某高速公路湿陷性黄土路基强夯法施工,形成了一套完整的强夯施工指导流程,为今后在东三省地区修建高速公路提供了有力的技术支持和宝贵的施工经验。

[1]卢全中,彭建兵.黄土体工程地质的研究体系及若干问题探讨[J].吉林大学学报(地球科学版),2006,(3).

[2]李喜安.黄土暗穴的成因及其公路工程灾害效应研究[J].长安大学,2004.

[3]湿陷性黄土地区建筑规范(TJ25-78)简介[J].工业建筑,1981,(1).

[4]湿陷性黄土地基的承载力[J].工业建筑,1981,(2).