预焙阳极焙烧炉烟气吸附法净化技术应用

陆晓龙

(中电投 宁夏青铜峡能源铝业集团公司,宁夏 青铜峡 751603)

预焙阳极焙烧炉烟气吸附法净化技术应用

陆晓龙

(中电投 宁夏青铜峡能源铝业集团公司,宁夏 青铜峡 751603)

预焙阳极焙烧炉烟气的净化有多种方法,原青铜峡铝厂三期工程焙烧炉烟气净化系统采用干式电捕法。由于烟气达不到排放要求,进行改建为氧化铝吸附法进行烟气净化.主要介绍改建后的烟气净化系统的工作原理、工艺流程、主要设备、控制系统以及烟气净化效果.

1 概 述

预焙铝电解槽所用阳极炭块要预先在焙烧炉内进行焙烧,其过程是一个复杂的物理化学过程.它是将含有 16%~23%沥青粘结剂的生制品在隔绝空气的条件下,通过1 000~1 300℃高温进行炭化的过程.在焙烧炉尾气中,除燃料的燃烧产物和夹带的填充料粉尘外,还含有大量的黏结剂热解产物.主要成分为烃类气体、冷凝焦油雾滴、烟黑和一些致癌物质 -3,4苯并芘,当生制品配有铝电解用过的阳极残极时,烟气中还含有氟.因此,焙烧炉尾气进行净化处理,对任何炭素厂都是非常重要的.

预焙阳极焙烧炉烟气净化有多种方式:焚烧法、水洗法、电捕法和吸附法等.

2 原阳极焙烧炉烟气电捕法净化系统

2000年,原青铜峡铝厂三期工程焙烧炉烟气净化系统采取电捕法,通过长期使用,净化系统主要存在以下几个问题:

(1)电捕焦油器存在电场运行中跳闸频繁.通过分析发现,电除尘器内电晕极上滞挂沥青较多,造成电晕极与极板间距大大减小,引起电场跳闸频繁.

(2)电场不能正常排污.电除尘器正常工作时,捕集下来的沥青等杂质从锥体下部排出.由于电场频繁跳闸,工作不正常.使得捕集下来的沥青在锥体排污口进行凝结堵塞,不能正常排出,形成堆积难以清理.

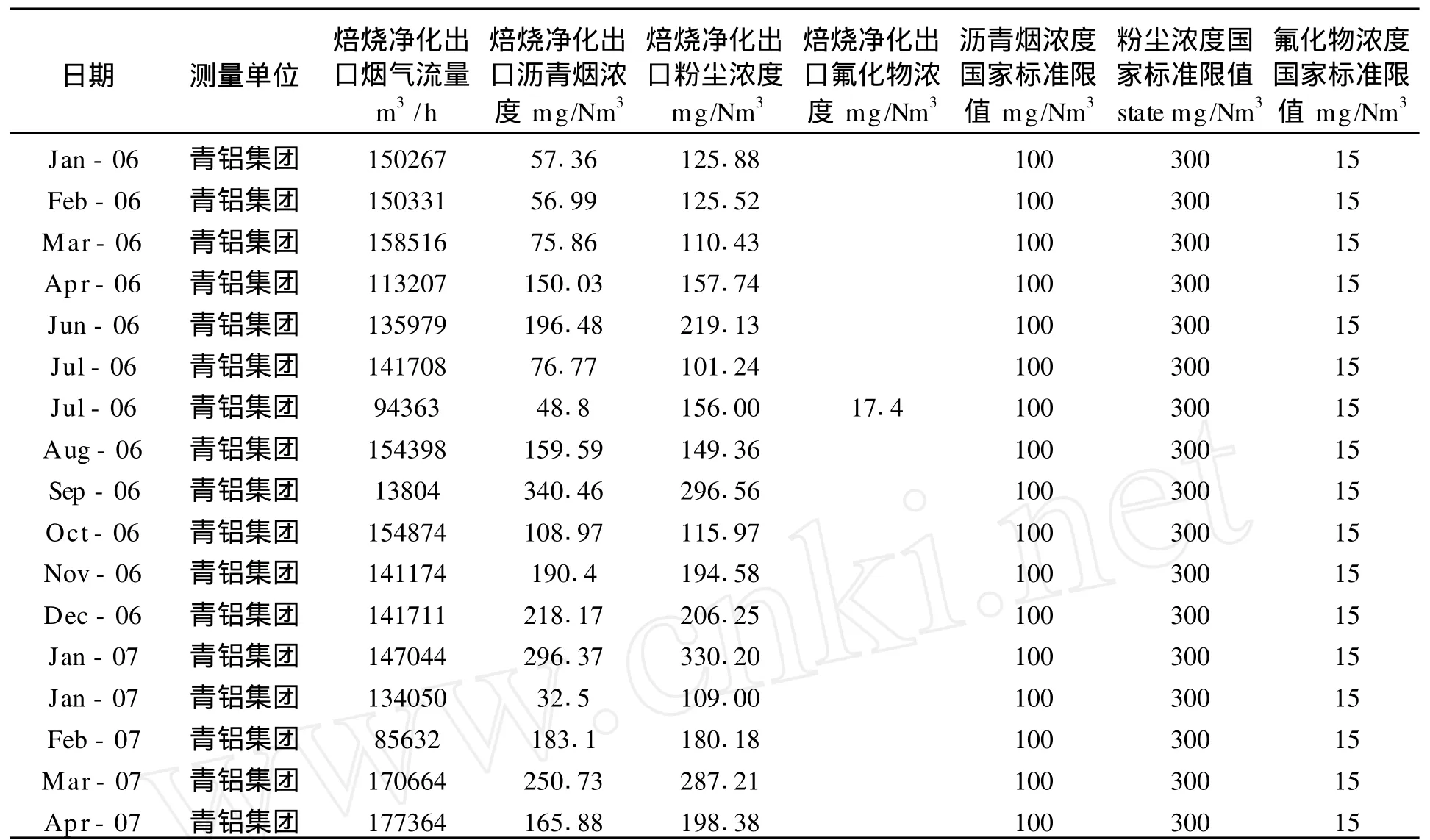

(3)烟气净化效果差.历年烟气净化系统的排放达不到国家标准,造成大气环境污染,给企业造成损失.具体排放检测数值详见表 1.

3 现焙烧炉烟气吸附法净化系统

鉴于以上因素,原青铜峡铝厂三期工程阳极焙烧炉烟气净化系统,由原先电捕法改建为氧化铝吸附法.2008年 4月开始调试运行至今,烟气净化效果明显.

3.1 工作原理

三期工程阳极焙烧炉采用 90室敞开式环式炉,焙烧产生的烟气中含有硫、氟、焦油和粉尘.在引风机的吸力作用下,烟气经过环形烟道排出后,通过天然气加热炉加热 (如果需要加热)进入立式干底式冷却塔,冷却降温至 110℃以下后进入文丘里反应器.在反应器中,烟气与雾状氧化铝充分发生反应、吸附.吸附后的含氟氧化铝、粉尘以及其他含有有害物质的烟气进入菱形扁布袋除尘器中.通过布袋的过滤作用,把氧化铝、粉尘收集起来,同时净化后的烟气通过主排风机由50m高的烟囱排入大气.

3.2 三种工作模式

烟气吸附法净化系统的主要工作模式有三种:正常净化模式、除尘器旁通、全过程旁通.

正常净化模式为系统的正常工作方式,使烟气通过喷淋冷却塔、文丘里氧化铝吸附反应器、布袋除尘器去除有害物质后,经引风机排放到大气中.

除尘器旁通是指烟气经过喷淋冷却塔,不经过净化除尘器,直接由引风机排到大气中,这种方式一般在烟气冷却塔出口温度高于 120℃时等情况下使用,以避免因烟气温度过高烧损除尘器布袋.

全过程旁通指焙烧烟气不经过喷淋冷却塔、布袋除尘器和主副引风机,而通过地下烟道、引风机和烟囱排放,通常情况下不使用这种工作方式.仅在净化系统出现紧急故障及主副引风机均同时发生故障或净化进口烟道、冷却塔出口发生火情时使用,这样可避免高温烟气损坏除尘器或主副引风机.

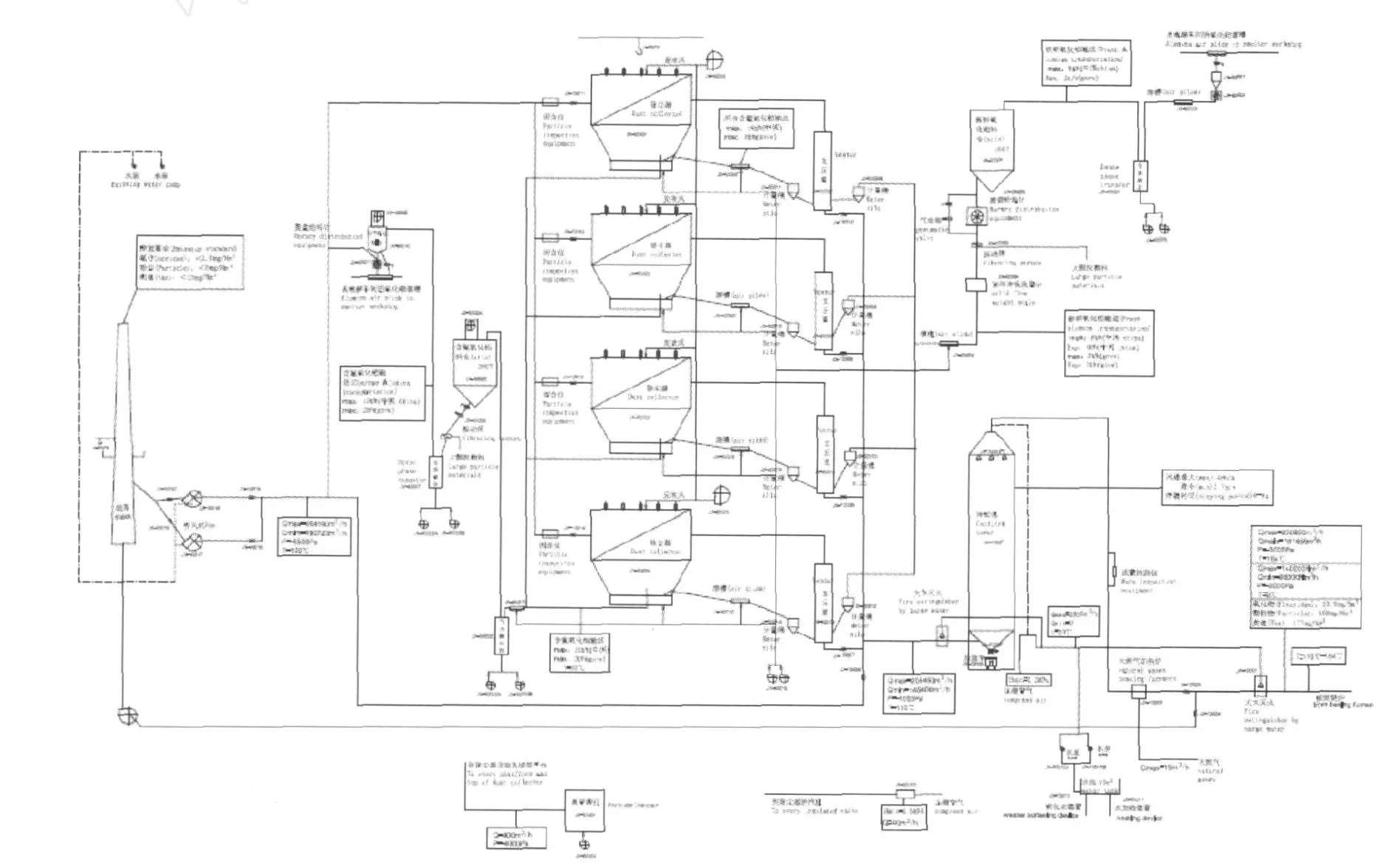

3.3 工艺流程图

工艺流程如图 1所示 .

表 1 电捕法烟气净化排放数值

图 1 焙烧烟气吸附法净化工艺流程图

4 烟气吸附法净化系统主要设备

阳极焙烧烟气吸附法净化系统主要由干底式冷却塔、文丘里反应器、布袋除尘器、排烟风机和事故风机等设备组成.

4.1 干底式冷却塔

冷却塔内的最大风速为 4 m/s,最短停留时间 6 s,塔直径为5 500mm,喷淋有效高度为25m,喷淋最大耗水量为6m3/h.喷淋供水采用高压水泵供水,水泵采用一备一用,水池容积为 10 m3.由于水的总硬度 (Ca2+,M g2+)为8.2mmo l/L,为防止水垢嘴塞冷却喷嘴,在水池前增加一套软化水装置,经过软化后水的硬度降为 0.2~1.0mmo l/L.

来自焙烧炉的烟气经过温度、压力的检测,如果高于冷却塔出口设定的 110℃,喷淋系统根据制定的冷却塔进、出口的温差自动调节三组高压雾化喷嘴和水量,对烟气进行降温,以防烟气温度过高烧损布袋.

4.2 文丘里反应器

冷却后的烟尘进入除尘器前的水平管道内,然后分配到每台反应器内,注入反应器的氧化铝通过压缩空气的作用快速、均匀的喷洒到反应器内,与向上流动的烟气充分的反应和吸附.反应器采用两端圆锥形,可以降低设备阻力.

4.3 布袋收尘器

布袋收尘器的作用是把含氟氧化铝收集起来,同时过滤粉尘.含尘气体以 15~18m/s的速度进入风箱内,由于进风箱内断面面积骤然扩大,而且拐弯 180(°)进入灰斗,大颗粒的粉尘由于重力的作用沉降到灰斗内,含有微粒的气体从底部向上通过滤袋单元,粉尘被阻留在滤袋表面.收集后的氧化铝、粉尘抖落到沸腾床上,由溢流口排走.干净的气体从开启的阀门进入排气管,经引风机排入大气.

系统使用 4台除尘器同时运行.单台设备的过滤面积为1 850 m2,除尘器的过滤风速为0.51m/s.

5 烟气吸附法净化控制系统

烟气吸附法净化控制系统由 7个子系统组成:

5.1 喷淋控制子系统

在净化工作模式下,启动的喷淋冷却子系统.烟气温度高于冷却塔出口设定的温度,PLC自动启动喷淋系统对烟气进行降温,冷却塔出口装有温度检测仪器,检测冷却塔出口的温度.喷淋系统根据制定的冷却塔进、出口的温差自动调节喷嘴的数量和水量,对烟气进行降温.烟气温度高于设定冷却塔出口温度时,系统由净化模式自动切换至除尘器旁通模式运行,避免烟气温度过高烧损布袋.

5.2 焙烧炉出口大水灭火子系统

焙烧炉出口温度中的 2个检测点温度值大于,或净化入口烟气管道检测到火警时,启动该处的大水灭火阀,同时系统发出报警信号.

5.3 加热炉控制子系统

天然气加热炉采用全自动加温技术.根据天然气加热炉前段的温度检测仪器检测结果反馈到PLC,PLC根据天然气加热炉的进、出口温差自动判断.如果出口温度低于设定的温度时,系统将自动点燃天然气给烟气加热到设定的温度,如果测得温度高于设定的温度时,系统将停止加热.

5.4 布袋室反吹清灰控制系统

在净化工作模式下,根据反吹工作的设定方式,每台布袋除尘器有手动、差压清灰两种模式,在 HM I画面进行选择.各布袋室的进出口差压值高于设定差压值时,系统报警.

5.5 焙烧烟气出口负压控制子系统

在正常净化模式、除尘器旁通、全过程旁通下,根据焙烧炉出口的负压测量值和设定值,控制引风机风门相对应角电动执行器调节引风机风门的开度.分自动和手动两种模式.

5.6 氧化铝给料量控制子系统

5.6.1 新鲜氧化铝上料

上料系启动,当新鲜氧化铝中间缓冲料仓不是低限料位条件时,且仓泵不是向新鲜氧化铝料仓打料时,启动给料机,向仓泵输送新鲜氧化铝,仓泵的料位到达高限时,系统自动停止向仓泵加料,停给料机;仓泵的料位到达高限时,且给料机已经停止运行,压缩空气储罐出口压力压力正常,系统启动新鲜氧化铝料仓上除尘器,除尘器运行信号到达,延时打开仓泵的打料阀,向新鲜氧化铝料仓打料,当仓泵的料位到达低限时,关闭仓泵打料阀,重新向仓泵加料,循环工作,直至新鲜氧化铝料仓的料位高限时停止上料.

5.6.2 新鲜化铝布料

在净化工作模式下,根据新鲜氧化铝的给料流量和设定值,通过变频器控制圆盘给料机的转速,控制新鲜氧化铝的给料量.分自动和手动两种模式.

5.7 含氟氧化铝输出控制子系统

净化工作模式时,含氟氧化铝储仓的料位不是高限位的情况下,系统自动启动物料提升器的罗茨风机,向含氟氧化铝储仓输送含氟氧化铝;在含氟氧化铝储仓的料位不是低料位情况下,且外运含氟氧化铝中间缓冲料仓不是的高料位情况下,就地 /远程启动仓泵,打开仓泵进料阀,当仓泵高料位时,启动除尘器,关闭仓泵进料阀,启动仓泵打料阀,向外运含氟氧化铝中间缓冲料仓打料,周而复始.

就地 /远程启动或停止星形给料机,并调节转速,达到控制输送电解厂含氟氧化铝的流量目的.

6 吸附法烟气净化排放指标

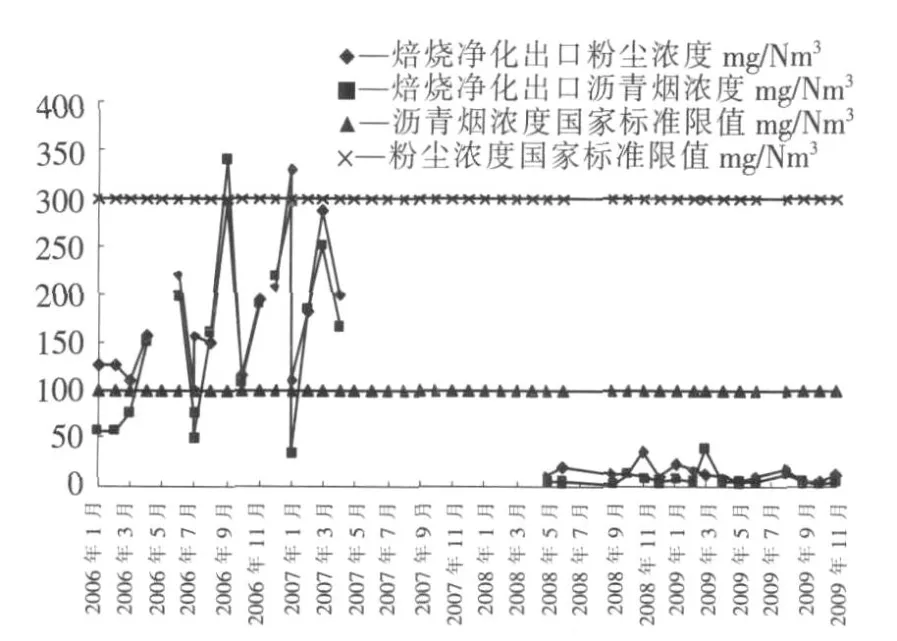

自 2008年 4月开始,烟气吸附法净化系统运行.每月的烟气检测结果表明,烟气中粉尘和沥青烟含量有大幅下降,远远低于国家检测指标.

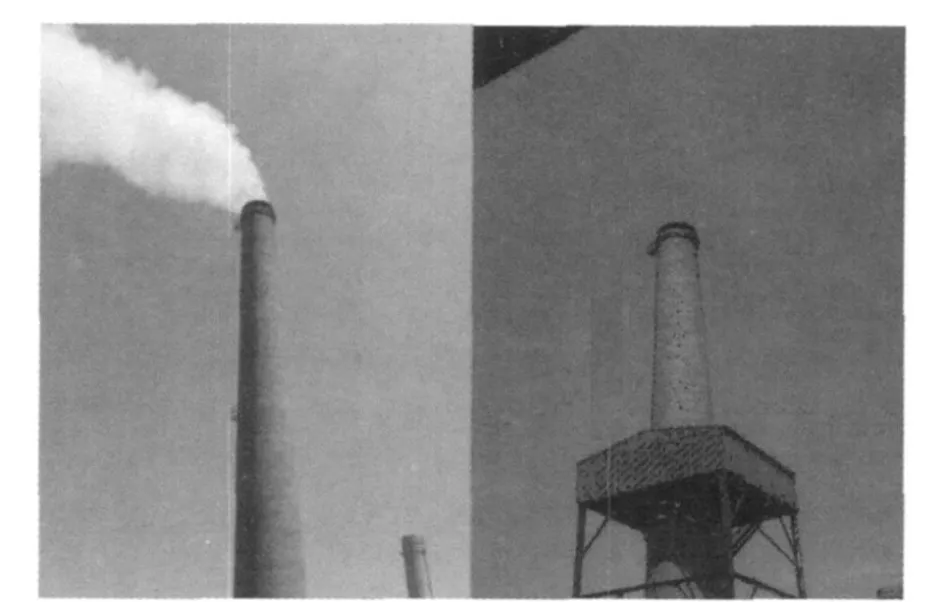

图 3为烟气电捕法与吸附法净化后实际效果照片.

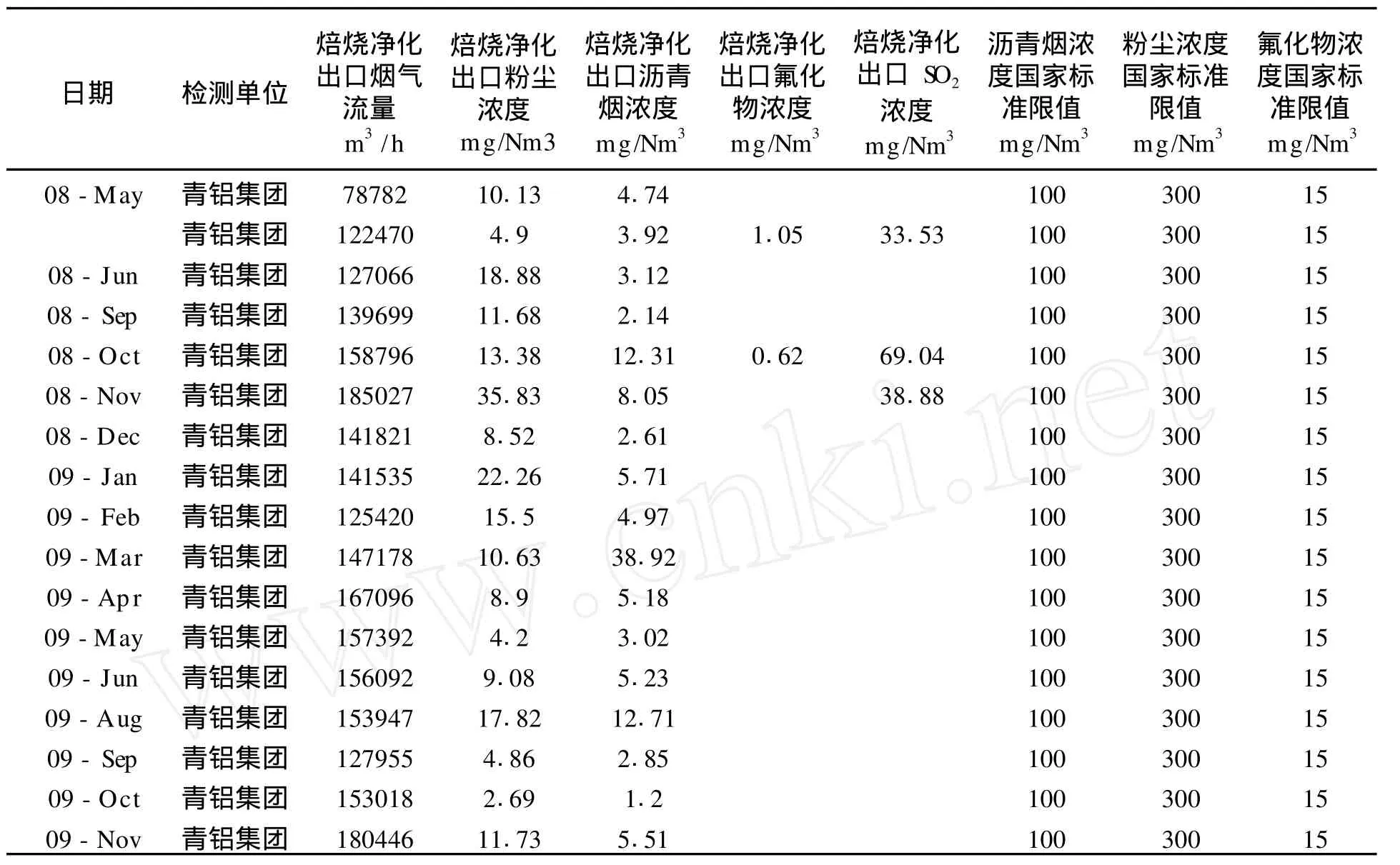

表 2 改建后排放物具体数据一览表

改建后排放物具体数据见表 2,烟气电捕法与吸附法净化排放物检测数据对比显示,吸附法明显较电捕法净化排放物低于国家检测标准.

图 2 净化系统排放物检测数据

7 结 语

三期工程烟气吸附法净化系统,通过 1年 8个月实际运行结果表明:

图 3 电捕法净化效果 (左图);吸附法净化效果 (右图)

(1)选用该系统是成功的.

(2)布袋除尘器氧化铝吸附效果明显,净化效率高.

(3)该系统采用的各种保护装置是安全,可靠的.

A

1671-6620(2010)S1-0159-04