机械球磨Ti/Al复合粉反应烧结的膨胀与收缩

李达人,蔡一湘,王尔德

(1.广州有色金属研究院粉末冶金研究所,广东 广州 510650;2.哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001)

机械球磨Ti/Al复合粉反应烧结的膨胀与收缩

李达人1,2,蔡一湘1,王尔德2

(1.广州有色金属研究院粉末冶金研究所,广东 广州 510650;2.哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150001)

研究了机械球磨不同时间的Ti/Al复合粉,在冷压或热压制坯、低温烧结和高温烧结等不同阶段体积密度的变化.分析了不同球磨时间复合粉末经低温烧结和高温烧结后的体积和密度变化规律,结果表明复合粉末压坯首先经过620℃,4 h的低温烧结后,坯料产生膨胀,且随着球磨时间的延长,膨胀率逐渐降低;而后再经过1200℃,2h的高温烧结后坯料与低温烧结后相比产生收缩,且随着球磨时间的延长,其收缩率逐渐增大.

机械球磨;反应烧结;膨胀率;收缩率

钛铝基合金,因为高温强度高,密度低,抗氧化性能好,作为新型的高温结构材料,在航空、航天、热能和汽车等领域具有很大的应用潜力,已受到各国材料研究人员的高度重视.但钛铝基合金室温延性很低,加工成形非常困难,从而阻碍了其广泛应用[1-6].

近年来,粉末冶金法制备Ti Al基合金已引起了人们极大关注.该方法以单质或合金粉末为原料,一般在采用常规粉末冶金方法对粉末进行冷压成形后,再经烧结即可直接获得所需形状的TiAl基合金制件,同时实现制件的近净成型,从而避免了对TiAl基合金的后续塑性加工或机械加工.而且,与铸造Ti Al基合金相比,粉末冶金法制备的TiAl基合金组织更均匀,更细小[7-9].机械球磨是一种固态粉末加工新技术,其特点是可以进一步细化粉末,改善粉末微观组织,使成分均匀分布,长时间机械球磨还能使粉末产生预合金化,因而对机械球磨后的粉末进行反应烧结处理,有望制备出高性能Ti-Al基合金[10].本实验进行了对机械球磨Ti/Al复合粉反应烧结的膨胀与收缩的规律性研究.

1 实验材料及方法

实验采用的Ti粉的颗粒尺寸小于45μm,纯度为99.5%;Al粉的颗粒尺寸小于75μm,纯度为99.8%.将原子份数比为1∶1的Ti,Al混合粉自制高能搅拌式球磨机进行球磨,球磨时用氩气进行保护,并通水冷却球磨桶壁.球磨参数为:球料质量比为20∶1,转速为350 r/min.

不同球磨时间(1,1.5,2,3,5h)的Ti/Al复合粉末经1200 MPa下冷压或者在300℃和400℃下经800 MPa热压(球磨时间1,1.5,2,3h)制成质量m<50 g、直径32mm、高约20 mm的坯料.球磨粉末的热压制坯是在自制的真空热压装置中进行,加热温度范围为300~400℃,保温时间为0.5 h,用排水法测定坯料密度.

对不同球磨时间的复合粉体热压坯料(0,1,2,3h)先进行620℃,4 h的低温无压真空反应烧结,然后进行1200℃,2 h高温烧结,分别测出经低温烧结和高温烧结后的密度.Ti/Al复合粉密度的理论值为3.63 g/cm3.

2 实验结果与分析

2.1 冷压和热压制坯的密度变化

2.1.1 不同球磨时间的粉末冷压坯密度

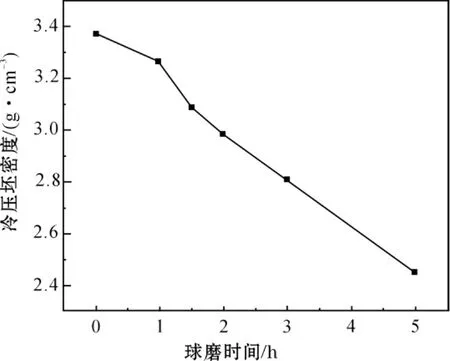

在1200 MPa下冷压制坯,球磨时间对粉末冷压坯密度的影响如图1所示.由图1可知,随着球磨时间的增加,冷压坯密度逐渐降低.这是因为随着球磨时间的增长,粉末颗粒变的更加细小且加工硬化严重,变脆,颗粒间摩擦力增大,在压坯过程中细小的粉末颗粒流动性不好,而且难以产生塑性变形填充孔隙.导致在压坯时致密度随球磨时间延长而降低.

图1 球磨时间对粉末冷压坯密度的影响

图2 300℃和400℃热压球磨时间和压坯密度变化曲线

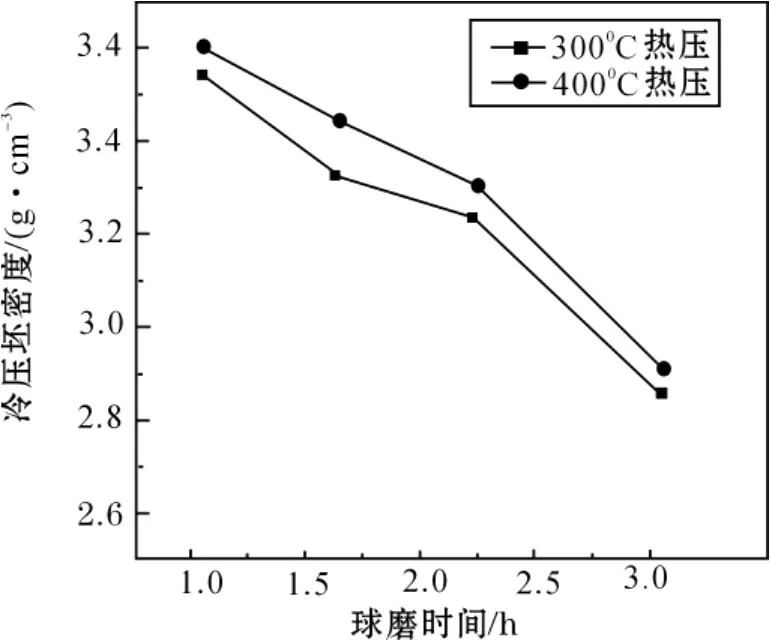

2.1.2 热压密度变化

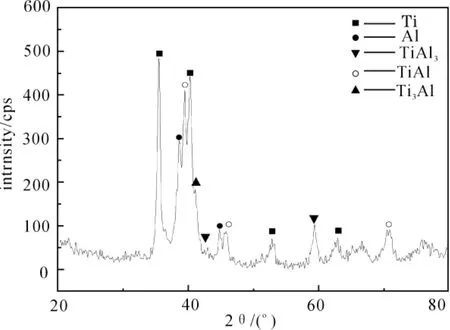

在300℃和400℃下800 MPa压力热压,球磨时间对粉末热压坯密度的影响曲线如图2所示.从图2可以看到,当热压温度升高时,压坯密度也能有所提高.图3进一步给出了球磨5 h粉末300℃热压压坯XRD曲线.从图3可以看出,随着球磨时间延长,Ti,Al粉末压坯扩散生成金属间化合物的温度将会降低,在热压过程中容易产生反应,使得压坯难以致密.球磨5 h的粉末经300℃热压,就有大量金属间化合物生成,使得坯料成形所需的压力急剧升高.从而导致复合粉末未能压实成坯,在顶出时碎裂,难以压制成完好的坯料.

图3 球磨5 h粉末300℃热压压坯XRD图

通过比较不同温度下热压坯密度变化,可以看到提高热压制坯的温度,坯料密度有明显的提高.这主要是因为,热压制坯过程中,复合粉末在机械球磨时产生的加工硬化以及形成的内部缺陷和内应力出现了一定程度回复和释放,使得复合粉末软化,而温度越高回复和释放进行得越完全,使得压坯密度进一步增大.

2.2 低温膨胀分析

首先在低于Al熔点的温度(620℃)下对不同球磨时间的复合粉末300℃热压坯进行低温烧结,使Al单质反应完全.其目的主要是为了避免在整个烧结过程中产生游离的液态Al相.液态Al相的产生一方面将引起一定的体积的膨胀,另一方面将引起Ti,Al之间放热反应的剧烈进行,使得坯料开裂.

不同球磨时间的复合粉末热压坯经低温烧结后坯料体积产生了一定的膨胀.

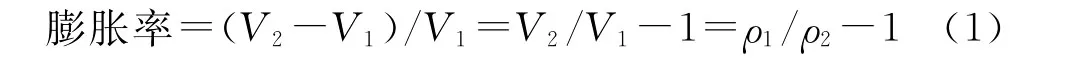

坯料膨胀率按照下式计算:

式(1)中,V1和ρ1分别为低温烧结前坯料体积和密度;V2和ρ2分别为低温烧结后坯料体积和密度.

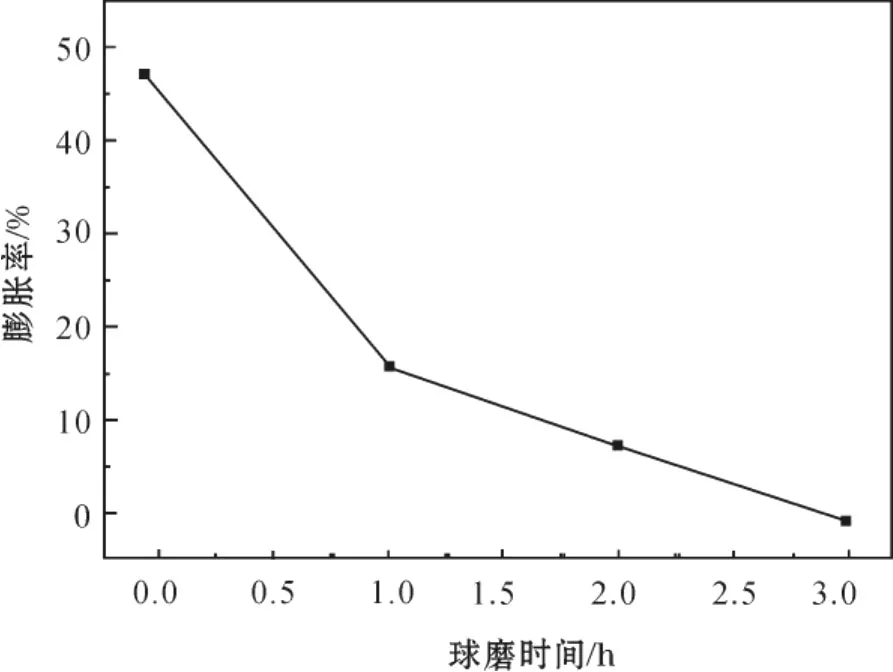

图4 低温烧结膨胀率和球磨时间的关系

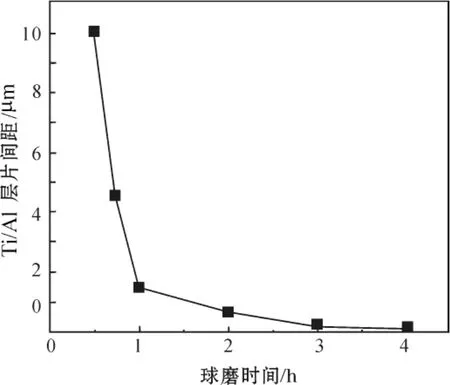

图5 Ti/Al复合粉末层片间距与球磨时间的关系

低温烧结膨胀率和球磨时间的关系如图4所示.由图4可知,膨胀率随着球磨时间的增加逐渐降低,未球磨粉末压坯低温烧结后,其膨胀率高达47.6%,主要是因为未经过球磨的Al颗粒比较大,部分扩散反应完成后留下的孔隙也比较大.图5给出了400 r/min转速下Ti/Al复合粉末层片间距与球磨时间的关系曲线[11],经高能球磨的粉末压坯膨胀量下降,因为高能球磨Ti/Al粉末随着球磨时间的延长,Ti、Al组元形成层片结构,同时层片间距迅速减小.从而Al组元在随后的烧结过程中向Ti组元扩散反应完全后所留下的孔隙也迅速减小,膨胀量也随之逐渐降低,由未球磨时的47.6%降低到球磨三小时后的4.3%.

2.3 高温收缩分析

在经过低温烧结后,为了使反应充分进行,促进平衡相的形成,并形成冶金结合,最终需要进行高温烧结.考虑到设备条件限制,在1200℃高温烧结2 h.坯料经过高温烧结后,体积与低温烧结后相比均有不同程度的收缩,致密度较低温烧结后坯料的致密度有了较大的提高.

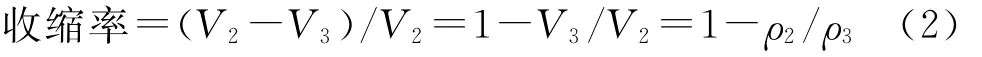

坯料收缩率按照下式计算:

式(2)中,V2和ρ2为低温烧结后坯料体积和密度;V3和ρ3为高温烧结后坯料体积和密度.

图6 高温烧结时收缩率与球磨时间关系

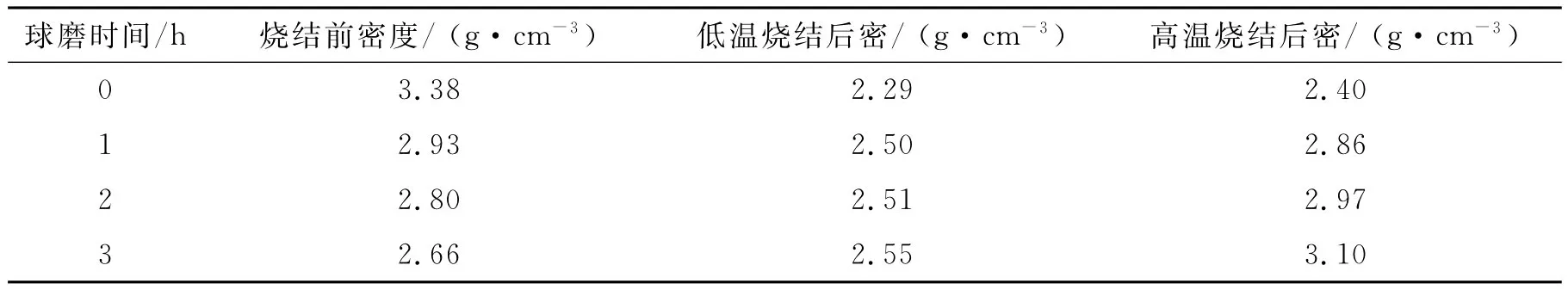

图6给出了高温烧结时坯料收缩率与球磨时间的关系曲线.从图6可以看到,坯料的收缩率随着球磨时间的延长而逐渐增大.这说明机械球磨对烧结致密过程有明显促进作用,主要是因为机械球磨促进了粉末细化,使烧结过程中扩散更易于进行.而且由于Al组元的细化,偏扩散留下的孔隙大多非常细小,在高温烧结过程中很容易闭合.Ti,Al球磨3 h复合粉末压坯高温烧结后收缩率高达17.7%,明显高于球磨1h复合粉末压坯的收缩率12.6%.延长球磨时间对高温烧结的收缩过程有促进作用.表1列出了复合粉末300℃热压坯在烧结前和烧结不同阶段的具体密度值.

表1 300℃热压压坯在烧结前、低温烧结后、高温烧结后的密度变化

3 结 论

冷压坯相对密度随着球磨时间的增长而逐渐降低,在真空热压时,热压坯相对密度随着热压温度的升高而增大;低温烧结时(620℃,4 h),坯料产生膨胀,且膨胀率随着球磨时间的增长而减小,由未球磨时的47.6%降低到球磨三小时后的4.3%;高温烧结时(1200℃,2 h),坯料与低温烧结后相比产生明显的收缩,且收缩率随着球磨时间的延长而增大.

[1]KIM Y W.Ordered Intermetallic Alloys,PartⅢ:Gamma Titanium Aluminides[J].JOM,1994,7:30-39.

[2]Wang G X.,Dahms M.An Overview:TiAl-based alloys prepared by elemental powder metallurgy[J].Powder Metallurgy,1992,24(4):219-225.

[3]LIU Y,HUANG B Y,HE Y H,WANG B.Microstructures of TiAl based alloys prepared by hot pressing elemental powders[J].Transactions of Nonferrous Metals Society of China,1998,8(3):397-402.

[4]YANG J B,TEOH K W,HWANG W S.Preparation of(γ+α2)type TiAl intermetallics from elemental powders by solid state hot pressing[J].Materials Science And Technology,1997,13(8):695-701.

[5]WANG Y,LIN D L,LIN Y,KIM Y W.Thermal activation analysis on strain rate dependence of high-tmeperature tensile properties in TiAl alloy[J].Trans Nonferrous Met Soc China,1999,9(Suppl 1):285-289.

[6]WANG Y,LIN D L,LAW C C.Thermal activation analysis on tensile deformation in Ti-47Al-2 MN-2Nb alloy[J].Trans Nonferrous Met Soc China,1999,9(Suppl.1):290-297.

[7]王尔德,李小强,胡连喜.粉末冶金法制备TiAl基合金[J].粉末冶金技术,2002,20(5):287.

[8]KAZUHISA S.Reactive sintering of light intermetallics[J].Light Metal,1994,44(11):614-621.

[9]HIROSHI S,YASUSHI Y,AURA N,et al.Microstructure and mechanical properties of reactive sintered intermetallic compound al3ti fabricated by hot-pressing method[J].Light Metal,1994,44(11):641.

[10]陈新亮,吴萍,赵慈,等.机械球 Al-10%Ti粉末的组织和热稳定性[J].稀有金属材料与工程,2005,34(3):443.

[11]李小强.大塑性变形―反应烧结制备TiAl基合金的研究[D].哈尔滨:哈尔滨工业大学,2002.

The expansion and shrinkage of Ti/Al composite powder prepared by mechanically milling and reactive sintering

LI Da-ren1,2,CAI Yi-xiang1,WANG Er-de2

(1.Guangzhou Research Institute of Non-ferrous Metals,Guangzhou 510650,China;2.School of Materials Science and Engineering,Harbin Institute of Technology,Harbin 150001,China)

The volume and density of mechanically milling Ti/Al composite powder compact samples due to cold-pressing or hot-pressing and reactive sintering at both low and high temperature was investigated.The change of sample density after sintering was analysed.The volume of all samples expanded after the first low-temperature sintering at 620℃for 4h,with the expansion ratio decreasing with increasing milling when preparing the Ti/Al composite powders.However,the volume of all samples compared with the first sintering decreased after the succedent high-temperature sintering at 1200℃for 2h,with the shrinkage increasing with increasing milling time used for preparing the Ti/Al composite powders.

mechanical milling;reactive sintering;expansion ratio;shrinkage

TG 146.4

A

1673-9981(2010)04-0518-04

2010-10-14

李达人(1981—),男,工程师,博士.