新型钛合金和铝合金钻杆结构安全性分析

王永夏,张传涛,张 蓓

(1.中海油田服务股份有限公司油田技术事业部,天津300457;2.海洋石油工程股份有限公司,天津300452) *

新型钛合金和铝合金钻杆结构安全性分析

王永夏1,张传涛2,张 蓓2

(1.中海油田服务股份有限公司油田技术事业部,天津300457;2.海洋石油工程股份有限公司,天津300452)*

为满足特殊工艺井的钻井要求,开发了新型钛合金钻杆和铝合金钻杆。由于钻杆在钻进中易出现断裂和刺穿等失效事故,为确保新型钻杆在钻进过程中的结构安全性,对新型钛合金和铝合金钻杆分别进行了有限元分析。计算分析表明:钛合金钻杆的工作安全性较高,可用于深井、大位移井、水平井、大斜度井钻井施工;铝合金钻杆结构安全性较低,可通过增加壁厚来提高其结构安全性。

钻杆;钛合金;铝合金;有限元;安全性

随着石油需求量的增加和科技的发展,深井、大位移井、水平井、大斜度井钻井施工越来越多。在石油钻井中,广泛利用短半径水平井、老井开窗侧钻短半径水平井等新技术来提高原油采收率,降低油田开发成本,延长油田开发寿命。为了实现这些技术要求,国外开始利用新型材料钻杆代替现有常规钻杆,例如钛合金钻杆、铝合金钻杆、超高强度钢钻杆和复合钻杆等新型钻杆[1-5]。

在短半径水平井的钻井作业中,有些短半径水平井的井眼曲率半径<18 m,这会使钻杆产生很大的交变应力。实践表明:即使低于屈服极限,这种交变应力也会引起构件的突然断裂,且断裂前无明显的塑性变形;钻进时钻杆易与套管及岩屑产生摩擦磨损。在石油钻探过程中,钻杆失效给油田带来重大损失[6-9]。钻具损失是造成钻井成本增加的主要原因之一,也是影响钻井安全高效的关键因素。国外部分油田使用新型钛合金钻杆和铝合金钻杆,但是在使用过程中多次发生断裂、弯曲和刺穿等。为了寻求钛合金钻杆和铝合金钻杆在钻进过程中存在的技术不足,确保新型钛合金钻杆和铝合金钻杆的工作安全性,本文对新型钛合金钻杆和铝合金钻杆进行了有限元分析[10]。

1 钻杆安全性理论计算

1.1 轴向拉力产生的拉应力

轴向拉力产生的拉应力为

式中,Ft为轴向拉力,106N;A为钻杆截面积,m2。

1.2 扭矩产生的剪应力

扭矩产生的剪应力为

式中,Mt为钻杆扭矩,106N;J为钻杆截面极惯矩, m4;r为半径,m。

1.3 井眼弯曲产生的弯曲应力

井眼弯曲产生的弯曲应力为

式中,E为钻杆材料的弹性模量,MPa;kb为井眼曲率。

1.4 内压力产生的拉应力

在考虑此项的影响时,近似认为外压力为零,内压力处处相等。根据厚壁筒理论,内压力产生的应力为

式中,σr为径向应力,MPa;σθ为周向应力,MPa;p为钻杆内压力,MPa;Ri为钻杆内半径,m。

1.5 应力强度

对于受拉段,应力强度为

对于受压但没有失稳段,应力强度为

对于受压处于失稳段,应力强度为

1.6 安全系数

因为应力强度从钻杆内壁到外壁是变化的,因此,应取其最大值为校核的依据,安全系数为

式中,σs为材料的屈服极限,MPa;σimax为截面上峰值应力强度,MPa。

2 建立钻杆力学模型

本文模拟了«127 mm新型钛合金钻杆和铝合金钻杆,钛合金钻杆密度为4.1×103kg/m3,弹性模量为119 GPa,泊松比为0.34;铝合金钻杆密度为2.7×103kg/m3,弹性模量为 70 GPa,泊松比为0.33。进行弹性力学分析时依据钻杆工作工况,其模型一端固定一端自由,自由端受轴向力 F和一个沿y轴正向的扭矩Mn。其力学模型如图1所示。

图1 钻杆力学模型

3 钻杆安全性有限元分析

3.1 钛合金钻杆

为量化研究钛合金钻杆结构安全性,本文模拟了«127 mm钛合金钻杆在不同轴向载荷和扭矩下的峰值应力(由钻杆使用工况可知钻杆在使用过程中很少存在失稳的情况,故不作考虑。)。首先模拟了扭矩为20 000 N·m时不同轴向载荷下的钛合金钻杆结构安全性。

图2为轴向载荷为100~500 kN时所对应的峰值应力曲线,可以看出,随着轴向载荷的增大,应力峰值也依次增大。在轴向载荷500 kN时,峰值应力为237.2 MPa。由式(8)计算可知,在工作载荷范围内工具的安全系数>3.3(钛合金钻杆屈服强度约为840 MPa),其结构安全性满足使用要求。

图2 钛合金钻杆轴向载荷/扭矩对峰值应力的影响

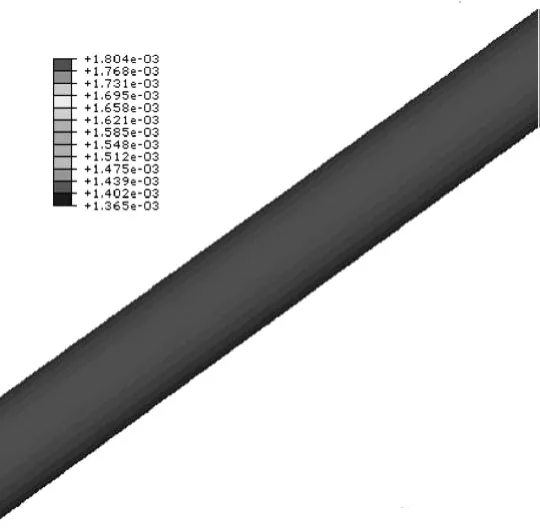

进行了轴向载荷250 kN时,扭矩在10 000~50 000 N·m时钛合金钻杆有限元分析。如图2所示,扭矩与峰值应力成线性增加,扭矩为 10 000 N·m,时峰值应力为118.6 MPa;扭矩为50 000 N·m时峰值应力为470.6 MPa。而在现场调研中发现钻杆一般承受的扭矩为6 000 N·m,基于此,钛合金钻杆在工作载荷范围内其结构安全性满足使用要求。图3为钛合金钻杆某一个局部有限元分析应力云图。

图3 钛合金钻杆局部应力云图

3.2 铝合金钻杆

为量化研究铝合金钻杆结构安全性,本文模拟了«127 mm铝合金钻杆在不同轴向载荷和扭矩下的峰值应力(钻杆在工作过程中主要受轴向载荷和扭矩,其余的力对其作用相对较小)。分别模拟了扭矩为20 000 N·m时不同轴向载荷及轴向载荷为250 kN时不同扭矩下的铝合金钻杆结构安全性。

图4为轴向载荷为100~500 kN时铝合金钻杆所对应的峰值应力曲线,可以看出,随着轴向载荷的增大,应力峰值也依次增大;轴向载荷为500 kN时,峰值应力为233.4 MPa;轴向载荷为250 kN、扭矩为10 000~50 000 N·m时,扭矩与峰值应力成线性增加。扭矩为50 000 N·m时,峰值应力为457.1 MPa。铝合金钻杆屈服强度约为150 MPa。为解决上述不足,可加厚铝合金钻杆的壁厚,但会造成水力性能不良。图5为铝合金钻杆局部应力云图。

图4 铝合金钻杆轴向载荷/扭矩对峰值应力的影响

图5 铝合金钻杆应力云图

4 结论

1) 扭矩为 20 000 N·m、轴向载荷为 500 kN、峰值应力为237.2 MPa时,钛合金钻杆的静安全系数在3.3以上。可以看出,钛合金钻杆的工作安全性较高,可用于深井、大位移井、水平井、大斜度井钻井施工。

2) 铝合金钻杆(ADP)屈服强度较小,结构安全性较低,可在高腐蚀性、质量轻和无磁性等某些特殊场合下使用,可通过增加壁厚来提高其工作安全性。

[1] Breet Chandler R.Advanced and Emerging Drill String Technologies O-vercome Operational Challenges[J]. World Oil,2006(10):23-34.

[2] 廖谟圣,杨木灵.世界石油设备发展的新特点及机遇与挑战[J].石油矿场机械,2007,36(9):1-6.

[3] 魏存祥.新型高强度钻杆性能及应用[J].重庆科技学院学报:自然科学版,2008,10(4):33-34.

[4] 袁文义,张泉海.国外钛合金钻杆的研究进展[J].新疆石油科技,2006,3(16):13-15.

[5] 甘 霞,王小尚,张 红.149 mm高强度钻杆[J].国外油田工程,2004,16(3):13-16.

[6] 王学佳.S-135钻杆应力腐蚀与纵向开裂失效分析[J].石油机械,2002,30(11):32-34.

[7] 刘永刚,苏建文,林 凯,等.一例S135钻杆本体断裂原因分析[J].石油矿场机械,2007,36(5):58-61.

[8] 董晓明,田青超.S135钻杆失效分析[J].理化检验:物理分册,2007,43(9):476-479.

[9] 王 磊,胡 锐,王新虎,等.S135钻杆钢在钻井液中的氧腐蚀行为[J].石油机械,2006,34(10):1-4.

[10] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2007.

New Type of Titanium and Aluminum Alloy Drill Pipe of Finite Element Analysis

WANG Yong-xia1,ZHANG Chuan-tao2,ZHANGBei2

(1.Technology Optimization Department,China Oilf ield Services limited,Tianjin300457,China; 2.Of f shore Oil Engineering Co.,Ltd.,Tianjin300452,China)

With the development of the modern oil industry,deep,extended reach wells,horizontal wells and high-angle well drilling in a conventional drill pipe have been unable to meet the requirements.To meet the special process of drilling wells required to develop a new type of titanium alloy drill pipe,aluminum alloy drill pipe.As the drill pipe in the drilling occurs easily in Fracture and piercing incidents such as failure,in order to ensure that the new type of drill pipe in the drilling process of structural safety,this paper finite element technology to a new titanium alloy drill pipe and drill pole for structural safety analysis.By calculating the analysis indicated that titanium drill the higher work safety,the tool can be used for deep,extended reach wells,horizontal wells,high-angle well drilling;aluminum drill pipe structure,less secure and can be plus thickwalled,or a reasonable installation location can improve their structural safety.

drill pipe;titanium alloys;aluminum alloy;finite element;security

1001-3482(2010)12-0031-03

TE921.2

A

2010-04-27

王永夏(1983-),男,天津人,工程师,主要从事杆管柱力学及测井工作,E-mail:sunghoonw@163.com。