聚乙烯装置改造前后料仓静电危险性对比分析

刘义,赵东风,路帅,何明俊,娄仁杰

(1.中国石油大学化学化工学院,山东青岛 266555;

2.中国石油安全环保技术研究院大连分院静电研究中心,辽宁大连 116031)

聚乙烯装置改造前后料仓静电危险性对比分析

刘义1,赵东风1,路帅1,何明俊2,娄仁杰2

(1.中国石油大学化学化工学院,山东青岛 266555;

2.中国石油安全环保技术研究院大连分院静电研究中心,辽宁大连 116031)

针对某聚乙烯装置改造后可能增加的风险,运用静电模拟装置模拟了聚乙烯料仓改造前后的静电起电量,通过粉尘爆炸参数测试和理论计算分析了刷形放电、堆表面放电、火花放电和传播型刷形放电的危险性.结合危险性分析结果,提出了预防静电引起料仓闪爆的措施.结果表明,随着风量和管道直径的增加,静电起电量明显增加,静电危险性加大,现场有发生刷形放电、堆表面放电、火花放电和传播型刷形放电的可能性.根据粉尘爆炸参数的测试结果,预防火花放电和传播型刷形放电可有效防止静电引起的料仓闪爆事故.

粉尘;聚乙烯;爆炸;料仓;静电放电

聚乙烯粉体在输送过程中一般都采用空气输送,且其浓度基本位于爆炸下限之上,所以聚乙烯与空气能够形成爆炸性混合物.另外,聚乙烯的体积电阻率大于1014Ω·m[1],因而使得粉料之间摩擦、碰撞、分离等因素产生的静电通过接地措施并不能完全消除,静电能够迅速地积累,一旦场强超过空气的击穿场强,则会发生不同形式的静电放电现象.近年来发生的多起聚乙烯闪爆事故也证明聚乙烯粉体爆炸的主要点火源是静电[2-3],可燃性气体的存在是导致爆炸事故的主要原因,事故多数是发生在料仓[4-5].

2002年,某石化公司乙烯厂对主要生产装置的生产能力进行了全面的改扩建,其中聚乙烯装置生产能力由12万t/a提升至20万t/a.为评估装置扩建带来的风险,基于以往类似装置发生的爆炸事故案例,需要重点分析扩建带来的静电危险性,尤其是料仓内的静电危险性.本文结合现场生产条件,运用一套中型粉体模拟实验装置测试了聚乙烯粉体的起电特性,根据测试结果和静电理论,分析了刷形放电、堆表面放电、火花放电和传播型刷形放电的危险性.研究结果对预防聚乙烯料仓闪爆事故有重要指导意义.

1 实验

1.1 实验装置

本研究所用实验系统为一套中型粉体模拟实验装置,装置示意如图1所示.

图1 粉料荷质比测试装置示意Fig.1 Schematic diagram of dust specif ic charge test

1.2 实验参数

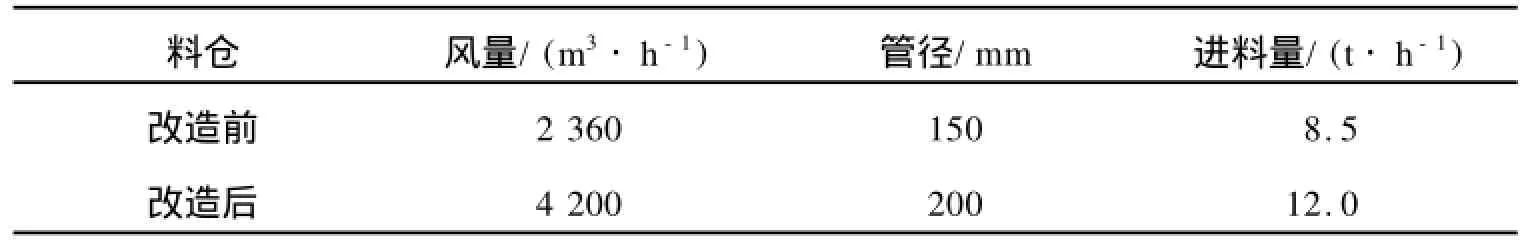

聚乙烯装置改造前后的风量、管径和进料量如表1所示.

表1 聚乙烯装置改造前后的风量、管径和进料量Tab.1 W ind rate,pipe diameter and feeding rate of polyethylene equipmen t before and after expansion

根据改造前后的风量和管径,可以计算改造前后的风速:

基于上述计算结果,实验风量和实验风速分别取262 m3/h和37.1(m/s).

1.3 实验样品

实验采用的聚乙烯颗粒为高密度聚乙烯产品,其粒径分布如表2所示.

表2 聚乙烯粒径分布Tab.2 Polyethylene particle size distribution

由于聚乙烯粉体粒径影响其点火能,而现场可悬浮的粉尘直径均小于0.5 mm,因此运用标准哈特曼管对粒径小于0.5 mm的聚乙烯粉尘(通过35目筛,筛孔直径为0.5 mm)进行了最小点火能量测试,结果为656 mJ[6].

2 结果与讨论

2.1 实验结果

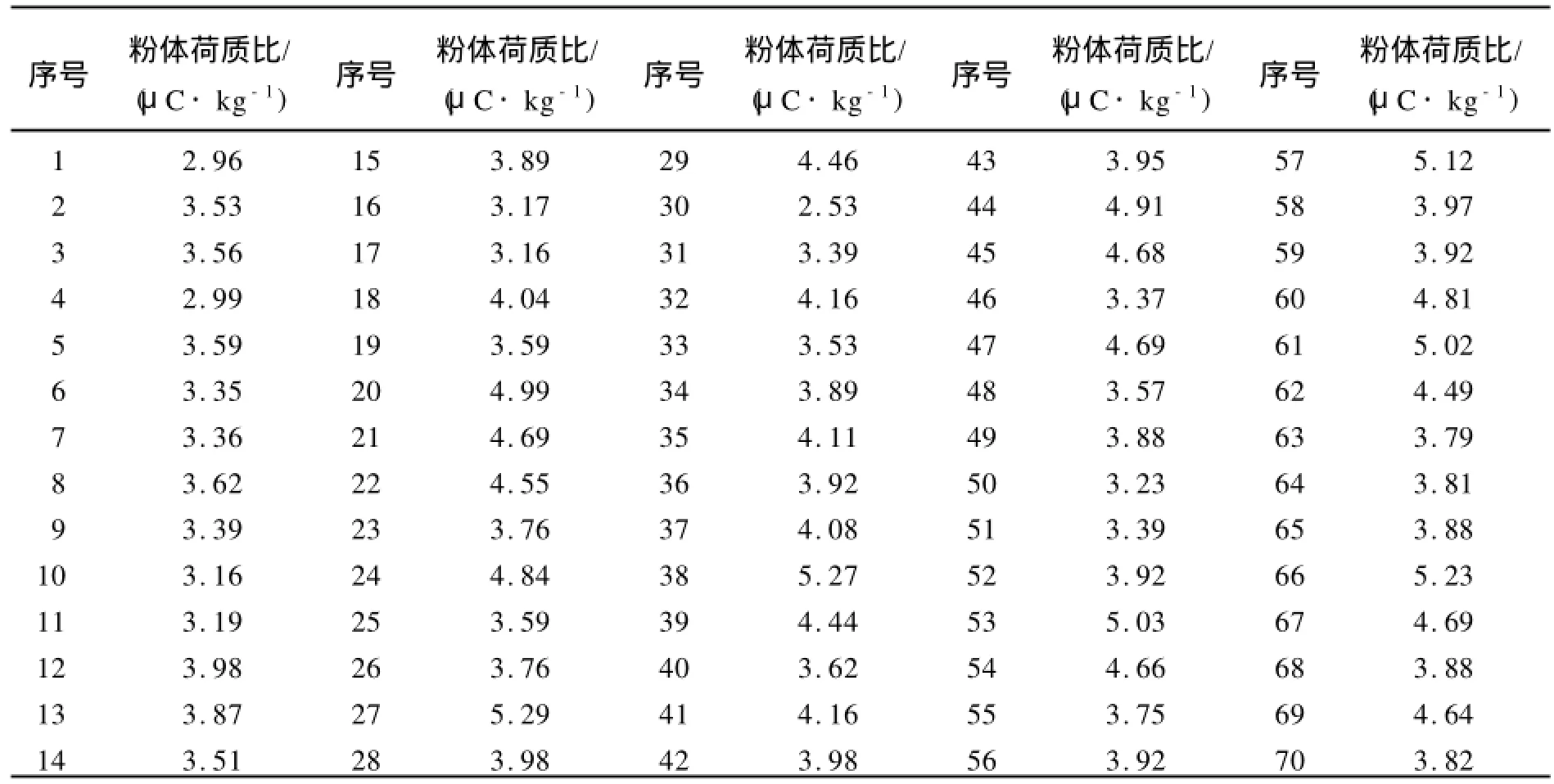

粉体静电模拟装置的测试结果如表3所示.

表3 实验数据表Tab.3 Exper imen ta l results

由实验结果可以得出,模拟实验装置的粉体物料风送起电范围为2.96~5.29μC/kg.而粉体物料风送起电一般和载荷量成反比,和管道的面积成正比[1].通过折合计算,可得出现场改造前和改造后粉体物料风送起电范围分别为1.85~3.30μC/kg和2.33~4.16μC/kg.实验结果表明,随着风量和管道直径的增加,静电起电量明显增加,静电危险性加大.

2.2 讨论与分析

2.2.1 料仓刷形放电危险性分析

当空间电荷云直径在0.7 m以上,空间电荷云内平均电场强度约1 kV/cm时,便可从空间电荷云向接地导体产生0.1~1 m J的刷形放电.理论上,基于均匀带电介质球的电场强度,可把空间电荷云场强安全界限换算成空间电荷密度界限[1].

式中:E为空间电荷云场强安全界限;εr为介质的相对介电常数;r为球型电荷云半径;ε0为真空介电常数; ρ为空间电荷密度.

聚乙烯的相对空气介电常数εr为2.35,球型电荷云半径r为0.35 m,代入式(5),在1 kV/cm的安全界限时,空间电荷密度为17.82μC/m3,即粉尘空间电荷密度安全界限为17.82μC/m3.

现场改造前后粉体进入料仓时的荷质比为1.85~4.16μC/kg,料仓1 m3空间有1 kg聚乙烯粉尘时,此空间的电荷密度为1.85~4.16μC/m3.因此,空间要达到粉尘刷形放电,1 m3空间内必须含有4.28 kg以上的聚乙烯粉尘,但该粉尘一般是指风送物料时始终漂浮在料仓空间的粒径小于420μm粉尘.

根据对现场聚乙烯粉尘的粒径分析和物料密度的测定,现场420μm以下的聚乙烯颗粒约占7%,物料密度为446.8 kg/m3,所以完全可以达到1 m3空间含有4.28 kg以上聚乙烯粉尘.由此可以肯定料仓在进料过程中存在刷形放电.但刷形放电的放电能量小于3.6 mJ[7-8],远小于纯聚乙烯粉尘的最小点火能量656 mJ,所以刷形放电对现场安全影响不大.

2.2.2 料仓内堆表面放电危险性分析

根据无限长均匀带电圆柱体的电场强度计算公式(6),可把空间电荷云场强安全界限换算成空间电荷密度界限[1]

式中:E为圆筒内部电场场强;r为圆柱体半径;ρ,εr,ε0同式(5).

现场改造前后粉体进入料仓时的荷质比为1.85~4.16μC/kg,物料密度为446.8 kg/m3,料仓内物料堆积半径3 m.基于上述公式,按荷质比最小值1.85μC/kg计算,空间电荷密度最小值为826.58μC/m3,则空间电荷云场强E为59.62 MV/m,远大于3 MV/m,所以料仓内存在堆表面放电的可能性.由于堆表面放电的放电能量小于10 m J[7-8],小于聚乙烯粉尘的最小点火能量,所以堆表面放电对现场安全影响也不大.

2.2.3 诱发火花放电

料仓内如果存有金属尖端突出物,如金属音叉料位计前端、金属角钢、金属掺合管前端等,与带电的料堆表面距离很近时,就很容易发生诱发火花放电.由于火花放电的最大放电能量为1 J[7-8],要大于现场粉尘的最小点火能量,因此现场一定要避免发生火花放电.

2.2.4 传播型刷形放电

传播型刷形放电主要发生在有4~8 mm厚绝缘涂层或粘壁料,其表面电荷密度大于或等于2.7× 10-5C/m2时,且当局部绝缘破坏时较易发生[9].

根据公式(6),按荷质比最大值4.16μC/kg计算,空间电荷密度ρ最大值为1 858.69μC/m3,则空间电荷云最大场强E为134 MV/m,按式(7)可计算出面电荷密度.

根据现场勘察,虽然料仓内壁粘有粉料,表面电荷密度大于2.7×10-5C/m2,但很难达到4~8 mm的厚度,所以一般不会发生传播型刷形放电.可传播型刷形放电的最高放电能量是10 J,几乎能点燃所有危险性可燃性粉尘及其混合物,因此必须采取一定措施确保不能发生传播型刷形放电[7-8].

2.2.5 静电安全防护措施

1)当聚乙烯粉尘中混入可燃性气体时会形成杂混合物,可燃性气体的存在会明显降低聚乙烯粉尘的最小点火能量[10].当一定浓度的可燃性气体存在时,刷形放电和堆表面放电也有可能点燃聚乙烯粉尘.因此,要保证二级脱气器的脱气效果,可以通过加大底部通氮气量,并适当提高氮气温度,提高脱气效果,避免大量的可燃气体带入后系统料仓,控制系统内的可燃气体浓度.

2)消除料仓内的尖端突出物,消除仓内诱发火花放电的可能性.

3)在料仓上部入料口处安装消除静电的设备,使料仓内的最大静电电场强度小于3 MV/m,消除料仓内的刷形放电与堆表面放电.

3 结论

1)根据静电模拟装置的测试结果,随着风量和管道直径的增加,静电起电量明显增加,静电危险性加大,现场有发生刷形放电、堆表面放电和火花放电的可能性.

2)根据粉尘爆炸参数的测试结果,由于火花放电和传播型刷形放电的能量要大于聚乙烯粉尘的最小点火能量,因此预防火花放电和传播型刷形放电可有效防止静电引起的料仓闪爆事故.

[1]杨有启.静电安全技术[M].北京:化学工业出版社,1997.

[2]庞宏伟.LLDPE装置粉料输送系统安全性论证[J].合成树脂及塑料,2004,21(6):36-39.

[3]谭凤贵.聚烯烃粉尘爆炸的危险分析与对策建议[J].石油化工安全技术,2005,21(6):21-24.

[4]赵庆龙,沈宝恒.LDPE装置分析仓着火的原因及预防[J].合成树脂及塑料,1996,13(3):31-32,34.

[5]谭凤贵.近期聚烯烃料仓粉尘爆炸的分析与对策[J].石油化工安全环保技术,2008,24(6):48-50.

[6]刘义,赵东风,路帅,等.聚乙烯粉体粒径对静电放电点火的影响[J].河北大学学报:自然科学版,2007,27(6):625-629.

[7]PRA TT T H.Electrostatic ignitionsof fires and exp losions[M].New Yo rk:Center fo r Chemical Process Safety/A IChE, 2000.

[8]W ILSON N,LU TTGENS G.Electrostatic hazards[M].Oxfo rd:Buttenuo rth-Heinemann,1997.

[9]CROWL D A,LOUVAR J F.化工过程安全理论及应用[M].蒋军成,潘旭海,译.北京:化学工业出版社,2006.

[10]GLOR M.Ignition hazard due to static electricity in particulate p rocesses[J].Pow der Technology,2003,135/136(1): 223-233.

Comparison of Silo Electrostatic Discharge Hazard During the Expansion of Polyethylene Un it

LIU Yi1,ZHAO Dong-feng1,LU Shuai1,HEMing-jun2,LOU Ren-jie2

(1.Co llege of Chem istry and Chem ical Engineering,China U niversity of Petro leum, Qingdao 266555,China;2.Electrostatic Research Center,Dalian B ranch of Environment and Safety Techno logy Academy of CNPC,Dalian 116031,China)

Fo r the inc reased risk by expansion of the polyethylene unit,the specific charge of the polyethylene silo after expansion was simulated by a pilo t scale electrostatic sim ulator.The electrostatic discharge hazard of brush discharge,cone discharge,spark discharge and p ropagating brush discharge wasanalyzed based on the dust exp losion test and theo retical calculation.Combined w ith the resultsof hazard analyses,the measures to p revent the silo exp losion caused by electrostatic discharge were put fo rward.The results showed that electrostatic discharge hazard increased w ith the w ind rate and pipe diameter.The brush discharge,cone discharge,spark discharge and p ropagating brush discharge would happen possibly on site.Acco rding to the dust exp losion test,it show s that the p revention of spark discharge and p ropagating brush discharge can p revent silos exp losion caused by electrostatic discharge effectively.

dust;polyethylene;exp losion;silo;electrostatic discharge

TQ 325.1+2;X 932

A

1000-1565(2010)05-0516-05

2010-04-15

中国石油“十一五”科技攻关项目(2006AZ-JS-07)

刘义(1977—),男,河北沧州人,中国石油大学(华东)副教授,博士,主要从事粉尘爆炸及化工安全系统研究.

(责任编辑:赵藏赏)