环保型改性糠醛环氧灌浆材料的制备和性能研究

高 南,张亚峰,邝健政,,陈玉放,徐宇亮,周 华

(1.中科院广州化学研究所,广东广州510650;2.中科院广州化灌工程有限公司,广东广州510070;3.广东省化学灌浆工程技术研究开发中心,广东广州510650;4.郑州大学材料科学与工程学院,河南郑州 450001)

环保型改性糠醛环氧灌浆材料的制备和性能研究

高 南1,张亚峰2,3,邝健政1,2,3,陈玉放1,徐宇亮2,3,周 华4

(1.中科院广州化学研究所,广东广州510650;2.中科院广州化灌工程有限公司,广东广州510070;3.广东省化学灌浆工程技术研究开发中心,广东广州510650;4.郑州大学材料科学与工程学院,河南郑州 450001)

合成一种新的沸点高、挥发度低的3-呋喃基-2-己基丙烯醛(FHA)来代替毒性大、易挥发的糠醛作为稀释剂应用于环氧灌浆材料。主要研究了稀释剂配比、稀释剂、固化剂和促进剂对环氧树脂灌浆材料性能的影响,初步确定了稀释剂FHA与丙酮配比为2∶1~1∶1、稀释剂用量为20%~30%、固化剂用量为8.16%~11.76%、促进剂用量为0.2%~0.4%时,浆材物理力学性能可满足行业标准要求。结果表明,产物FHA作为稀释剂代替糠醛可得到综合性能优异的环保型环氧灌浆材料。

3-呋喃基-2-己基丙烯醛;糠醛;环氧灌浆材料;制备

0 前言

环氧树脂灌浆材料是一种强度高、粘接力强、收缩性小的高分子化学灌浆材料[1]。普通环氧树脂黏度大,可灌性差,需要加入稀释剂降低黏度[2],目前常用的是糠醛/丙酮体系活性稀释剂,该体系中糠醛自身、糠醛与丙酮、丙酮自身都可实现聚合生成复杂的呋喃树脂,固化后的浆材能形成互穿网络结构,兼具环氧树脂和呋喃树脂的优良性能,如力学性能高、耐水、耐酸、耐碱、耐老化性等[3]。但该体系缺陷在于糠醛是一种毒性大、易挥发的化工原料[4],浆材配制过程中会对施工人员和周围的环境造成很大的危害。高渗透性糠醛/丙酮体系的环氧树脂灌浆材料[5],糠醛与丙酮没有发生预反应,固化时间长,浆材灌入地底裂缝之后容易随着地下水流失,造成一定程度的污染。

面对当今绿色化趋势,糠醛/丙酮体系的环氧灌浆材料因糠醛毒性导致其使用范围受到限制[6]。为解决浆材配制过程中糠醛造成的危害问题,本文利用糠醛与含有α-H的正辛醛通过羟醛缩合反应合成沸点高、挥发性和毒性小的3-呋喃基-2-己基丙烯醛(FHA)来代替糠醛,保留糠醛中的呋喃环和醛基2个反应活性点,并新增双键官能团。将合成的FHA作为稀释剂制备出环保型环氧灌浆材料,对浆材黏度、初凝时间及物理力学性能进行了测试,以此确定各组分最佳配比,进而得到综合性能优异且环保的环氧灌浆材料。

1 实验部分

1.1 主要原料

环氧树脂 E-51,工业品,美国壳牌公司;

糠醛,分析纯,广州化学试剂厂;

正辛醛,化学纯,广州大漠化工有限公司;

中性氧化铝(Al2O3)粉末,74~150μm,化学纯,国药集团化学试剂有限公司;

固体氢氧化钠(NaOH),分析纯,天津市大茂化学试剂厂;

三乙烯四胺(TETA),化学纯,上海强顺化学试剂有限公司;

2,4,6-三(二甲胺基甲基)苯酚,DMP-30,工业品,常州德烨化工有限公司。

1.2 主要设备及仪器

循环水式真空泵,SHZ-D(Ⅲ),巩义市予华仪器有限责任公司;

旋转蒸发仪,RE-52A,上海亚荣生化仪器厂;

旋转式黏度计,NDJ-4,上海天平仪器厂;

傅里叶红外光谱仪,RFX-65A,美国 Analect公司;

微机控制电子万能试验机,WDW3020,长春科新试验仪器有限公司。

1.3 试样制备

改性糠醛的合成及分离方法:实验室自合成高效固载体作为糠醛与正辛醛反应的催化剂,将糠醛缓慢加入盛有正辛醛和催化剂的四口烧瓶中,通入N2约10 min,于45℃的水浴中反应3 h。反应结束后,减压抽滤过滤出固体(洗涤后可回收再利用)得滤液,滤液于120℃下用旋转蒸发仪旋蒸30 min,最后的旋蒸液即为合成产物FHA。实验原理如式(1)所示。

环保型环氧灌浆材料的制备:环氧树脂E-51与稀释剂配成A组分,固化剂和促进剂配成B组分,A、B组分按表1的比例混合,制得环保型环氧灌浆材料。

表1 环保型环氧灌浆材料各组分作用及配比Tab.1 The composition of environmentally-friendly epoxy grouting material

1.4 性能测试与结构表征

将样品涂膜在 KBr晶片上,采用傅里叶红外光谱仪进行4000~400 cm-1区间的扫描测试;

按照GB/T 2794-1995采用旋转式黏度计测定黏度;

初凝时间:记录浆液刚配好时的时间(t0),每隔2~5 min用玻璃棒插入盛在试管的浆液中,当直径为4 mm、长度为20 mm的玻璃棒自重不能插到浆液底部时,记录时间t1,(t1-t0)为浆液的初凝时间;

按照 GB/T 2569—1995测试压缩强度,试样为直径10.00 mm、高度25 mm的圆柱体。

2 结果与讨论

2.1 FHA的结构及性能

从图1可以看出,1625.7 cm-1处出现新的强吸收峰,对应于FHA中碳碳双键伸缩振动,这是由于羟醛缩合反应脱水生成了双键。与正辛醛相比,FHA的羰基特征吸收峰由1727.91 cm-1移至1679.69 cm-1,主要因为产物中形成了大的共轭体系从而发生红移。与糠醛相比,FHA保留了呋喃环,与文献[7]报道相吻合。

图1 FHA、正辛醛和糠醛的红外谱图Fig.1 FTIR spectra for FHA,n-octanal and furfural

产物FHA呈红棕色,不溶于水,易溶于二氯甲烷、氘代氯仿等有机溶剂,有类似橙香气味,沸程为272~275 ℃,黏度为31.5 mPa·s,密度为 0.982 g/cm3,作为稀释剂与环氧树脂配制灌浆材料。

2.2 环保型环氧灌浆材料的黏度

2.2.1 稀释剂配比对黏度的影响

黏度是灌浆材料流变特性的重要参数,对不含填料的化学浆液而言,浆液黏度能反映出浆液的可灌性[8]。黏度越小,浆材可灌性越好,可渗透到更细微的裂缝。固定总浆液中环氧树脂60%、稀释剂30%、固化剂10%、促进剂0.2%,讨论稀释剂配比对浆材黏度的影响,如图2所示。

图2 稀释剂配比对环氧灌浆材料黏度的影响Fig.2 Effect of diluent ratio on the viscosity of epoxy grouting materials

从图2可以看出,随着 FHA与丙酮配比的下降,浆材黏度逐渐变小。主要是因为丙酮相对于FHA为小分子,渗透性强,用量增加有利于浆材黏度的降低。配比由2.5/1减少至1/1.5,A和B组分混合后浆材黏度从248 mPa·s降到118 mPa·s,虽然丙酮越多,黏度越小,但是对于整个材料而言丙酮不宜过多,否则材料的力学性能不能满足《JC/T 1041—2007混凝土裂缝用环氧树脂灌浆材料》行业标准要求。配比为1.5/1时,A组分黏度达198 mPa·s,A、B组分混合后降低至180 mPa·s,此时浆材可以满足对细微裂缝处理的要求,同时可达到一定物理力学性能指标。

2.2.2 稀释剂用量对黏度的影响

在浆材满足行业标准要求的前提下,初步确定稀释剂配比为1.5/1,进一步测定稀释剂添加量对浆材黏度影响。从图3可以看出,随稀释剂添加量(按总浆材的质量折算,下同)的增加,浆材黏度变小。E-51本身的黏度为25000 mPa·s左右,改性糠醛稀释剂添加量为10%时,体系的黏度急剧下降到6200 mPa·s;当添加量从 10 %增加到 30 %时,其黏度降低到198 mPa·s,配以固化剂后黏度降低到180 mPa·s。与糠醛/丙酮体系比较,改性糠醛/丙酮稀释剂对体系黏度影响更为明显,该稀释剂在降低浆材毒性的同时实现了对浆材的优异稀释效果,是一种环保且稀释性能优良的稀释剂。

图3 稀释剂用量对环氧灌浆材料黏度的影响Fig.3 Effect of diluent contents on the viscosity of epoxy grouting materials

2.2.3 固化剂用量对黏度的影响

浆材A组分中稀释剂配比固定为1.5/1、稀释剂含量为30%,改变B组分固化剂用量测定浆材黏度变化如图4所示。从图4可以看出,当固化剂的用量由8.16%增加到16.67%时,体系的黏度从187 mPa·s降至155 mPa·s,可见固化剂用量对浆液的黏度影响不大,浆材黏度主要取决于稀释剂配比和用量。但固化剂过多会降低浆材固化效果和力学性能,固化剂用量为13.46%时,由于固化剂过多浆材在短时间固化,内部因聚合反应放出的热量不能及时均匀在整个体系中传递,导致浆材内部局部过热而出现爆聚现象。

2.3 环保型环氧灌浆材料的初凝时间

2.3.1 稀释剂配比对初凝时间的影响

图4 固化剂用量对环氧灌浆材料黏度的影响Fig.4 Effect of curing agent contents on the viscosity of epoxy grouting materials

浆液的初凝时间是指从浆液各组分混合开始到浆液成为凝胶所需的时间,决定灌浆完成后所需要的待凝时间。初凝时间太短,一方面浆液迅速凝胶,浆材可操作时间太短而来不及注浆,另一方面浆液不能渗透到工程中全部范围,施工中会出现漏灌部位,影响施工质量;初凝时间过长,容易导致浆材灌入裂缝之后随着地下水流失掉,会造成一定程度的污染和浆液浪费[9]。从图5可以看出,浆材初凝时间随稀释剂FHA和丙酮配比的减小而延长。配比从2.5/1改变至1/2,浆材凝胶时间由8.57 h变为18.25 h。这主要是因为 FHA中含有呋喃环、醛基和双键3个反应活性点,而丙酮只含有酮羰基1个反应活性点,前者与固化剂胺、环氧树脂反应的活性要高于后者,随着稀释剂中FHA含量增加,醛与胺、胺及亚胺与环氧基团之间的反应加快,因而缩短了浆材的初凝时间。

图5 稀释剂配比对环氧灌浆材料凝胶时间的影响Fig.5 Effect of diluent ratio on the initial setting time of epoxy grouting materials

2.3.2 稀释剂用量对初凝时间的影响

从图6可以看出,稀释剂配比为1.5/1时,随稀释剂用量增加,浆材凝胶时间延长。稀释剂用量由10%增加到30%,浆材凝胶时间从4.1 h变为11.1 h,延长了7 h。这主要是因为稀释剂用量的增加降低环氧树脂中环氧基团的浓度,降低了反应基团(环氧基、胺基和亚胺基)之间相互碰撞的几率,使得固化剂与环氧树脂主剂、稀释剂之间的交联反应速率减小,宏观上表现为浆材的初凝时间延长。

图6 稀释剂用量对环氧灌浆材料初凝时间影响Fig.6 Effects of diluent contents on the initial setting time of epoxy grouting materials

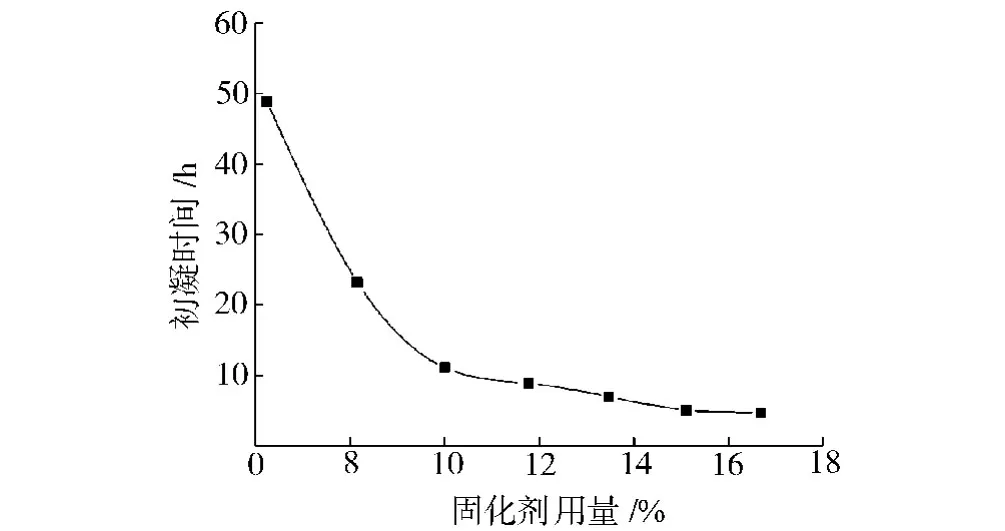

2.3.3 固化剂用量对初凝时间的影响

从图7可以看出,随着固化剂用量的增加,浆材凝胶时间缩短。环氧树脂、稀释剂、固化剂胺、促进剂混合时,首先发生的主要是FHA和胺生成醛亚胺的反应,最终FHA、丙酮通过固化剂胺与环氧树脂的分子链相连接形成互穿网络结构。固化剂用量由6.25%增加到16.67%,凝胶时间由48.82 h缩短到4.73 h。原因是增大固化剂用量,加速了胺与 FHA的反应,促进胺、亚胺与环氧树脂、稀释剂间的交联反应,浆材初凝时间缩短。固化剂用量大于13.46%,用量过多,体系交联聚合反应加快,局部过热发生爆聚,因此控制固化剂的用量有利于浆材固化效果和经济环保。

图7 固化剂用量对环氧灌浆材料初凝时间的影响Fig.7 Effects of curing agent contents on the initial setting time of epoxy grouting materials

2.3.4 促进剂用量对初凝时间的影响

促进剂在反应中起催化作用,DMP-30中酚羟基氢原子可与环氧基的氧原子键合,从而提高环氧基与胺基反应的选择性。适量促进剂可降低固化剂的反应活化能,加速固化反应,缩短固化时间。固化剂10%、稀释剂配比1.5/1及添加量30%时,改变促进剂用量。从图8可以看出,促进剂用量由0增加到0.2%时,浆材的初凝时间从13.35 h缩短到11.13 h;当促进剂的用量为1.0%时,浆材的初凝时间缩短至8.17 h;随着促进剂用量的增加,浆材的初凝时间缩短。但促进剂用量不宜过多,否则浆材易发生爆聚且各方面的力学性能也受到影响。

图8 促进剂用量对环氧灌浆材料初凝时间的影响Fig.8 Effect of accelerator contents on the initial setting time of epoxy grouting materials

2.4 环保型环氧灌浆材料的压缩强度

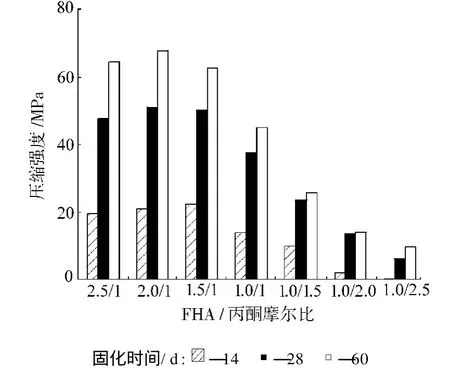

2.4.1 稀释剂配比对压缩强度的影响

从图9可以看出,浆材的压缩强度随 FHA/丙酮配比减小先增大后降低;稀释剂配比一定时,压缩强度随固化时间延长而增大。这可能是由于随着稀释剂中FHA含量的增加,一方面增加交联反应活性点,有利于形成密实的交联网络,压缩强度增大;另一方面与环氧基团反应的胺减少,环氧基团不能全部参与反应,不利于密实交联网络的形成,压缩强度降低,综合作用导致浆材固化28 d后压缩强度出现最大值51.09 MPa。随固化时间延长,压缩强度提高。主要是因为FHA与胺生成的醛亚胺可水解(逆反应)成胺继续使未反应的环氧基团参与反应,环氧树脂固化完善,交联网络进一步密实,压缩强度有所增大。

图9 稀释剂配比对环氧灌浆材料压缩强度的影响Fig.9 Effects of diluent ratio on the compressive strength of epoxy grouting materials

2.4.2 稀释剂用量对压缩强度的影响

从图10可以看出,随稀释剂添加量增加,压缩强度先增加后降低。少量稀释剂使得环氧树脂、固化剂和稀释剂反应活性点增加,交联网络紧密,压缩强度增大;稀释剂过多,反应活性点增加的同时降低了环氧基团浓度和与之反应的胺量,出现整体交联网络密度下降,压缩强度反而降低。固化14 d后,稀释剂添加量为10%时,浆材压缩强度为86.54 MPa,添加量为30%时,压缩强度为22.83 MPa;固化28 d后,压缩强度分别增加到94.92 MPa和50.83 MPa。随固化时间延长,由于交联网络得到完善,浆材的压缩强度也进一步提高。

图10 稀释剂用量对环氧灌浆材料压缩强度的影响Fig.10 Effects of diluent contents on the compressive strength of epoxy grouting materials

2.4.3 固化剂用量对压缩强度的影响

从图11可以看出,随固化剂用量增加,浆材压缩强度先增大后减小。固化剂用量小于13.46%时,压缩强度随固化时间延长而增大;用量大于13.46%时,随固化时间延长而下降。这是因为固化剂用量太少,环氧官能团反应效率低,固化不完全,形成的互穿交联网络密度低,压缩强度小;用量增加,固化程度提高,压缩强度有所增大;用量过多,固化剂的反应效率低,未反应的固化剂分子游离在交联的网络中降低交联网络密度,形成脆性材料,压缩强度减小。固化剂用量小于13.46%时,随固化时间延长,压缩强度增大;固化剂用量大于13.46%时,随着固化时间延长,未反应的胺加上初步生成的醛亚胺水解生成的胺(逆反应),使得更多的固化剂游离于交联网络中,进一步降低交联网络密度,压缩强度降低。

图11 固化剂用量对环氧灌浆材料压缩强度的影响Fig.11 Effects of curing agent contents on the compressive strength of epoxy grouting materials

2.4.4 促进剂用量对压缩强度的影响

适量的促进剂可以缩短浆材凝胶时间,同时也能改善浆材的力学性能。从图12可以看出,促进剂用量为 0.2 %时,固化 28 d后浆材压缩强度达到50.83 MPa。与不加促进剂相比,增大了 15.65 MPa。促进剂用量由0.2%增加到1.0%时,无论是28 d后还是2个月后,浆材压缩强度都没有明显变化。从浆材的固化效果和经济角度综合考虑,促进剂用量以0.2%~0.4%为宜。

图12 促进剂用量对环氧灌浆材料压缩强度的影响Fig.12 Effects of accelerator contents on the compressive strength of epoxy grouting materials

3 结论

(1)糠醛和正辛醛通过羟醛缩合反应合成出一种相对分子质量大、沸点高、挥发度小、毒性小的改性糠醛FHA;

(2)随稀释剂 FHA与丙酮配比减小,浆材黏度降低、初凝时间延长、压缩强度先增大后降低;逐渐增大稀释剂添加量,浆材各方面的性能变化趋势与配比基本一致;固化剂用量由6.25%增加至16.67%,黏度和压缩强度同前两者有相同变化规律,但初凝时间缩短;促进剂对黏度影响不大,少量可缩短浆材凝胶时间、增加浆材压缩强度;

(3)综合考察稀释剂配比、稀释剂添加量、固化剂和促进剂对浆材性能的影响,初步得出浆材组分配比:稀释剂 FHA与丙酮配比 2/1~1/1、稀释剂添加量20%~30%、固化剂用量8.16%~11.76%、促进剂用量0.2%~0.4%。

[1] 黄月文,区 晖.高分子灌浆材料应用进展[J].高分子通报,2000,(4):71-75.

[2] 谭日升,王维英.关于化学灌浆耐久性和毒性的研究[J].水力发电,1987,(1):23-27.

[3] 魏 涛,汪在芹,韩 炜,等.环氧树脂灌浆材料的种类及其在工程中的应用[J].长江科学院院报,2009,26(7):69-72.

[4] 朱祖熹.化学灌浆的毒性和分级法[J].中国建筑防水材料,1993,(3):18-22.

[5] 何泳生,洗安如,张广照,等.高渗透性环氧系化学灌浆材料——YDS浆材的研究[J].高分子材料科学与工程,1993,(5):109-113.

[6] 蒋硕忠.绿色化学灌浆技术研究综述[J].长江科学院院报,2006,23(5):33-35.

[7] 贾廷见,李朋伟,尚治国.糠醛分子的拉曼光谱与红外光谱研究[J].光散射学报,2007,19(1):1-5.

[8] 李士强,张亚峰,徐宇亮,等.阳离子型水性环氧树脂灌浆材料的性能研究[J].新型建筑材料,2009,36(7):4-8.

Preparation and Properties of Environmentally-friendly Modified Furfural Epoxy Grouting Materials

GAO Nan1,ZHAN G Yafeng2,3,KUAN GJianzheng1,2,3,CHEN Yufang1,XU Yuliang2,3,ZHOU Hua4

(1.Guangzhou Institute of Chemistry,Chinese Academy of Science,Guangzhou 510650,China;2.Guangzhou Chemical Grouting Engineering Co,Ltd,Chinese Academy of Science,Guangzhou 510070,China;3.Guangdong Province E.R.C.for Chemical Grouting,Guangzhou 510650,China;4.College of Material Science and Engineering,Zhengzhou University,Zhengzhou 450001,China)

A new type of 3-furyl-2-hexyl-acrolein(FHA)with high boiling point and low volatility was synthesized and used as diluent in epoxy grouting material.Effects of diluent ratio,diluent,curing agent,and accelerator on properties of epoxy resin grouting material were studied to get the optimum recipe.Diluent ratio of 2∶1 to 1∶1,diluent amount of 20%to 30%,curing agent of 8.16%to 11.76%,and accelerator of 0.2%to 0.4%were selected to make the optimum physical and mechanical properties of epoxy grouting material. It was shown that this environmentally-friendly epoxy grouting material with comprehensive properties could replace the toxic and volatile furfural in the epoxy grouting material.

3-furyl-2-hexyl-acrolein;furfural;epoxy grouting material;preparation

TQ323.5

B

1001-9278(2010)07-0041-06

2010-04-13

广东省自然科学基金资助项目(9151065004000002)

联系人,gaolan19860616@163.com