时效制度对7A55合金微观组织与腐蚀性能的影响

何振波,闫 焱,钟 申,郑子樵

时效制度对7A55合金微观组织与腐蚀性能的影响

何振波1,2,闫 焱2,钟 申2,郑子樵2

(1. 东北轻合金有限责任公司,哈尔滨 150060;2. 中南大学 材料科学与工程学院,长沙 410083)

采用透射电镜观察、剥落腐蚀实验以及慢应变速率拉伸实验研究时效处理制度对7A55合金预拉伸板材析出相特征、电导率和腐蚀性能的影响。结果表明:在T651峰时效态,7A55合金的晶内析出相主要为细小、弥散分布的GP区和η′相,晶界析出相呈连续分布,在T651状态合金虽然具有最高强度,但剥落腐蚀倾向严重,应力腐蚀敏感性最大;T7351时效态晶内析出相主要为短棒状的粗大η相,晶界析出物呈粗大、非连续分布,此时虽然耐腐蚀性能最好,但强度损失很大;T7651、T7451时效态晶内既存在与基体半共格的 η′相,又存在与基体不共格的η相,晶界析出相比较粗大且析出相之间的间距增大,呈断续分布,因此,在T7651和T7451状态,合金强度损失不大,而耐蚀性得到明显改善。

7A55合金;双级时效;微观组织;剥落腐蚀;应力腐蚀;电导率

对于广泛用于飞机结构的 7×××系铝合金,20世纪60年代以前,常采用单级峰时效(T6)处理以便达到最高强度,但采用 T6处理使合金具有较高的应力腐蚀敏感性[1]。为解决此问题,1961年美国铝业公司开发了T73双级过时效制度,减少了应力腐蚀和剥落腐蚀的敏感性,提高了断裂韧性,但由于晶内强化相粗化,使强度降低10%~15%。为此,同年又开发了T76制度,其过时效程度比T73轻,目的是提高材料的抗剥落腐蚀能力。为了兼顾强度和抗应力腐蚀性能,还开发了 T736(后来命名为 T74)时效制度[2]。这些时效制度已被广泛用于制在飞机机身框架、翼梁、壁板、机翼蒙皮、起落架支撑部件等构件的7×××系铝合金的热处理中。

7055合金(国内相似牌号7A55)是由Alcoa公司在1993年开发的高性能Al-Zn-Mg-Cu铝合金,是当今综合性能最好的新型高强高韧铝合金[3−4],在 B777和A380等先进民用飞机中获得广泛的应用,如A380飞机的机翼上蒙皮由34 m长的7055-T7651状态的厚板制造[5]。在我国的大飞机专项研发中,7055合金也将是国产大飞机选用的主要结构材料。国外已有挤压态7055铝合金的T76511、T74511热处理工艺报道,但关于7055铝合金板材的T7651、T7451热处理工艺却未见详细报道。为了促进我国大飞机用材料的国产化,必须对国产7055(7A55)合金的热处理工艺与组织性能进行系统研究。为此,本文作者以国内生产的工业规格7A55铝合金预拉伸板为研究对象,系统研究7A55铝合金预拉伸板材的多种双级时效热处理工艺和微观组织与力学性能之间的关系[6],重点考察时效工艺对7A55合金腐蚀性能和微观组织的影响。

1 实验

实验材料为东北轻合金有限责任公司生产的 50 mm厚的7A55铝合金热轧板,板材在辊底式喷淋淬火炉中固溶淬火后进行预拉伸(W51态),其名义成分如表 1所列。在前期研究中[6],通过正交实验确定的T651、T7651、T7451、T7351时效制度分别是(121 ℃,24 h),(121 ℃, 5 h)+(170 ℃, 6 h),(121 ℃, 5 h)+(160 ℃,14 h),(121 ℃, 5 h)+(177 ℃, 8 h)。

拉伸试棒沿板材轧向取样,标距尺寸为d6 mm×30 mm,拉伸实验在CSS−44100电子试验机上进行。电导率测量采用D60K数字金属电导率测量仪,试样尺寸为20 mm×20 mm×25mm,每个样品测试3次取平均值。采用TecnaiG220透射电镜进行微观组织观察,加速电压为200 kV。按ASTM G34−01标准进行剥落腐蚀实验[7],剥落腐蚀试样尺寸为3 mm×3 mm,在(25±3)℃的 4.0 mol/L NaCl、0.5 mol/L KNO3、0.1 mol/L HNO3混合溶液中浸泡24 h后取出用滤纸吸干,拍摄表面形貌并评级。采用光滑试样的慢应变速率拉伸(Slow strain rate tension,SSRT)试验评定SCC敏感性,拉伸应变速率为 2×10−6s−1。

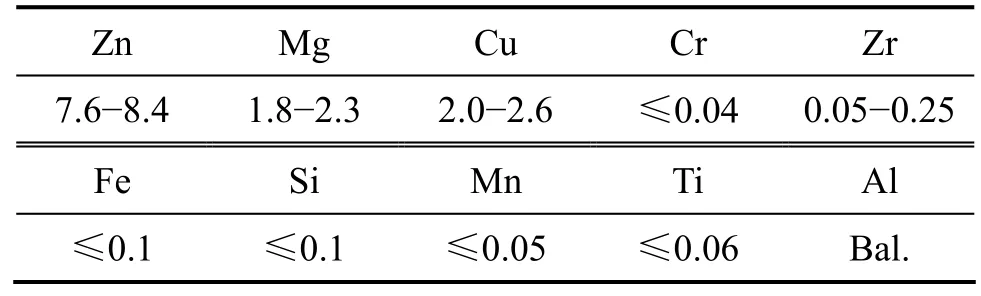

表1 7A55铝合金的名义成分Table 1 Nominal composition of aluminum alloy 7A55 (mass fraction, %)

2 实验结果

2.1 合金的拉伸性能与电导率

表2所列为 7A55合金在 T651、T7651、T7451和T7351处理条件下的拉伸性能和电导率数据。对比表中的数据可以看出:在T651时效态,7A55合金强度很高,电导率最低;在T7351时效时,合金电导率最高,强度最低;T7651、T7451时效的电导率和强度介于T651和T7351之间,从T651到T7351状态随着过时效程度加深,合金强度依次降低,而电导率依次升高。

表2 7A55合金不同热处理制度处理后的拉伸强度与电导率Table 2 Tensile strength and electrical conductivity of 7A55 alloy after various aging treatments

2.2 合金的微观组织

图1 7A55合金不同时效状态下的TEM像Fig.1 TEM images of precipitates in matrix ((a), (c), (e), (g)) and grain boundaries ((b), (d), (f), (h)) after various aging treatments:(a), (b) T651; (c), (d) T7651; (e), (f) T7451; (g), (h) T7351

图1 所示为7A55合金经T651、T7651、T7451、T7351时效处理后样品的晶内、晶界析出相形貌。从图 1(a)、(b)可以看出,经过 T651时效的样品晶内析出相主要为GP区和细小的η′相,呈细小、弥散的球状分布,尺寸在1~3 nm之间,而晶界析出相呈板条状且尺寸较小,呈连续、链状分布,且无明显的晶界、无沉淀析出带。由图1(c)、(d)可知,T7651时效样品晶内析出相主要为球状的η′相和少量短棒状的η相,尺寸范围在5~20 nm,较T651长大很多,在晶界虽然能看到粗大的η析出相,但其间有细小的析出相相连,晶界析出相仍保持连续分布。图1(e)、(f)表明:T7451时效态晶内析出相为规则的球状η′相和细小的短棒状η平衡相;短棒状η相所占体积分数较T7651时效有所增加,且析出相尺寸也有所增大,范围为10~40 nm;T7451态晶界析出相呈断续分布,且已经发生粗化,析出相之间存在一定的间距。从图1(g)、(h)可以看出,对于T7351时效样品,晶内析出相主要为粗大的η相和少量较细小的η′相,而晶界为粗大且断续分布的平衡相η。总之,从图1可以看出:从T651时效到T7651和T7451、T7351时效状态,随着过时效程度的加深,晶内析出相由GP区和η′相逐渐转变成η′相和η相,且η相所占比例逐渐增大,析出相的粗化程度也随之增加;而晶界析出相由连续的细长链状分布逐渐团聚成断续分布的粗大η相,析出相尺寸和间距随过时效程度的增加而增大。

2.3 合金的腐蚀性能

2.3.1 剥落腐蚀

按照ASTM G34—01标准对7A55合金进行剥落腐蚀实验并依据腐蚀形貌对剥落腐蚀进行评级。图 2所示为经过不同热处理的 7A55合金在剥落腐蚀溶液中浸泡24 h后的腐蚀形貌。由此可以看出:T651状态出现了严重的腐蚀,表面下的腐蚀产物撑破试样表皮开始显现;T7651和T7451样品表面腐蚀产物剥落加剧;T7351表面呈暗红色,没有出现严重的腐蚀现象。

样品各浸泡时刻的腐蚀形貌评级结果如表 3所列。根据对腐蚀形貌的观察和表3的剥落腐蚀等级评定结果可知,7A55−T7351抗剥落腐蚀性能最好,在腐蚀溶液浸泡48 h后表面仅有少量鼓泡。7A55−T7651剥落腐蚀最严重,浸泡48 h后出现大量层状剥落物。相比之下,7A55−T7651和 7A55−T7451抗剥落腐蚀能力比7A55−T651改善了许多,其中7A55−T7451抗剥落腐蚀能力更好。

图2 不同时效制度处理的7A55合金在剥落腐蚀溶液中浸泡24 h后的腐蚀形貌Fig.2 Exfoliation corrosion morphologies of 7A55 alloys after various aging treatments immersed in exfoliation corrosion solution for 24 h: (a) T651; (b) T7651; (c) T7451; (d) T7351

表3 7A55铝合金在剥蚀溶液中浸泡不同时间后合金的腐蚀等级Table 3 Exfoliation corrosion rating of 7A55 alloys immersed in EXCO solution for various times at various aging conditions

2.3.2 慢应变速率拉伸应力—寿命曲线

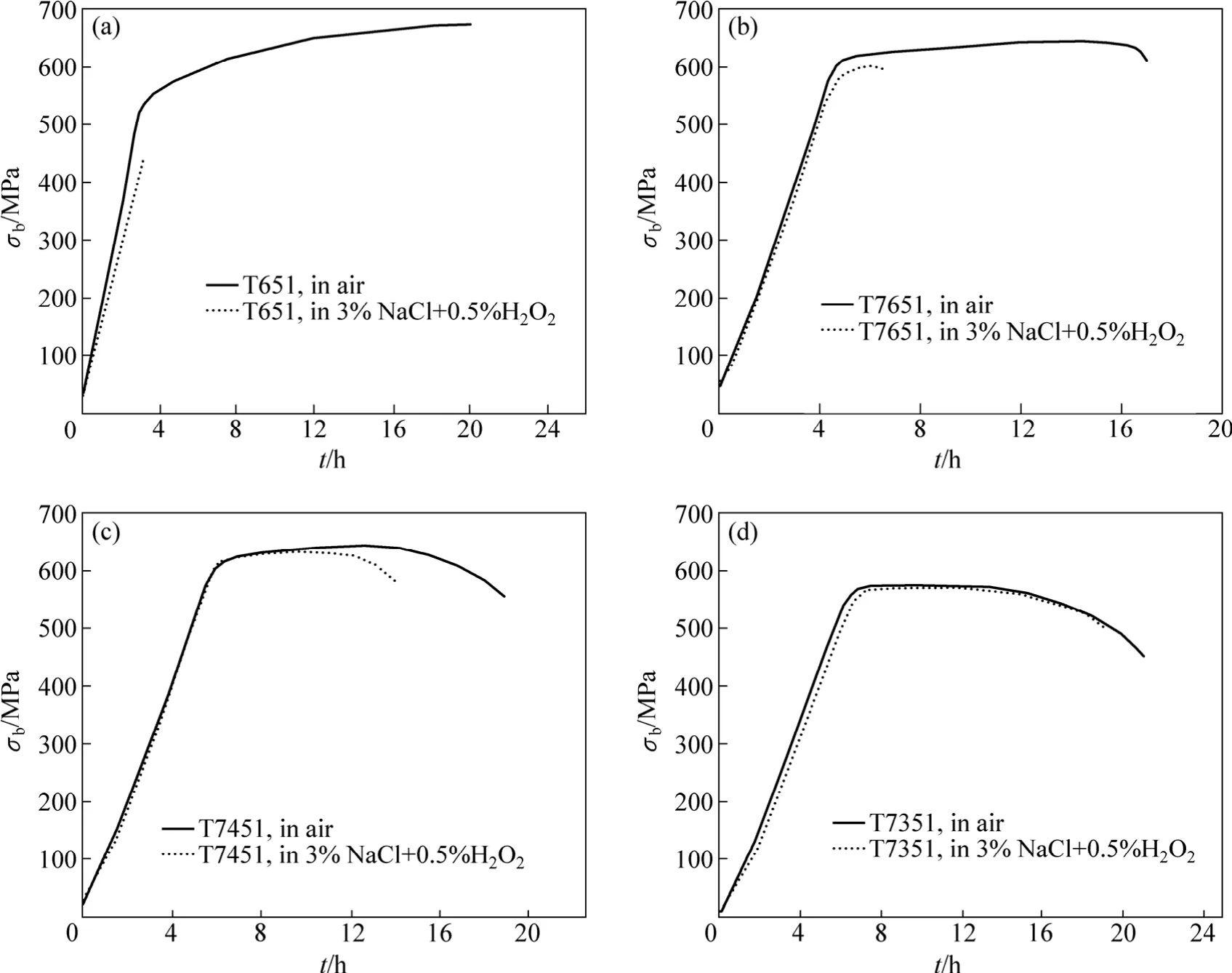

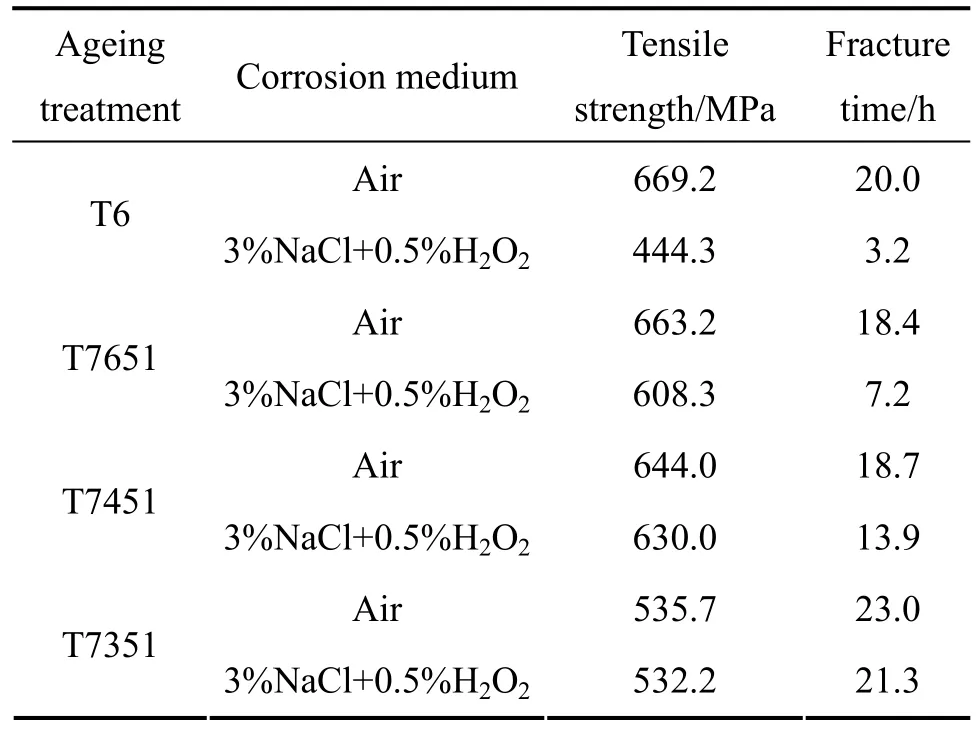

为了评估不同热处理制度对合金抗 SCC性能的影响,将T651、T7651、T7451、T7351状态下的试样在空气和腐蚀介质中进行SSRT实验,拉伸曲线如图3所示,拉伸强度和断裂时间结果如表4所示。结果表明:以2×10−6s−1的应变速率在空气中进行慢应变速率拉伸时,各时效态试样的抗拉强度均较空气中常规拉伸略有降低(见表2和表4);与在干燥空气环境中慢应变速率拉伸的力学性能相比,在 3%NaCl+0.5%H2O2溶液中合金的抗拉强度、断裂时间明显减小;其中T651态下降幅度最大,而经T7351处理后,试样在 3%NaCl+0.5%H2O2腐蚀溶液中进行慢应变拉伸时断裂强度下降很小,仅几MPa;对于经T7651和T7451处理后的试样,在腐蚀溶液中较空气中抗拉强度下降幅度以及断裂时间缩短的程度介于 T651和T7351之间。

腐蚀溶液中进行慢应变速率拉伸的强度损失率(Δσ)可反映合金的应力腐蚀敏感性,强度损失率越高,表示应力腐蚀断裂敏感性越高。其计算公式为

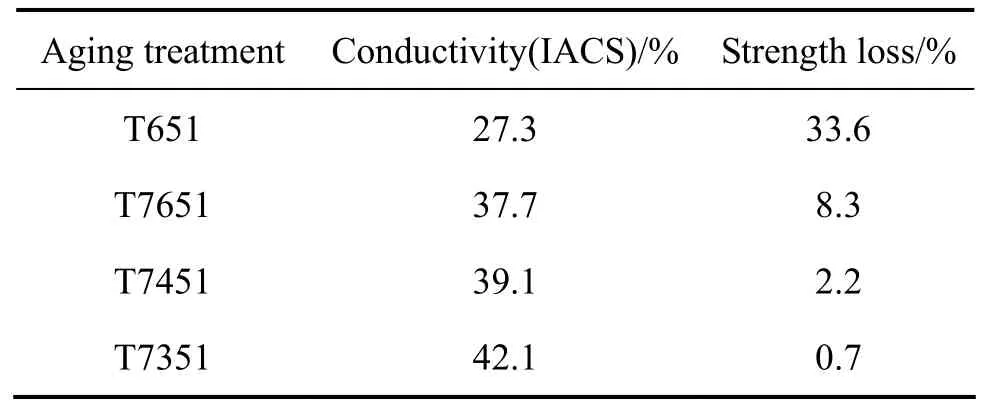

式中:σa为在空气中拉伸的抗拉强度;σm为在腐蚀介质中拉伸的抗拉强度。表5给出了经不同时效处理后7A55铝合金的强度损失率和电导率数据。

图3 应变速率为2×10−6 s−1时不同热处理制度下7A55铝合金在空气和腐蚀介质中的SSRT曲线Fig.3 SSRT curves in air and 3%NaCl+0.5%H2O2 solution for 7A55 alloy aged under various conditions, strain rate=2×10−6 s−1:(a) T651; (b) T7651; (c) T7451; (d) T7351

表4 不同热处理制度下7A55合金的SSRT实验结果Table 4 Results of SSRT test for 7A55 alloy at various aging conditions

表5 不同热处理制度下7A55合金的电导率和SSRT强度损失率Table 5 Tensile strength loss in SSRT testing and electrical conductivity of 7A55 alloy under various aging conditions

由表5可知,T651状态合金的强度损失率最大,对应的电导率最小,意味着其应力腐蚀敏感性最高,而T7351状态合金的强度损失率仅0.7%,对应的电导率最大,应力腐蚀敏感性最小。T7651和T7451状态合金的强度损失率也比 T651状态合金的强度损失率低很多,表明双级时效状态合金的应力腐蚀敏感性远低于 T651状态,以上几种不同时效状态合金的应力腐蚀敏感性由高到低的排列顺序为 T651、T7651、T7451、T7351,实验结果与文献报道相吻合。

3 讨论

Al-Zn-Mg-Cu合金在时效过程中的析出按以下序列进行:αssss(过饱和固溶体)→共格GP区→半共格η′相(亚稳态 MgZn2)→非共格η相(平衡相 MgZn2)[8−12]。该系合金的强度和硬度的变化主要由GP区、η′相、η相的尺寸、数量和分布所决定。由图1的TEM像可以看出,在 T651时效状态,晶内析出细小、弥散的GP区和亚稳强化相η′,该相与基体部分共格,因此,T651状态下的7A55铝合金抗拉强度最高。双级时效第一阶段为低温预时效,在晶内主要析出大量细小的GP区和η′相等共格强化相,由于双级时效的第二级时效温度比较高,第一级时效形成的细小、弥散分布的GP区和η′相除发生长大粗化之外,还会转化为稳定的短棒状η平衡相。随着第二级时效温度的提高和时效时间的延长,合金过时效程度加深,更多的η′相转化为短棒状η相并长大,因此,晶内析出相尺寸以及短棒状η相数量由T651、T7651、T7451、T7351时效状态依次递增,导致合金抗拉强度依次递减。由于时效状态的不同,除了晶内析出相特征有差别之外,晶界上的析出相形貌和分布也有明显差别。在T651状态,晶界析出相尺寸较小,呈连续、链状分布,且无明显的晶界、无沉淀析出带。双级时效的晶界析出相主要为断续分布的粗大η相。晶界析出相的尺寸和析出相之间的间距随着过时效程度的加深而增大,晶界两侧PFZ也明显增宽。

大量研究证明,Al-Zn-Mg-Cu系合金的应力腐蚀敏感性与晶界析出物的特征有关[13−15],按照有关应力腐蚀的氢致破裂理论,晶界上粗大的析出物粒子能够捕捉自由的氢原子使之重新合成氢分子,并形成气泡而逸出,从而减少晶界氢原子浓度和降低裂纹扩展速率,提高抗应力腐蚀性能。双级过时效处理形成的粗大晶界析出物捕捉这些氢原子,并使之重新合成氢分子逸出,因而降低了裂纹扩展速率,从而使试样在应力和腐蚀介质的共同作用下能坚持更长时间,表现为双级时效处理改善了合金的抗应力腐蚀性能。另一方面,由于晶界上平衡相充分析出,溶质原子因进入析出相而使溶质偏聚程度减轻,致使晶内和晶界的电化学差异缩小,这也有利于改善抗应力腐蚀性能。

研究表明,7×××系铝合金电导率高低与抗应力腐蚀性能好坏之间存在正相关性,即电导率越高合金的抗应力腐蚀阻力越大。电导率的主要影响因素是析出相的共格性、溶质原子浓度及晶界析出相的尺寸和分布[16−17]。经 T7651、T7451和 T7351时效后的 7A55合金,晶内主要是与基体半共格的 η′相和非共格的 η相,晶界上为非共格的η相,析出相与基体失去共格关系并积聚、粗化和长大导致析出相引起的晶格畸变大幅度减小。另外,晶内和晶界析出相的粗化需吸收大量溶质原子,使基体溶质原子浓度大量降低,晶界出现贫溶质原子区,晶格畸变程度大幅度下降,基体点阵电子散射源的数量和密度减小,对传导电子的阻碍作用减小,这些原因使合金电导率升高并与抗应力腐蚀阻力相对应。

4 结论

1) 7A55合金在T651时效态,晶内析出相主要为细小弥散分布的GP区和η′相,T7351时效态晶内析出相主要为短棒状的粗大η相,T7651、T7451时效态晶内既存在与基体半共格的η′相,又存存与基体不共格的 η相。随着过时效程度的增大,η′相的体积分数下降,η相的体积分数增大,相应地,合金的强度也依次降低。

2) 7A55合金 T651时效态晶界析出相为连续分布,从T7651到T7351时效状态,随着过时效程度的增大,晶界析出相逐渐粗大化且析出相之间的间距增大,呈断续分布,合金的电导率增加,抗应力腐蚀性能相应地得到改善。

3) 7A55合金在T651状态具有最高强度,但剥落腐蚀倾向严重,应力腐蚀敏感性最大,在T7351状态虽然耐腐蚀性能最好,但强度损失太大,而T7451和T7651状态在强度损失不大的情况下耐蚀性得到明显改善,其中T7451状态的强度和抗应力腐蚀性能之间有良好的组合。

REFERENCES

[1] LIN C K, YANG S T. Corrosion fatigue behavior of 7050 aluminum alloys in different tempers[J]. Engineering Fracture Mechanics, 1998, 59(6): 779−795.

[2] 王洪斌, 黄进峰, 杨 滨, 张济山, 张永安, 熊柏青.Al-Zn-Mg-Cu系超高强合金的研究现状与发展趋势[J]. 材料导报, 2003, 17(9): 1−4.WANG Hong-bin, HUANG Jing-feng, YANG Bin, ZHANG Ji-shan, ZHANG Yong-an, XIONG Bai-qing. Research status and development of super-strength Al-Zn-Mg-Cu alloy[J].Material Researchment, 2003, 17(9): 1−4.

[3] WILLIAMS J C, STARKE E A Jr. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51:5775−5799.

[4] SMITH B. The Boeing 777[J]. Advanced Materials & Processes,2003, 8: 41−44.

[5] BOSELLI J J. Aluminum solutions for aerospace of today and tomorrow[M]. ALCOA Aerospace, 2007, 18: 1−32.

[6] 闫 焱. 7A55合金的热处理工艺及其对组织性能影响研究[D]. 长沙: 中南大学, 2010.YAN Yan. Effect of heat treatments on the microstructure and properties of 7A55 alloy plate[D]. Changsha: Central South University, 2010.

[7] Standard test method for exfoliation corrosion susceptibility in 2××× and 7××× series aluminum alloys[S]. US ASTMG34—01.2001.

[8] 宁爱林, 刘志义. Al-Zn-Mg-Cu合金组织和电导率及抗应力腐蚀性能研究[J]. 材料热处理, 2008, 29(2): 108−113.NING Ai-ling, LIU Zhi-yi. Study of the microstructure, electrical conductivity and resistance to stress corrosion cracking of Al-Zn-Mg-Cu alloy[J]. Trans Mater Heat Treatment, 2008, 29(2):108−113.

[9] JONES G, SIMENSEN J, CHR J. An electron microscope investigation of the microstructure in an aluminum-zincmagnesium alloy[J]. Acta Materialia, 1999, 47(9): 2651−2659.

[10] MARLAUD T, DESCHAMPS A, BLEY F, LEFEBVRE W,BAROUX B. Influence of alloy composition and heat treatment on precipitate composition in Al-Zn-Mg-Cu alloys[J]. Acta Materialia, 2010, 58: 248−260.

[11] JIANY X J, NOBLE B, HOLME B, WATERLOO G, TAFTO J.Differential scanning calorimetry and electron diffraction investigation on low-temperature aging in Al-Zn-Mg alloys[J].Metall Mater Trans A, 2000, 31: 339−348.

[12] SHA Gang, EARLY C A. Stage precipitation in Al-Zn-Mg-Cu alloy (7050)[J]. Acta Materialia, 2004, 52: 4503−4516.

[13] VISWANDHAM R K, SUN T S. The Mg-H composite theory of stress corrosion cracking in aluminium alloys[J]. Metall Trans A,1980, 11(6): 85−89.

[14] GRUHL W, METALLKD Z. Stress corrosion cracking of high strength aluminium alloys[J]. Mater Sci Eng A, 1984, 75(1):819−826.

[15] PUIGGALI M, ZIELINSKI A. Effect of microstructure on stress corrosion cracking of an A1ZnMgCu alloy[J]. Corros Sci, 1998,40(4/5): 805−819.

[16] GUYOT P, COTTIGNIES L. Precipitation kinetics, mechanical strength and electrical conductivity of Al-Zn-Mg-Cu alloys[J].Acta Mater, 1996, 44: 4161−4167.

[17] STARINK M J, LI X M. A model for the electrical conductivity of peak-aged and overaged Al-Zn-Mg-Cu alloys[J]. Metall Trans A, 2003, 34: 899−911.

Effect of aging treatments on microstructure and corrosion behavior of 7A55 alloy plate

HE Zhen-bo1,2, YAN Yan2, ZHONG Shen2, ZHENG Zi-qiao2

(1. Northeast Light Alloy Co., Ltd., Harbin 150060, China;2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The effects of aging treatments on the microstructure, corrosion resistance and electrical conductivity of pre-stretched 7A55 alloy plate were investigated by transmission electron microscopy(TEM) and slow strain rate tension test. The results show that in T65l condition the main precipitates are GP zones and η′ phase in the matrix, and the grain boundary precipitates distribute continuously. In T651 condition the strength of 7A55 alloy plate is the highest; however the alloy has a serious tendency to exfoliation corrosion and very high sensitivity to stress corrosion crack. In T7351 condition the coarse rod-like η precipitates are mainly observed in the matrix and the grain boundary precipitates are coarse obviously and distribute sparsely. So, the corrosion resistance is the highest but the strength decreases to the lowest level. In T7651 and T7451 conditions, both η′ and η precipitates exist in the matrix, and the coarse and isolate precipitates present in the grain boundaries, which contributes to the improvement of the corrosion resistance and electrical conductivity, while the decrease of tensile strength is small.

7A55 alloy plate; double aging; microstructure; exfoliation corrosion; stress corrosion; electrical conductivity

TG166.3

A

1004-0609(2010)12-2291-07

中国铝业公司科技发展基金资助项目(DHINALCO-2007-KJ-03)

2010-07-02;

2010-10-19

郑子樵,教授;电话:0731-88830270;E-mail:s-maloy@mail.csu.edu.cn

(编辑 龙怀中)