脱硫装置中鳞片衬里防腐蚀失效原因探讨

王天堂,陆士平,杨华平

(上海富晨化工有限公司,上海 200233)

脱硫装置中鳞片衬里防腐蚀失效原因探讨

王天堂,陆士平,杨华平

(上海富晨化工有限公司,上海 200233)

防腐蚀是火电厂湿法烟气脱硫(FGD)装置中的一个重要环节,该装置腐蚀环境苛刻,作为一种普遍采用的鳞片衬里材料,在国内的一些应用案例中出现了一些防腐蚀失效的情况。本文就一些FGD装置的防腐蚀失效情况进行了分析,找出原因并提出了对策。

鳞片衬里;FGD脱硫装置;防腐蚀失效

1 引言

火电厂湿法烟气脱硫环保技术(FGD)因其脱硫率高、煤质适用面宽、工艺技术成熟、稳定运转周期长、负荷变动影响小、烟气处理能力大等特点,广泛应用于各大、中型火电厂,成为国内外火电厂烟气脱硫的主导工艺技术。但该工艺同时存在介质腐蚀性强、处理烟气温度高、SO2吸收液固体含量大、磨损性强、设备防腐蚀区域大、施工技术质量要求高、防腐蚀失效维修难等问题。因此,该装置的腐蚀控制一直是影响装置长周期安全运行的重点问题之一。国内外长期的工程实践表明,乙烯基树脂鳞片材料是一种可靠的内衬防腐蚀材料,尤其适用FGD装置。

随着国内大量脱硫环保公司的涌现,脱硫技术逐步成熟,脱硫效率不断提高,大量的电厂脱硫成功案例也见诸于媒体。与此同时市场竞争(包括防腐蚀施工分包市场)愈来愈激烈,单位造价也越来越低,工程的技术保障程度尤其是防腐蚀衬里的技术水平不断降低,从而导致了一些非正常的情况出现:如一些工程运行了1年左右,就发生了高温烟道鳞片衬里的脱层等;一些FGD脱硫装置甚至在投入运行不到6个月的时间内,就相继出现内衬防腐蚀失效(脱层、穿孔等)的情况。本文对工程应用中出现的防腐蚀失效情况进行了分析,并提出了解决对策。

2 湿法烟气脱硫装置的防腐蚀失效情况分析

近几年FGD在实际运行中出现的防腐蚀失效案例,主要有以下表现:不耐腐蚀、与钢结构基础脱层、穿孔等。这些失效情况出现的原因是多方面的,它涉及到工程设计、材料选择及施工、装置运行及维护等因素,下文就失效的可能性进行分析。

2.1 基础结构设计

目前国内FGD脱硫装置的基础结构绝大部分是钢结构,只有部分电厂的少部分烟道结构是采用混凝土的。而在钢结构基础设计中,由于没有充分考虑内衬材料的特性,因强度和结构设计等方面的欠缺而导致了最后的防腐蚀失效。

在钢结构装置中,若采用鳞片衬里结构,衬层在下述条件下易产生震颤疲劳破坏:

(1)烟道等结构设计的强度、刚性不足,特别是烟道布置受环境所限,其弯道、过流截面变化较大时,高速流动的烟气在烟道中过流时会因弯道及过流截面变化的影响,产生较大的压力变化,形成不稳定流动,导致烟道结构震颤,使本来就高温失强的衬里形成疲劳腐蚀开裂,严重时会形成大面积剥落。

(2)在进行烟道结构强度设计时,出于结构补强的需要,采用细杆内支承补强,但当高速流动的烟气在烟道中过流时,会由于烟气冲击压力作用引发支承细杆抖动变形,导致支承杆与烟道壁焊接区衬层开裂。

国内外有关FGD装置的设计要求及经验表明,钢结构设计应有足够的强度,而在国内的一些FGD装置中,由于设计经验或对成本因素的考虑,钢结构的厚度均较薄,在笔者经历的几个工程中,有时发现钢结构的厚度不到5mm,局部区域甚至只有3mm,而实际运行时的震颤幅度甚至达到5度(一般要求不能大于3度),这样的结构强度肯定是不够的,在有人员行走踏踩时即可明显感觉到烟道结构震颤。

为了避免这些质量隐患,可以考虑以下对策:

(1)要求提高钢结构的强度设计要求,包括可以采用支撑杆等措施。

(2)在设计中考虑一些其它因素,使气流速度尽量平缓,比如弯道等不能太多或者采用更加平缓的弯道设计。

(3)为了更好地防止局部的质量事故(脱层等情况)的蔓延与扩散,在一些部位采用膨胀节连接方式,如在进口烟道与吸收塔之间增加一膨胀节(至少应增加一连接法兰),一是利用膨胀节的柔性连结松弛烟道震颤应力,减少使其对衬层的破坏性;二是利用膨胀节的法兰连接,使烟道衬层与吸收塔衬层分断,避免衬层剥离破坏的延伸。

(4)在需要支撑杆时,应该将内支撑结构改为外支撑结构,且结构强度及刚性应符合相关设计标准规定,在拐弯区及导流板应适当增加厚度或增加支承补强筋排列密度,导流板联接支承最好放置在外框架上,而不是直接焊接在烟道壁上,以避免因导流板震颤引发的烟道壁震颤,导致内衬层疲劳剥离。

(5)如上所述,结构的震颤是不可避免的,同时在已施工安装完毕的基础上进行后续的鳞片施工时,由于不能对基础进行返工,因此提高鳞片材料(底涂)与钢结构的基础的粘接性尤其重要,这也可能是一些工程中唯一现实、可行的措施。

而在采用混凝土基础结构时,尤其是原烟气烟道,由于长期在高温烟气作用下,混凝土结构会发生开裂等现象,从而导致在混凝土基础上的鳞片衬里结构也会受到破坏,因此,若采用混凝土结构,发生这种情况是不可避免的。

2.2 鳞片材料

在防腐蚀工程项目中,防腐蚀材料的本身特性是关乎质量的一个关键因素。而在这几年中,随着国内FGD装置的大量兴建和市场容量的不断扩大,大量公司进入FGD防腐蚀用材料(乙烯基鳞片)的生产,使得市场竞争越来越激烈,与此同时一些厂家在没有任何技术研发支持、检测条件、应用背景和技术服务的情况下,贸然生产鳞片材料,并采用低价手段,在一些FGD项目中应用,导致在不到半年的时间内就出现了质量问题,在市场中可以查到大量的失效案例,包括开裂、脱层等。目前适合于FGD装置的鳞片类内衬材料、施工及验收的国家标准尚在制定中,而已有的行业标准与国外同类标准相比较,存在着技术要求过低、质量指标不全等明显不足。因此在目前的条件下,对鳞片材料基本特性的确立显得尤为重要。而对于业主或脱硫环保公司而言,选择技术过硬、质量稳定、产品可靠、有技术支撑能力的材料厂家就相当重要。在鳞片材料的基本特性中,可从以下几方面进行考虑和选择

(1)材料的基本特性

鳞片材料为一种高性能衬里材料,同时也是一种可靠的、适合FGD衬里防腐蚀的材料,作为一种防腐蚀材料,鳞片材料的耐腐蚀特性是足够的,但材料的其它几个关键特性是相当重要的,而且不同厂家生产的材料的特性差别较大。一是底涂料的粘接特性,建议底涂材料与钢结构基础的粘接力至少在10MPa以上;鳞片底涂应该采用一些高粘接特性的特种底涂,这种以乙烯基树脂为主要原料的底涂是经过特殊处理的,如果在技术不完全成熟的前提下只是简单地采用纯乙烯基树脂,而没有对材料进行任何的技术处理,虽然成本是降低了,但在一些FGD装置中极易发生鳞片衬里脱层现象,这是大多数鳞片衬里脱层的主要原因之一。二是鳞片材料的耐温特性(包括耐高温特性和耐温度冲击特性):在FGD装置中,由于一些工艺设计上的或是其它的原因,一些烟气温度会在一段时间里较高,甚至达到180℃。因此要求高温段材料的耐温特性是相当高的,这一点可能与国外的成熟FGD工艺或装置有一点不同。目前一些厂家生产的鳞片材料的耐高温特性有所欠缺,故极易造成鳞片衬里在高温条件或者是温度冲击下,发生开裂、脱层的现象。

为了避免衬里的脱层,提高底涂材料的粘接特性就显得相当重要。在施工现场,建议采用现场拉开测试的方法以评估底涂材料的粘接特性,这种方法比一些实验室的表征方案更加切实可行和符合工程实际需要。可采用符合ASTM D4541“便携式附着力测定仪测试涂层附着力方法(拉开法)”的“液压式粘合度测试仪HATE”,该仪器是一种手动式、粘接头可复用的现场涂层附着力检测仪,适用于钢材、混凝土等不同基材,拉力范围是1~18MPa。VEGF底涂的测试强度一般要求达到10MPa以上,而目前国内一些材料在现场测试中的粘接强度一般不会超过5MPa。

(2)材料的合成工艺

在鳞片材料的合成工艺过程中,影响最后制成品特性的因素较为复杂,包括在合成过程中是否采取真空搅拌工艺、鳞片表面是否进行耦连(coupling)处理等,这些工艺过程均会对最后的鳞片衬里性能造成很大的影响。国外厂商要求鳞片生产过程中一定采用真空搅拌工艺,这是因为在真空搅拌工艺下的材料具有更好的工艺性,材料的粘接性更好,同时施工过程中不易产生气泡(鳞片衬里中气泡的存在会对防腐蚀性能有很大的影响)。而目前国内一些材料生产商会在现场进行简单的混合即制得鳞片材料,这样的鳞片材料没有经过真空搅拌工艺,性能上肯定会受较大的影响;另外,鳞片的表面处理是影响防腐蚀效果的一个关键因素,因为表面处理的是否良好会影响界面的结合性能,若没有对鳞片表面进行耦连处理,腐蚀性的小分子就相对容易通过界面渗透到衬里,直至最后到达基础表面。所以为了确保鳞片衬里的最后防腐蚀特性,在合成过程中,应该要求对鳞片进行良好的表面处理,同时应采用真空搅拌工艺。

(3)原材料

乙烯基树脂鳞片材料的原材料主要是乙烯基树脂、玻璃鳞片和一些功能性助剂。随着目前国内外树脂合成技术的发展,树脂的各项理化特性上没有差异,而就原材料方面,结合目前一些防腐蚀失效工程项目的情况,影响材料特性的主要因素是鳞片与功能性助剂。不同工艺(吹制法、压制法)生产出来的鳞片,其表面是否进行了预处理等,会使鳞片的成本判别差异较大。一些材料厂家为了争取到材料供应合同,竞相压价,通过采用劣质的鳞片来降低成本,甚至采用云母粉代替玻璃鳞片,利用这样的低成本所谓的鳞片制成的衬里材料的性能是可想而知的;鳞片表面是否进行了预处理等工艺,也会使鳞片的成本差异较大;助剂在合成过程中的所用比例虽然相对较少,但是成本较高,而是否采用助剂,或者是否采用高性能的助剂可能会导致最后鳞片衬里特性的不同。

2.3 FGD装置中鳞片衬里设计技术方案

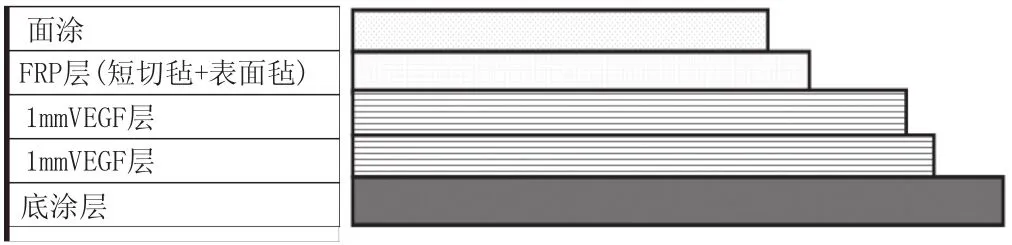

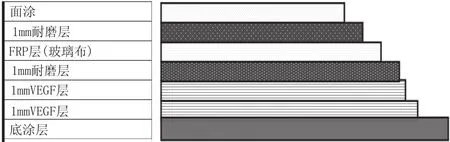

对一个重视防腐蚀性质的工程而言,材料的本身特性是一个基础保障,如何运用高性能的衬里材料包括设计方案更是一个高要求的技术性工作。在玻璃鳞片衬里工程中,也发现了即使采用进口的材料,但最后工程防腐蚀失效或役期缩短的情况也时有发生,在排除施工因素外,工程设计方案的不足也是一个主要原因。在FGD装置中,最容易出现技术问题的是吸收塔,许多公司设计方案的差异主要集中于鳞片耐磨结构层的不同。国内的一些公司在耐磨处理上,会采用简单的玻璃钢复合鳞片结构(见图1),即在1~2mm的鳞片结构上再加衬1~2mm的玻璃钢结构,相当于FUCHEM-3或者是FUCHEM-6结构(材料造价相差100元/平米左右),因此建议采用图2的耐磨结构。

图1 玻璃钢复合鳞片结构

图2 FUCHEM耐磨结构

从技术角度分析,乙烯基鳞片材料的一个技术特点是与碳钢的热膨胀系数相近,而玻璃钢的最大特点是整体性比较好,但耐磨性能相对较弱;所以在鳞片表面加衬玻璃钢,并不能起到很好的耐磨效果,就耐磨性而言,不如采用纯粹的鳞片加厚衬里结构(如采用3mm厚度)。图2中的耐磨结构很好地结合了各种材料的特性,具体技术说明如下:

(1)利用鳞片材料的耐热冲击特性,在接触钢结构基础的底层采用一定厚度的鳞片层,从而很好地避免了由于可能出现的温度冲击而导致的脱层。

(2)内衬结构中增加耐磨胶浆层以提高衬层抗介质冲刷重度磨损的能力和提高衬层的抗热应力,耐磨胶浆层是采用乙烯基树脂与耐磨粉按一定比例混合调制而成的。

(3)耐磨胶浆层中间复合1~2层玻璃钢层以提高耐磨胶浆层抗热应力能力,这是利用了玻璃钢的整体性的特点。

(4)根据不同的耐温要求采用高温材料或者是低温材料,在吸收塔内,主要应用于塔底、支撑梁、烟气入口等部位。

另外,在一些支撑梁处或者是设计阴阳角处(如图1中的结构),一些厂家没有采取玻璃钢加强的形式,最后可能会导致防腐蚀的失效和使用年限的缩短。

2.4 工程施工

在任何防腐蚀工程施工中,在正确设计、合理选材的基础上,施工的好坏是最后决定防腐蚀工程质量的关键。一些以刷漆、做地坪等土建防腐蚀为主业的施工队伍,对于如FGD装置的防腐蚀施工要求,往往由于技术、施工机械、检测手段上的准备不足,导致了FGD装置的防腐蚀衬里失效。施工方面主要会存在下列问题:

(1)表面喷砂质量不达标。FGD防腐蚀衬里的主要工艺均是在钢结构基础上进行衬里施工,所以表面喷砂除锈质量的好坏在很大程度上决定了最后衬里结构的附着力。对国内众多的失效工程和局部出现脱落等情况的工程进行分析与总结,可以发现喷砂质量的隐患是最严重的,大多数工程的喷砂质量均达不到Sa2.5级要求,在部分工程中还出现了局部脱层等情况;一些施工公司未采用高质量的砂(如铜矿砂等),或者采用河砂等代替,造成已喷表面达不到要求,包括粗糙度等;有的在施工喷砂时未按有关国家标准要求进行,如在高湿度环境中(如在雨天喷砂等)或者低温条件下喷砂,从而导致喷砂质量达不到要求。因此在实际工程应用中为提高和确保防腐蚀效果,材料生产厂家的底涂的粘接性就显得尤为重要。

(2)涂装施工间隔过长。由于各方面的原因造成的施工间隔时间过长或长时间停工,影响了涂层的附着力,在复工后,没有对已涂复的表面进行良好的处理就进行后续的工艺,造成涂层的剥离。

(3)不按材料的施工工艺要求,在环境温度较低、湿度较大而又没有采取保障措施的情况下施工,鳞片材料的固化质量受到严重影响,给日后的使用带来了隐患。

(4)材料用量不足。由于行业内的恶性竞争,必然会造成材质标准下降、用量或厚度的变薄,最终导致防腐蚀失效或服务年限的缩短。

(5)检测手段落后。许多施工单位连厚度检测仪、电火花检孔仪等基本的自检仪器都没有,势必影响了质量的过程控制,而这是同“防腐蚀施工必须进行过程控制”的要求相违背的。

3 结语

在FGD被广泛应用于各大、中型火力发电厂,并成为国内火电厂烟气脱硫主导工艺技术的同时,湿法烟气脱硫装置具有腐蚀环境苛刻、防腐蚀工程量大、装置腐蚀维修困难等特点。从近几年一些运行的烟气脱硫装置发生防腐蚀鳞片衬里失效的情况看,其原因是相当复杂的,涉及到基础构件设计、防腐蚀构造设计、鳞片衬里的选材和合成、现场施工等诸多方面,给行业的健康发展带来了不利影响。针对防腐蚀鳞片衬里的失效形式,本文分析了原因,总结了经验,提出了解决对策。

为了更好地规范行业的健康发展,从FGD装置的设计开始,包括对材料供应商的选择、施工公司的选择和施工过程的质量控制均是相当重要的,只有作好对每一环节有效全面的质量控制,才能确保鳞片衬里在FGD装置中的长效防腐,从而确保FGD工程和装置的经济性和长效性。

[1]王天堂,陆士平.VEGF鳞片泥在烟气脱硫装置中的应用[J].中国环保产业,2002,2 :70-72.

[2]胡建民.中国火电厂二氧化硫排放与控制的现状及展望[G].第七届全国大气环境学术会议论文集,北京:中国环境科学出版社,1999.

[3]Mitsru takeshita, hermine Soud.FGD performance & experience on coal-fired plants.London:IEA Coal Research 58,1993,7.

[4]火电厂脱硫后烟气条件、烟囱选型和防腐措施简述[M].北京:中国电力工程顾问集团华东电力设计院,2005.

[5]Smigelski,Je.,and l.A.Maroti.”design and Operation of a wet process based FGD system withour reheat.”Tenth symposium on FGD, Atlanta, Georgia, Noovember 18-21,1986.

Discussion & Analysis on Anti-corrosion Default of Glass Flaked Vinyl Ester Lining in FGD

WANG Tian-tang, LU Shi-ping, YANG Hua-ping

(Shanghai Fuchen Chemicals Co.,LTD, Shanghai 200233, China)

FGD is the most common equipment in China now on the basis of its benefits, and glass flaked vinyl ester is most employed as anti-corrosion lining thereby. However in these rapid booming market, some cases concerning the default lining are still happening. The paper discusses and analyzes these default cases anti-corrosion lining in FGD, and tries to find out the default reason and put forward countermeasures.

VEGF lining; FGD; anti-corrosion default

X701.3

A

1006-5377(2010)03-0048-05

王天堂(1975-),男,浙江台州人,本科学历,高级工程师,主要研究方向为高性能复合材料及防腐蚀工程应用。