低品位高氧化铜矿石堆浸工艺技术改造实践

李汝裕,唐 飞,曾庆田

(1.玉溪飛亚矿业开发管理有限责任公司, 云南玉溪市 653100;2.玉溪矿业有限公司, 云南玉溪市 653100)

低品位高氧化铜矿石堆浸工艺技术改造实践

李汝裕1,唐 飞2,曾庆田2

(1.玉溪飛亚矿业开发管理有限责任公司, 云南玉溪市 653100;2.玉溪矿业有限公司, 云南玉溪市 653100)

结合堆浸铜矿石品位低、含泥量大的性质和特点,通过改进矿石堆放结构、喷淋浓度、料液渗出线路,达到了缩短浸出周期,提高料液铜品位的目的,满足了生产持续发展的需要,也为同类小型矿山的生产、经营提供了成功经验。

低品位氧化铜矿;堆浸;堆放结构;喷淋;集液暗沟

新平漠沙金文选冶厂于1997年9月建成一座年产电积铜300t规模的湿法电积铜厂,该厂经十余年的生产,其品位在1%以上的氧化矿已基本回采完,目前品位在0.5%左右的土状氧化矿占80%左右和品位在0.3%~0.8%的块状氧化矿占20%左右,采用常规堆浸工艺已不适应目前矿石性质变化的要求,从生产技术经济指标来看,存在着堆浸矿石渗透性差、浸出周期长、浸出料液品位低、浸出液不易控制等不利因素,从产品产量来看,电积铜生产能力从投产至今一直在月产15t左右。2007年底以来,由于矿石品位降低,入堆金属量不足,特别是2008年一季以来料液品位仅为0.3~0.5g/L,日浸出铜只有250~350kg,月产量下降到7~8t,造成了生产经营困难的局面。因此,对低品位高氧化铜矿石堆浸工艺进行技术改造,缩短浸出周期,提高铜料液品位势在必行[1]。

1 矿石堆浸工艺技术改造实践

1.1 堆场布局改造

堆场建在一个狭长箐沟内,原堆浸场只有一个唯一的排液口,喷淋液要流经整个矿堆才可能最终流出,且堆场已堆积近20万t矿石,浸出液在矿堆内要经历一个漫长的过程,难免存在滞后和稀释效应。本次改造将原来的8个“田”字形小面积堆场改造为堆矿面积长80~100m、宽40m的长方形堆场,每个堆场面积增到2300m2。这样就将同时喷淋的堆场面积扩大一倍,6个堆场的喷淋和排液量得到独立控制,其堆场面积从原来的9200m2提高到13800m2,见图1、图2。

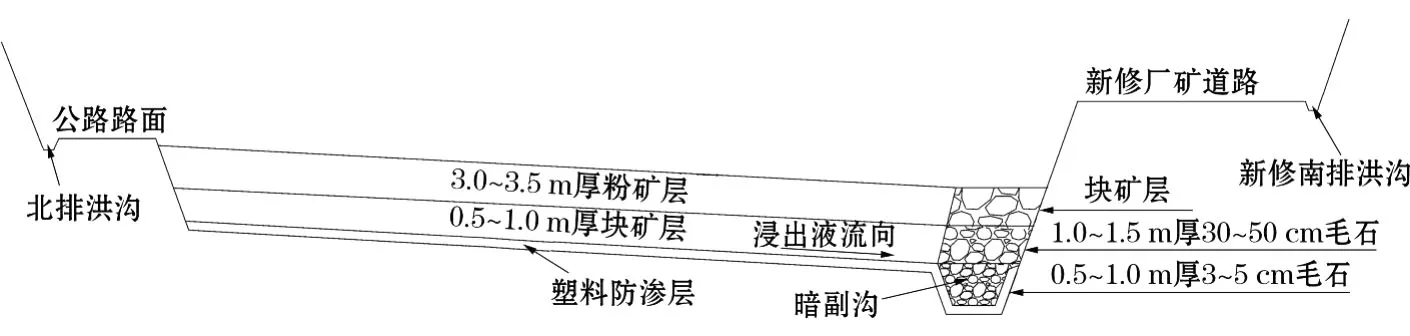

堆场上矿通道及堆场防洪改造见图3,原堆场上矿受后续生产堆场制约,且雨季时洪水进入堆场的现象时有发生。为改善堆场上矿条件,防止洪水进入堆场,在堆场南端修筑宽4m的装载机上矿便道,并在便道内侧修筑排水沟槽,这样既将堆场上矿从原来的一端上矿变为两端上矿的生产条件,又增强了雨季期间堆场的防洪能力。

图1 原堆场示意

图2 改造后的堆场示意

上矿线路的选取:在堆场标高低于厂部北端道路时,堆场上矿从北端进入堆场实施上矿;在堆场标高高于厂部北端道路时,从北端进入堆场实施上矿。

图3 单矿场堆积结构示意

堆场上矿块度控制:坚固系数f在6以上的块矿均通过PE250×750颚式破碎机破碎成粒径为15 mm以下的粉矿,然后集中铲装到堆场指定位置。

1.2 堆场底部结构改造

原堆场底部结构未设防渗层,上矿车辆直接将矿石倒入堆场,堆矿方式采用前进式堆筑,堆高1.5~2m,堆筑完成后用挖机松动一次,然后接喷液管道及软塑管、喷头进行喷淋;仅在堆场中部设1条集液沟,且一次做成,堆浸矿石高度达6~8m后,才重新修筑中部集液沟,出口用两根直径150mm的PVC管联接排到集液池。因而浸出液在矿堆内要经历一个漫长的过程,因此导致堆场渗透性较差,改造前堆场基本形成“养渔塘”现象,严重制约着矿石的浸出周期、总排液口排液量、铜料液品位,最终制约着电积铜的产品产量。

改进后,每个堆场底部均做成3%~5%的坡度,流向堆场主、副集液暗沟,其集液暗沟的标高均低于堆场底部0.5m,堆场底部及集液暗沟全部用1 mm厚的塑料布铺底。堆场堆筑顺序是:铺设底层塑料做堆场的集液副沟→铺设底层塑料堆场上矿→铺设底层塑料做堆场的集液主暗沟→布设喷液管道及喷淋头位置→正常喷液。堆场结构见图3。

(1)堆场主、副集液暗沟修筑。一是在铺设的塑料上面先堆筑直径为5~10cm的毛石4层,然后在其上面堆筑直径为0.3m左右的毛石,堆筑高度不得低于1m,最后再堆积块矿,其高度与堆矿上矿高度同等。

(2)堆场上矿。用东风车分别运输粉矿和块矿到堆场后段位置集中堆放,然后用装载机先堆筑0.5~1m厚的块矿,然后铲装粉矿堆筑,块矿与粉矿交替上矿,其堆筑高度控制在3~3.5m左右,依次类推,直到堆场上矿结束。

1.3 喷淋浓度及浸出周期选取

1.3.1 喷淋酸度的选取[2]

(1)低酸浸出试验,酸度24g/L的柱浸试验,采用Φ250mm×1600mm浸出柱,装矿量(湿重)60 kg,经30d的浸出,取得浸出率42.62%、酸耗23.00 t/tCu(58.90kg/t矿)、平均浸出液品位1.28g/L(酸度10.57g/L)的试验指标。

(2)中酸浸出试验,酸度为60g/L浸出试验,采用Φ250mm×1600mm的浸出柱,装矿量(湿重)60kg,浸出初期,浸出剂可以很好地进入浸出柱中,但迟迟不能流出,浸出柱堵塞,浸出失败,其原因是大量硫酸钙微细结晶沉积于柱子底部,导致堵塞。

(3)浓酸强化浸出试验,酸度为180g/L的强化浸出试验,采用Φ250mm×1600mm的浸出柱,装矿量(湿重)60kg,经30d的浸出,取得浸出率60.72%、酸耗18.68t/tCu(68.16kg/t矿)、平均浸出液品位2.02g/L(酸度7.65g/L)的试验指标。

(4)扩大柱浸试验,首先采用酸度为150g/L的浓酸液强化处理,然后用6~10g/L低酸浸出。试验结果表明,浓酸液强化处理浸出具有浸出速度快、浸出周期短、浸出率和浸出液品位高的优点。

(5)半工业试验,先采用酸度为120g/L的浓酸液强化处理,然后用6~10g/L低酸浸出,100t的堆浸矿石,经过30d浸出,浸出率达75.48%,平均浸出液品位2.85g/L,平均酸度4.61g/L,同时结合浸出液的调配管理,进入萃取的料液品位可以达到3g/L以上。

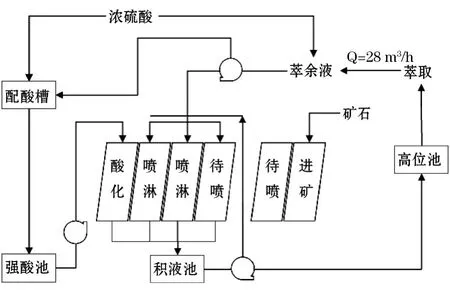

实验结果表明:堆浸矿石首先采用酸度为120 g/L的浓酸液强化处理,然后用6~10g/L低酸浸出,具有浸出速度快、浸出周期短、浸出率和浸出液品位高的优点。通过应用生产实践,喷液浓度得到进一步验证,采用80~100g/L浓度进行10d强化处理,然后用5g/L浓度的低酸进行淋洗,其效果更佳。

1.3.2 喷淋周期的选取[3,4]

对原矿品位仅为0.379%的低品位矿,先用120 g/L的浓酸强化浸出5d,然后用3~8g/L的萃余液低酸浸出10d。经15d的浸出,取得浸出率65.77%、酸耗15.09t/tCu(37.61kg/t矿)、平均浸出液品位2.64g/L(酸度10.17g/L)的试验指标。通过生产实践,喷液浓度周期得到进一步证实,首先采用80~100g/L浓度的强酸喷淋10d,然后用5 g/L浓度的低酸进行淋洗,其矿石浸出率达到60%~65%。

1.4 喷液管道及喷淋头布设

喷液管道及喷淋头布设。沿受喷堆场中部架设两条主喷液管道,直径分别为Φ90mm和Φ110 mm,用直径Φ90mm管道输送浓度为100g/L的强酸,用直径Φ110mm的管道输送浓度为5g/L的低酸,堆场喷头布液用PVC或PE软管引入,每间隔5 m安装一个外旋式喷淋头,每个喷淋头的喷淋范围控制在25m2。改造后的堆浸工艺流程见图4。

图4 改造后的堆浸工艺流程

2 改造效果分析

通过堆场布局、堆场底部结构的改造,及喷淋浓度和喷淋周期的合理选取,达到了浸出速度快、浸出周期短、浸出率和浸出液品位高的效果,总排液口出液量从改造前的600m3/d提高到现在的1200 m3/d,料液铜品位从0.5g/L提高到2g/L左右,电积铜月生产能力从2008年二季度开始月生产就达30t左右,达到了预期效果,确保了选冶厂的生产持续发展。

3 结 论

矿产资源是有限的,因此,大力开发和利用低品位高氧化铜矿资源具有十分重要的意义。堆浸是解决低品位高氧化铜矿回收利用的较好途径。对原有堆浸生产工艺进行改造,能极大的提高堆浸的效果。

[1]玉溪晨兴矿冶科技有限公司.漠沙新文选冶厂氧化铜矿浸出试验报告[R].玉溪:玉溪晨兴矿冶科技有限公司,2008,1.

[2]李宏煦,苍大强,陈景河,等.生物因素对次生硫化铜矿堆浸过程动力学的影响[J].中国有色金属学报,2007,17(2):331~335.

[3]张赞煌.德兴铜矿低品位矿石堆浸工艺实践[J].矿业快报,2007,(6):42~43,75.

[4]张卫民,谷士飞,于 荣.永平低品位原生硫化铜矿石细菌浸出条件研究[J].金属矿山,2006,(2):41~46,66.

2009-12-22)

李汝裕(1963-),男,云南弥渡县人,采矿工程师,主要从事矿山施工技术管理工作,Email:qingtian_zeng@163.com。