大直径深孔采矿在阿舍勒铜矿的成功应用

陈继伦

(新疆阿舍勒铜业股份有限公司, 新疆哈巴河县 836700)

大直径深孔采矿在阿舍勒铜矿的成功应用

陈继伦

(新疆阿舍勒铜业股份有限公司, 新疆哈巴河县 836700)

阿舍勒铜矿在矿岩不稳固的情况下,利用大直径深孔采矿法,强采、强出、强充措施,有效控制了地压,取得采场生产能力1000~1500t/d、贫化率小于4.37%、损失率低于5.64%、充填成本19.73~19.6元/t的良好效果。该技术的成功运用,解决了阿舍勒铜矿不太稳固矿体安全高效经济回采问题,值得类似矿山推广应用。

不稳固矿岩;深孔爆破;地压控制;预支护;胶结充填

1 矿床开采技术条件

阿舍勒铜矿Ⅰ号矿体是矿区的主要矿体,为半隐状~隐状特大型高品位多金属铜矿体,埋深18~930m,走向近南北。矿体东翼倒转,倾向东,倾角55°~75°,西翼正常,倾向东,倾角45°~55°。矿体由南向北呈波状倾伏,倾伏角45°~65°。矿体形态严格受向斜构造控制,横断面呈“鱼钩"状,水平面呈“镰刀”状。Ⅰ号矿体分为上下采区开采,600m以上为上采区,300~600m为下采区,300m以下矿体将由三期工程开采。下采区倒转翼矿体赋存特点为:矿体水平厚25~75m,一般厚50~60m,矿体走向长260~300m,倾角55°~75°。

影响下采区铜矿体稳定性的断裂构造主要是节理裂隙,其它断裂构造影响较弱。在500m水平探矿巷道(主要在矿体中)进行的节理裂隙调查表明,节理主要有3组:第1组倾向286.2°,倾角16.2°。第2组倾向69.4°,倾角68.8°;第3组倾向305.3°,倾角50.2°。该水平节理裂隙发育中等,下采区铜矿体的稳定性较好,巷道掘进中基本不需支护,但深孔爆破二次破坏后,稳定性较差。

下采区矿体顶底板围岩为:倒转翼矿体顶板以英安质沉凝灰岩、含砾沉凝灰岩为主,稳定性较好,底板以玄武岩为主。西翼矿体和转折端附近矿体顶板以玄武岩为主,底板以英安质沉凝灰岩、含砾沉凝岩为主。凝灰岩RQD平均值为49.49%,属完整性差的岩类。矿体RQD值平均为43.42%,完整性也差。玄武岩RQD值为50.16~79.56%,岩体完整性好,质量属优~中等。从500m水平坑探巷道揭露的情况来看,围岩主要为层状结构的凝灰岩和块状结构的英安斑岩类,属坚硬岩石,在掘进中未出现大规模不良工程问题,仅局部出现小规模的冒顶、掉块现象。整个下采区围岩稳定性较好,巷道掘进中基本不需支护,但深孔爆破二次破坏后,稳定性较差。

另外,该矿床的矿石含硫达32%以上,局部地段达40%左右,开采中存在一定的自燃发火和结块性,采场中矿石存放时间不能太久,矿石出完后需要充填。

综上所述,下采区矿岩的稳固性中等偏强,大直径深孔采矿对矿岩稳定性要求高,矿岩需要采取相应的地压控制措施才能保证安全生产,同时,下采区矿体集中,走向短(260~300m),采用充填采矿法,生产能力要求达到3000t/d以上,难度很大,主要表现为矿岩的稳固性、可供布置的采场数量和要达到的生产能力之间的矛盾。因此,要求采矿技术先进、采矿强度高、生产组织管理科学合理。只有做到支护合理、采幅恰当且强采、强出、强充,才能持续稳定地实现下采区3000t/d以上的生产能力。

2 地压控制方案设计

2.1 凿岩硐室布置参数优化

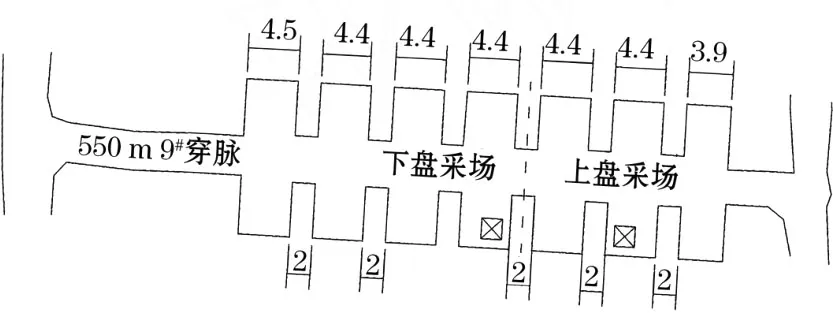

硐室布置参数经历了3次优化:第1次优化,留条柱、点柱和梳形柱。50013采场凿岩硐室的布置形式是在东端采场中央留矿柱,在西端沿采场长度方向在采场中央留1.8m宽条柱;50017采场凿岩硐室的布置形式是留(4~5)m×(4~5)m的点柱;5009采场凿岩硐室的布置形式是在硐室两边留2m×4.5m的梳形矿柱。由于凿岩设备宽约1.6 m,凿岩时靠近矿柱或条柱的炮孔离矿壁至少为0.8 m以上,而打偏斜孔时,又很难控制偏斜度,实际上,采场的凿岩爆破参数与设计的参数有很大出入。留点柱时最大孔网参数达到5~6m,留条柱时排距也在3.4m以上,如果考虑施工误差和偏斜,则孔网参数更大,这也是造成采场大块和粉矿产生的主要原因之一。同时,留点柱和沿长度方向留条柱的采场,随着回采的进行,采场的安全性会越来越差,给装药爆破造成诸多不便。因此,在随后的生产中,凿岩硐室的布置形式和矿柱尺寸大小全部改成凿岩硐室宽为13.6m,高为3.8m,长为采场的长度。在硐室的两边留梳形矿柱,每6.4m留一条,矿柱大小为(1.6~1.8)m×(5~5.3)m。这是硐室布置参数的第2次优化。经过第2次优化的硐室布置参数,总体是合理的、可行的,但梳形矿柱的宽度偏小,宽1.8m,容易被炸坏,同时,拉槽的凿岩硐室偏大,长8.4m,采取长锚索及喷锚网支护,仍有垮塌。于是,硐室两边留梳形矿柱尺寸及拉槽的凿岩硐室全部改为图1所示,即每隔6.4m留一条矿柱(1.8~2.0)m×(4.75~5.25)m,拉槽的凿岩硐室为(6.2~7.2)m×(4.75~5.25)m。

图1 550m9#穿脉采场硐室布置

2.2 凿岩硐室支护

硐室顶板采用单拱架+喷锚网联合支护,锚杆长3m,支护网度1m×1m,局部不稳固地段,管缝式锚杆改用Φ22mm螺纹钢,或两者交叉使用,喷射砼厚10cm。侧帮区域采用喷锚网联合支护,网片距离底板0.8m。

硐室的条柱周围要求采用亚光面爆破,并采用喷砼支护。如果矿柱松动,则适当加锚杆支护,喷射砼厚10cm。如果矿柱被炸坏,则要浇灌相同规格的C20砼柱,确保大孔凿岩安全。

如果硐室顶板不太稳固,在硐室内布置长锚索支护控制顶板,网度为2m×(2~3)m,加密支护时,网度为(1.2~2)m×(1.2~2)m,长锚索孔径Φ60~65mm,锚索采用Φ28~32mm去油废旧钢丝绳、钢丝绳或钢绞线都可以,锚固深度为9.5m,外露0.5m。其目的是防止随采空区面积的扩大,硐室发生大面积冒落。

该硐室布置形式的优点是:硐室内凿岩、装药爆破安全性好,凿岩时设备平行条柱,便于设备移动,炮孔布置均匀,由于采用垂直炮孔,便于控制炮孔的偏斜率,从而达到矿石破碎均匀,出矿效率提高,生产能力提高,生产成本降低的目的。其缺点是凿岩硐室掘进时,开口多,测量放点多,条柱位置和大小控制严格,条柱要求采用亚光面爆破,技术要求较高。优点是主要的,因而在生产中已获得全面使用。

2.3 采场底部结构布置及支护

矿山初步设计推荐平底底部结构,经生产实践及研究优化,全部改用中央平底堑沟、双侧装矿进路交错的布置形式,出矿穿脉隔12m布置1条,由下盘脉外巷道向上盘回风巷道掘通,出矿进路在出矿穿脉中每隔15m以45°角掘到回采采场边缘。双侧装矿进路交错布置形式的优点:装矿进路间距较宽,达12~15m,有利于进路间矿柱的稳定;有利于采场内2台出矿设备平行出矿,达到集中出矿,提高采场综合生产能力的目的;由于能实现集中出矿,有利于减少采场的回采时间,对提高采场的稳定性非常重要;采场内残矿少,矿石损失少,残矿损失一般少于1.5%。

支护方面,原来穿脉采用素喷,进路采用网喷,生产实践中,大孔爆破对底部结构破坏较大,现在穿脉全改为喷锚网联合支护,或Φ22mm螺纹钢锚杆+喷砼支护,厚度10cm,进路采用墙C20砼支护(厚30cm),拱钢筋砼支护(厚30cm),拱双层钢筋,主筋Φ18mm螺纹钢,副筋Φ14mm螺纹钢,网格为30cm×30cm,一步骤进路墙砼不加筋,二步骤进路墙砼加单层钢筋,主筋为Φ18mm螺纹钢,副筋为Φ14mm螺纹钢,网格为30cm×30cm。通过上述采场底部结构布置及支护参数优化,采场底部结构的稳定性和大孔爆破得到了非常好的匹配,有效保证了铲车安全出矿。

2.4 单响炸药量控制

大孔爆破炸药用量多,每次炸药量一般约3700 kg,处理残炮时可达4770kg。为了减少大孔爆破对凿岩硐室、巷道及邻近采场的破坏,采用毫秒非电导爆管逐孔逐排起爆(孔网参数3m×(2.6~3.5)m),严格控制单响炸药量。单段爆破允许药量根据《工程爆破实用手册》推荐的计算公式计算为330kg。

生产爆破中,中深孔单排炮孔装药量为325kg,不会影响出矿巷道稳定,大直径深孔爆破时,单段药量不允许超过370kg。

2.5 充填参数优化

实行“强采强充”方针,采场准备出来以后,力争在3个月以内完成采充工作。生产中,合理设计充填配比,采场自下而上,灰砂比为:1∶4,1∶6,1∶8,1∶6,1∶4,对应高度分别为13.2,10,10.8,10,9.8m(其中3.8m为凿岩联络道及凿岩硐室高度),对应14d强度≥1.5MPa,≥0.6MPa,28d强度≥0.5 MPa,另外,还采用施工大孔等方法进行充填接顶,有效控制了地压,充填体强度的合理配置,既减少了矿柱回采的贫化损失,又保证了二次巷道的安全掘进。

2.6 采幅控制

原设计采场结构参数为:矿块垂直矿体走向布置,宽24m,矿房、矿柱宽分别为12m,长度视矿体厚度而定。当矿体厚度小于50m时,矿房、矿柱长为矿体厚度;当矿体厚度大于50m时,矿房矿柱按“田”字形布置,为便于充填,相邻采场沿长度方向错开5m。采场高50m。同中段矿房、矿柱的回采顺序为隔3采1。生产实践表明,对于大多数采场,这个设计是合理的、可行性,但是,对于少数采场,则需要根据现场工程地质条件进一步缩小采幅,如50023#采场,位于回转端,采场长度仅30m,受回转端构造应力大及构造裂隙密集的影响,根据类似采场回采经验,实际生产中分为上下盘回采,先采上盘,后采下盘,采场长度15m左右,有效避免了采场垮塌。另外,50014#采场,长度59m,位于倒转翼非回转端,受褶皱和构造活动产生的构造裂隙密集带、层间破碎带和蚀变破碎带及软弱夹层的影响,以及受一步骤回采大爆破的影响,岩石较破碎,实际生产中分为4个分条回采,每次采1个分条,每个分条长度11~19m,有效避免了采场垮塌。对于无法确定采幅的矿房,则按划分上下盘的原则确定采幅,原因是考虑采场内回采是侧向崩矿,即使是由于采场扩大而造成片帮、冒顶等事故,其处理仍很方便,只需停止采矿,立即进行充填,最后剩下的矿体作为一个采场回采就能解决问题,不会造成采场报废等重大事故。当然,这种情况下要做好采空区的巡查,发现问题,及时解决。

3 方案实施效果

通过上述控制方案的实施,有效控制了地压,保证了回采安全,并取得良好经济技术指标:

(1)采场生产能力达1000~1500t/d;

(2)贫化率为2.5%~4.37%;

(3)损失率为3.22%~5.64%(含矿柱损失2.5%~3.5%);

(4)一次炸药单耗为0.3~0.4kg/t;

(5)炮孔崩矿量为27~30t/m;

(6)充填成本为19.37~19.6元/t。

4 结 论

阿舍勒铜矿在大直径深孔采矿法的应用过程中,先后对凿岩硐室布置参数、凿岩硐室支护、采场底部结构布置及支护、单响炸药量控制、充填参数、采幅控制等进行了优化,配套的出矿设备采用6m3铲运机,每个采场2台平行出矿,大孔凿岩采用T-150高风压环形潜孔钻机,孔径165mm,中深孔凿岩采用YGZ-90型钻机。通过这些措施和设备的配套,达到了强采、强出、强充的目的,实现了集中高效采矿作业,持续稳定地保证了下采区3000t/d以上的生产能力。

目前,大直径深孔采矿法已在下采区全面推广应用。该采矿方法具有工艺技术先进可靠、作业安全、贫化损失率低、生产能力大、综合经济效益高等突出优点,主要技术经济指标达到国际先进水平。

大直径深孔采矿在阿舍勒铜矿成功应用的经验表明,在岩石不太稳固的情况下,使用大直径深孔爆破,地压活动可以得到有效控制,回采安全高效,生产技术指标先进,拓展了大直径深孔采矿法的应用空间,值得类似矿山推广应用。

2010-02-25)

陈继伦(1975-),贵州毕节人,助理工程师,长期从事采矿技术与生产管理。