有效的高密度井眼冲洗液:盐基无固相冲洗液

编译:陈永红 (西南石油大学)

审校:杨远光 (西南石油大学)

有效的高密度井眼冲洗液:盐基无固相冲洗液

编译:陈永红 (西南石油大学)

审校:杨远光 (西南石油大学)

介绍了新的盐基高密度无固相冲洗液在深水及近海陆架井驱替中的现场应用。新的高密度冲洗液是在新的表面活性剂的基础上开发的,以确保有效的井眼冲洗、井眼设计参数和顶替模拟。此外,加重隔离液有利于减少高泵压和井筒压差。在实例中,用常规水基冲洗液顶替,预计最大泵压9000 psi,但新设计的略小于3000 psi。密度大于或等于17.5 ppg的高密度冲洗液在没有降低清洁效率的同时,显著减小了压差。

盐基高密度无固相冲洗液 表面活性剂 驱替模拟程序 油田实例

1 前言

对于许多深水井和高温高压井,影响成功顶替的主要因素是顶替隔离液的密度。常规的化学冲洗隔离液是用淡水或低密度盐水,加入可溶和有效的化学表面活性剂。然而,使用这种低密度隔离液在顶替过程中可能产生大量的操作问题,包括井筒压差、高泵压和潜在的需要补充钻机泵的马力 (HP)(1 hp=0.746 kW)。

常规的化学表面活性剂在高密度盐水中不可溶或没有效果,因此不能用于配制盐基高密度、低黏度的无固相冲洗液。

随着化学表面活性剂的发展,“平衡驱替”问题已经解决,化学表面活性剂可有效地溶解在高密度盐水完井液中。

2 盐基高密度的无固相井筒冲洗液

高效可溶性表面活性剂已在高密度盐水完井液中使用。这些表面活性剂与所有盐水的配伍性都很好,包括锌基盐水完井液,并是配制密度为18.5 ppg(1 ppg=120 kg/m3)的高效化学冲洗隔离液的主要成分。应用最近 (Saasen等,2004年;Berry,2005年)提出的流变仪测试程序和室内(Baccigalopi等,2005年)测试方法来研发高密度冲洗隔离液。由于在深水井项目中泥线温度低,驱替试验在40℉进行。各种泥浆体系,特别是新的、更难以冲洗的合成油基钻井液 (SOBM)体系常作为基准来测试新开发体系的有效性。已经开发的无固相冲洗隔离液在现场使用非常好。

在现场,利用这些隔离液来测试特殊泥浆顶替时采用的驱替系统。实际上,顶替作业之前泥浆从现场获得,并按照先前的程序测试。若结果令人不满意,那么化学冲洗隔离液需要改进,包括它的化学成分和浓度,以及接触时间和用量,直到获得一个合适的隔离液体系为止。虽然新的表面活性剂体系通常是有效的,但是建议将该过程用于每个驱替方案。

隔离液体系是专门为每口井设计的,主要基于被驱替的钻进或钻井泥浆以及驱替泥浆的盐水。井筒因素能够显著地影响驱替系统的设计,包括特殊的井身和立管配置;井筒压力、温度和容量特性;驱替方法;可能得到的泵送 HP。与顶替模拟程序相结合,择优隔离液体系确定适当的密度,在顶替过程中实现良好的压力分布。

3 计算和操作的考虑

其他因素可能非常有助于泥浆的成功顶替。首先考虑改善泥浆性能,通过使用固相控制设备和适当的化学处理使它达到最佳流变性 (如,所需的最低黏度和凝胶结构)。改善泥浆性能有利于有效和高效率地清除泥浆,尤其是在接近油管-套管接触的区域,这时套管不可能往复运动和旋转。必要时,运行循环接头、钻头、电刷和刮刀,或者在泥浆调整过程中油管旋转和往复运动。

钻井液或盐水完井液的总用量在一些深海油井中可达 3000 bbl(1 bbl=0.159 m3),立管中1500 bbl,井眼中1500 bbl。在高温高压深井中必须控制大用量。人工井底深度达 25000 ft(1 ft=30.48 cm)的井身并不罕见。在这些井中,砂眼的储存能力、利用率和管理成为重要的考虑因素,尤其是在它自身的顶替作业中。同样,要求顶替隔离液的混合和储存有利于复杂的存储管理和使用。为了减少在钻井现场的混合和存储问题,高密度盐基无固相冲洗隔离液先在陆上预先混合,然后再运到钻井作业现场。

驱替过程很复杂,可以直接 (泥浆-隔离液-盐水一个步骤)或间接 (第一步是泥浆-隔离液-海水,其次是海水循环清洗,最后一步是海水-隔离液-盐水),向前或反向循环。对于深水井,冲洗大直径立管特别困难。立管清洗可以在总的顶替方案中考虑或用直接或间接的驱替作业单独顶替。循环阀和专用的立管顶替工具有助于泥浆顶替。

4 顶替模拟程序

在顶替泥浆的隔离液体系设计中限制性因素必须考虑,它与井身和泵送 HP允许的最大循环压力有关。出于后勤成本的考虑,另外泵送 HP无法实现,顶替过程只能使用钻井泥浆泵HP来运行。泵压范围为3000~4000 psi(1 psi=6.895 kPa)通常是可以接受的。

在隔离液体系设计中的另一个限制因素必须避免,即顶替期间高压差的形成。因此,当量循环密度 (ECD)的控制是一个重要的设计参数。从顶替模拟程序的使用到合格特殊隔离液的设计,泵送HP、压力和ECD是输出参数。

程序输入参数的选定以顶替方案类型 (即直接、间接、立管处理与循环方向)为基础。输入参数包括以下内容:

◇立管构型和深度

◇套管构型和深度

◇井底温度和压力

◇管柱构型、底部钻具组合和深度

◇循环阀的数量、类型和位置

◇钻井液性能,包括流变性/密度

◇盐水完井液性能,包括流变性/密度

◇隔离液种类、体积和顺序

◇隔离液性能,包括流变性/密度

◇泵率

这些参数,如循环阀数量和位置;隔离液种类、顺序、体积和性能;还有泵率,都可以控制,且满足油田中顶替的需求。

因此,选择所需的最佳顶替程序,用顶替模拟程序来模拟运行。选定的参数,如数量、密度、黏度和/或隔离液体积和/或泵率是不同的,同时监测输出参数。在正向和反向循环方向上模拟运行直接或间接的顶替过程,对于顶替深水井立管有着不同的选择。对于循环阀和专用的立管清洗工具模拟运行也有不同的选择。要求最优顶替方案的流量与预期流量相符合。

5 结果与讨论

在所有实例中,都设计了顶替方案,使用允许的最大流量和优选的高密度盐基无固相井筒冲洗液(HD-WCF)。由于其密度,HD-WCF隔离液减小了所需的泵压,从而允许紊流具有更大的泵压。因此,HD-WCF隔离液在紊流状态下循环能有效清洗井眼。此外,HD-WCF隔离液体系使井眼处于水润湿状态。

5.1 实例1

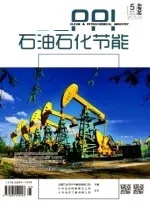

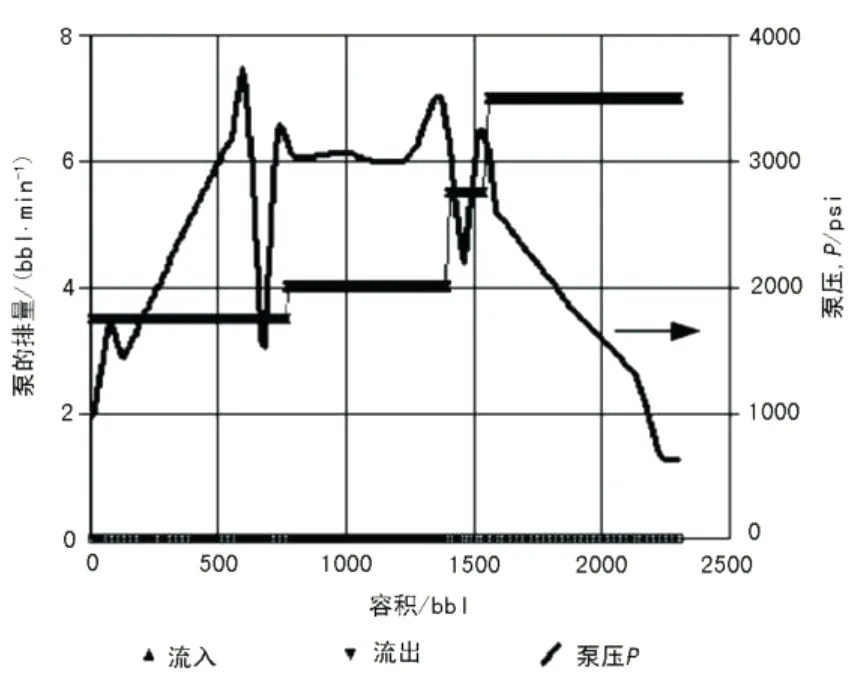

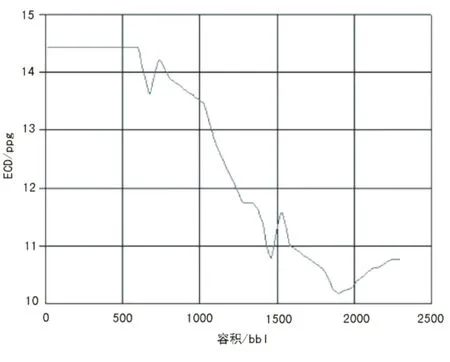

此实例中的立管部分采用间接顶替方式,首先从13.5 ppg合成油基钻井液 (SOBM)到海水,然后,在井眼直接顶替后,海水被10.6 ppg盐水完井液顶替。当 HD-WCF代替了常规的隔离液时,观察到这口深水油井的泵压显著降低。最高泵压从5860 psi降低到3771 psi,在用户限定的钻机极限约4000 psi范围内。同样,泵送 HP指示了类似的趋势,最高值从574 hp减小至547 hp。随着驱替模拟的运行和隔离液被泵送到井筒,顶替模拟程序跟踪的流量和压力是顶替用量的一个函数。对于HD-WCF的顶替如图1所示。泵压保持在用户要求的4000 psi的极限以下,与常规隔离液体系相反,加入约1000 bbl后其泵压上升到5860 psi(图 2)。

图1 实例1中的 HD-WCF体系

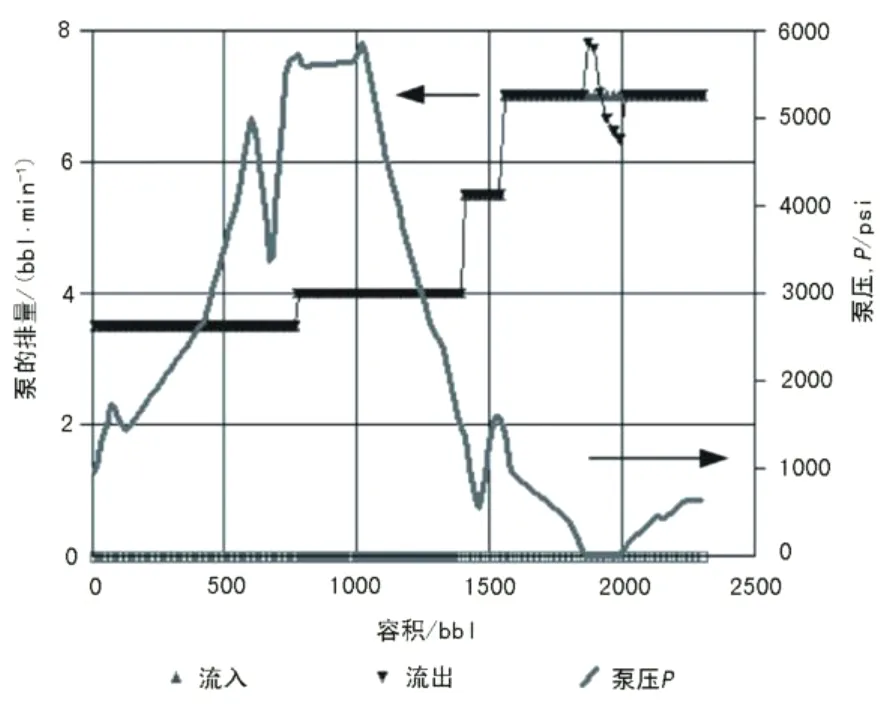

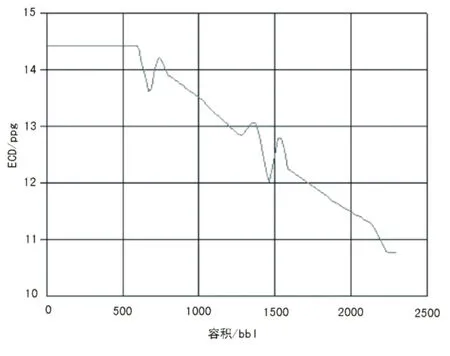

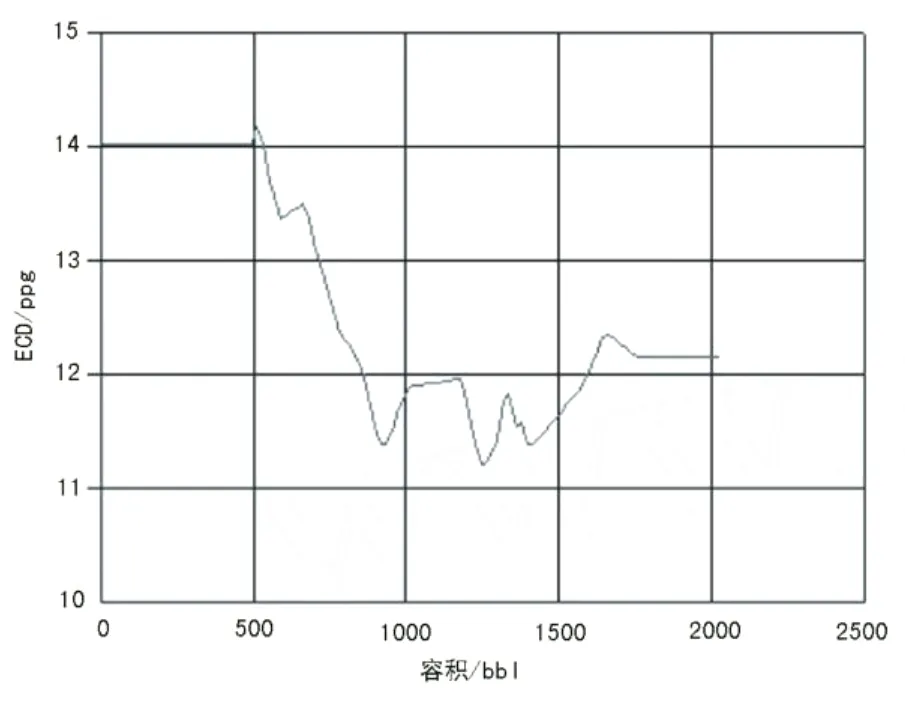

ECD也作为顶替用量的一个函数被跟踪。对于实例1,在整个顶替过程中,HD-WCF顶替的ECD均显著高于常规隔离液的顶替。比较用量为1250 bbl和1500 bbl(13.5 ppg和12.5 ppg) 的HD-WCF隔离液体系 ECD的值 (图3)和常规隔离液体系在相同体积 (12.0 ppg和11.3 ppg)下的ECD值 (图4)。在每个实例中,HD-WCF隔离液体系提供更高的ECD值和相对较低的压差。

图2 实例1中的常规体系

此外,高密度重晶石加重的隔离液 (约17.5 ppg)通常用作一级或二级隔离液,二级重晶石加重的隔离液密度要达到12.0 ppg以改善井内水力因素。

实例1的现场数据证实,在这口井中 HDWCF隔离液成功顶替了SOBM。顶替完成后短程起下钻,对井中返出的盐水完井液测定表明,只存在7个传热单元数 (NTU)。短程起下钻后7NTU说明它是一个非常有效的顶替过程。事实上,从井中循环后返出的盐水完井液很干净,没必要对盐水完井液进行40多小时的循环和过滤,这大大节省了时间。

图3 实例1中的 HD-WCF体系,25652 ft深

5.2 实例2

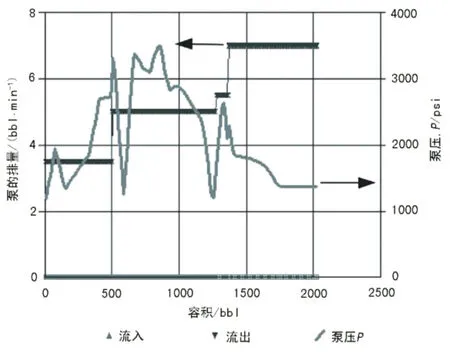

此实例描述了另一口深水油井的顶替。立管部分间接顶替,首先是13.5 ppg的 SOBM,其次是海水;然后,井眼直接顶替,海水被11.6 ppg的CaBr2盐水完井液顶替。类似实例1,当使用 HDWCF隔离液时,泵压保持在规定的范围内 (图5和图6)。在26213 ft深处,当 ECD值保持在12 ppg以上时,井筒压差也保持在较低值。比较图7中用量为1000 bbl和1500 bbl(13.3 ppg和12.5 ppg)的HD-WCF隔离液体系和图8中以同样用量 (11.9 ppg和11.7 ppg)的常规隔离液体系的ECD值。在每个实例中,HD-WCF隔离液提供了更高的ECD值和相对较低的压差。

图4 实例1中的常规体系,25652 ft深

图5 实例2中的 HD-WCF体系

图6 实例2中的常规体系

实例2的现场数据证实,在这口井中 HDWCF隔离液成功顶替了13.5 ppg的SOBM。顶替完成后短程起下钻,对井中返出的盐水完井液测定表明,只有18NTU。

图8 实例2中的常规体系

5.3 实例3

实例3是一个极高密度陆架井,它再一次证明了使用HD-WCF隔离液的优势。18.2 ppg的水基泥浆直接被17.6 ppg的锌基盐水完井液顶替,只有刮刀器和一个循环阀用来协助顶替作业。在17.6 ppg锌基盐水完井液之前,顶替组由17.6 ppg重晶石加重隔离液、18.5 ppg HW-WCF隔离液、17.6 ppg黏性隔离液组成。在这个实例中,17.6 ppg重晶石加重隔离液还含有油基冲洗剂。通常情况下,化学冲洗添加剂不添加到重晶石加重隔离液中,因为高固相含量和黏度大幅度降低了添加剂的效果。这种重晶石隔离液对于其本身是无效的。

首先,使用 HD-WCF隔离液泵压低于4000 psi,而使用常规隔离液泵压为9902 psi。泵压实现时最大泵送 HP也显著减少。显然,使用 HDWCF隔离液能明显控制井筒压差和保持高的ECD。在17500 ft井深中,使用 HD-WCF隔离液其最低井筒压力和ECD分别是16229 psi和17.83 ppg,而常规隔离液其最低井筒压力和 ECD分别是7859 psi和8.64 ppg。HD-WCF隔离液控制井眼压力和ECD的能力使钻井操作成本大大下降。

实例3的现场数据证实,在这口井中 HDWCF隔离液成功顶替了水基泥浆。顶替完成后短程起下钻,对井中返出的盐水完井液测定表明,只有25NTU。

5.4 实例4

这个项目描述了超过76°的大斜度深水井对高密度泥浆的顶替过程。15.4 ppg的SOBM被15.2 ppg锌基盐水完井液顶替。12.0 ppg隔离液小段塞被设计为无锌基隔离液,并配制溴化钙盐水完井液,以减少初始成本和处置成本。一起顶替井眼和立管允许作业管柱旋转和往复运动,并在顶替期间达到湍流,同时避免在较低的井眼部位管柱静止在套管壁上。由于预见到套管磨损,这一选择不可取,因而两级顶替 (立管,然后井眼)的使用被再次认可。立管部分间接顶替,首先是15.4 ppg的SOBM,再是海水,然后井眼直接顶替,从15.4 ppg的SOBM泥浆到15.2 ppg锌基盐水完井液。在立管中海水被15.2 ppg锌基盐水完井液顶替。类似第一和第二个实例,设计泵压为4100 psi,最大钻机压力为4500 psi。

随着较高泥浆的加重,存在潜在的最高井筒压差。然而,在17005 ft处井筒压差保持在较低值,而ECD保持在14 ppg以上。HD-WCF隔离液预先混配、标记,并从陆地盐水设施运到25 bbl船用便携箱 (MPT)中。MPT提供安全运输,并确保井队人员安全和方便操作。由于溴化钙隔离液对顶替压力的控制,减少了较贵溴化锌盐水的使用,在顶替过程中产生的有害物质较少,从而降低了相关的安全与环境问题。

实例4的现场数据证实,在这口井中 HDWCF隔离液成功顶替了SOBM。顶替完成后短程起下钻,对井中返出的盐水完井液测定表明,只有15NTU。

6 结论

◇HD-WCF可高效地顶替SOBM和WBM;

◇HD-WCF隔离液给工程师提供了必要的完井工具,以有效控制泵压、井筒压差和ECD;

◇HD-WCF隔离液减小泵压,通过紊流得到最大泵率和清洗效率,最大限度地节省了时间,减少了潜在额外泵送HP的需求;

◇HD-WCF隔离液优化了驱替方案;

◇驱替软件与驱替模拟程序类似,是设计和优化驱替方案的强大工具。

10.3969/j.issn.1002-641X.2010.3.012

资料来源于美国《SPE Drilling&Completion》2008年3月

2008-12-11)