高纯度氰化银制备工艺中试研究

蒋金平

(盛隆资源再生(无锡)有限公司,江苏 无锡 214112)

高纯度氰化银制备工艺中试研究

蒋金平

(盛隆资源再生(无锡)有限公司,江苏 无锡 214112)

对氰化银的制备方法进行了研究,确定其制备工艺条件如下:n(硝酸银)∶n(氰化钾)= 1∶1.05,滴加方式为硝酸银溶液往氰化钾溶液中滴加,搅拌速率180 ~ 200 r/min,反应温度18 ~ 20 °C,在80 °C下真空干燥7 ~ 8 h。按此工艺,可制备出含量达到99%的氰化银。

氰化银;制备工艺

Author’s address: Centillion Investment China Pte. Ltd., Wuxi 214112, China

1 前言

氰化镀银在世界范围内已经广泛使用了近百年。直至目前为止,氰化镀银方法仍然是世界公认的电镀效率高、结合力最好的一种镀银工艺。氰化银作为镀银过程中不可缺少的添加剂,一方面作为原料添加,另一方面,当电镀液中银含量降低及游离氰化物浓度升高时,氰化银的加入可有效调整电镀液中这两种离子的浓度,使镀液质量稳定,延长电镀液使用寿命。目前,一些发达国家和合资企业在医药和镀银工艺中,仍然广泛使用氰化银作为添加和调节镀液的平衡试剂,而我国由于在应用方面研发投入较少,氰化银主要依赖进口。一些电镀生产企业在生产过程中,自制氰化银用作添加剂,其生产过程是使用电解银板与计量的分析纯硝酸反应,将所得的硝酸银溶液直接加入到氰化钾溶液中,生成氰化银沉淀,过滤后随即使用,即现用现配[1]。该工艺存在两大缺陷:

(1) 硝酸银溶液中存在过量的硝酸,反应时易产生剧毒氰化氢气体。

(2) 反应生成的氰化银沉淀稳定性差,在空气或室内光条件下很容易氧化,色泽变暗变红,性状也随即发生改变。因此,高纯度氰化银制备工艺的研究具有现实意义。

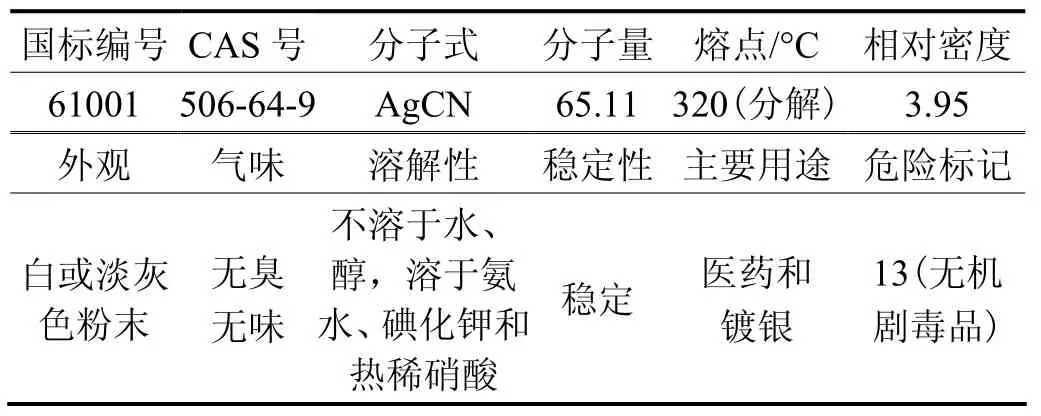

2 氰化银的物理化学性质

氰化银的物理化学性质见表1。

表1 氰化银的物理化学性质Table 1 Physical and chemical properties of silver cyanide

3 制备原理

氰化银的制备通常由氰化钾(或氰化钠)和硝酸银一步反应制得:

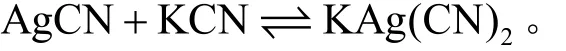

一般使用单位因为对钠离子的残余量要求控制比较严格,因此以KCN作为氰来源比较理想。由于硝酸银的光过敏及热过敏作用,反应过程极难控制。而且,当溶液中氰化钾过量时,又与氰化银配位生成氰化银钾而溶于溶液中,降低了产品的产率及含银量:

因此,反应过程中的温度、滴加方式、滴加速率、搅拌速率、烘干方式和温度、配比等都将对最终产品的质量产生直接影响。

4 工艺过程

4. 1 原料

硝酸银(市售AR级,≥99%),氰化钾(日本产,AR级,≥98%),去离子水。

4. 2 配比[2]

按理论含量计算,选择了3种方案:

(1) n(硝酸银)∶n(氰化钾)= 1∶0.95;

(2) n(硝酸银)∶n(氰化钾)= 1∶1;

(3) n(硝酸银)∶n(氰化钾)= 1∶1.05。

实验结果表明,第(1)和第(2)种方案在实际操作过程中都可能存在硝酸银过量的可能。过量的AgNO3在烘干的过程中会分解氧化,生成Ag2O,使产品变成淡黄色或褐色,并使产品在应用过程中出现不溶物沉淀。第(3)种方案因为存在略微过量的CN−而有效地保护了产品的稳定性,但会使产品的产率略微降低。试验表明,溶液中存在的 KAg(CN)2仍可在下一次的氰化银制备中循环使用或回收,因此,总体回收率将不受影响。其次,浓度对反应效果也有较大影响。一般制备氰化银钾时,硝酸银溶液浓度可高达30%。而制备氰化银时,由于考虑放热及搅拌效果,建议浓度控制在10% ~ 20%。浓度过低则降低生产效率。

4. 3 滴加方式[3]

实验过程采用两种滴加方式。第一种滴加方式是将氰化钾溶液往硝酸银溶液中滴加,第二种滴加方式是将硝酸银溶液往氰化钾溶液中滴加。试验结果表明,在反应过程中,采用第一种方式将会出现部分未及时反应的硝酸银被AgCN沉淀颗粒包裹,而阻止其继续与KCN反应。当沉淀脱水分离后,包裹在沉淀颗粒里的AgNO3将受空气氧化,持续分解成Ag2O,从而影响产品的色泽与品质。采用第二种滴加方式,因为其过程实际是先形成 KAg(CN)2,再进一步反应生成AgCN沉淀,故产品效果比较理想。

4. 4 搅拌条件及滴加速率

即便是以上两种条件控制得较好,在滴加过程中,搅拌因素的选择亦起着相当重要的作用。因为不充分的搅拌,可能造成反应过程中局部AgNO3过量,从而形成局部包裹沉淀,在接下来的老化及干燥过程中,该沉淀随即出现氧化现象,导致产品在反应结束时色泽合格,但干燥时又出现变色现象。搅拌速率过快,会造成液滴飞溅,被排气带走而损耗。良好的搅拌速率应该使反应槽中固液混合物形成稳定的旋流,搅拌器可选用三叶推进式搅拌器,并均匀控制滴加速率。试验结果表明,当硝酸银投料量为10 kg,反应釜容积100 L,采用三叶推进式搅拌器,搅拌速率控制在180 ~200 r/min时,滴加速率0.55 L/min,60 min滴加完毕,反应将达到最佳效果。

4. 5 反应温度

氰化银的合成是一个综合了复分解反应与配位的过程,其中,化合过程为放热反应,配位过程为吸热反应。因此,为防止反应主体因温度变化而发生氧化,需要对反应釜的温度进行控制。通常使用蒸汽和冷冻盐水相互切换,达到冷热调节作用,使反应釜内部温度控制在18 ~ 20 °C。结果证明,此方法制备效果较好。

4. 6 脱水洗涤

合成反应结束,老化稳定30 min,沉淀经离心脱水后,用纯净水洗涤2 ~ 3遍,以洗去溶液中的K+及离子。操作时,应尽量避免高温环境及强光照射。

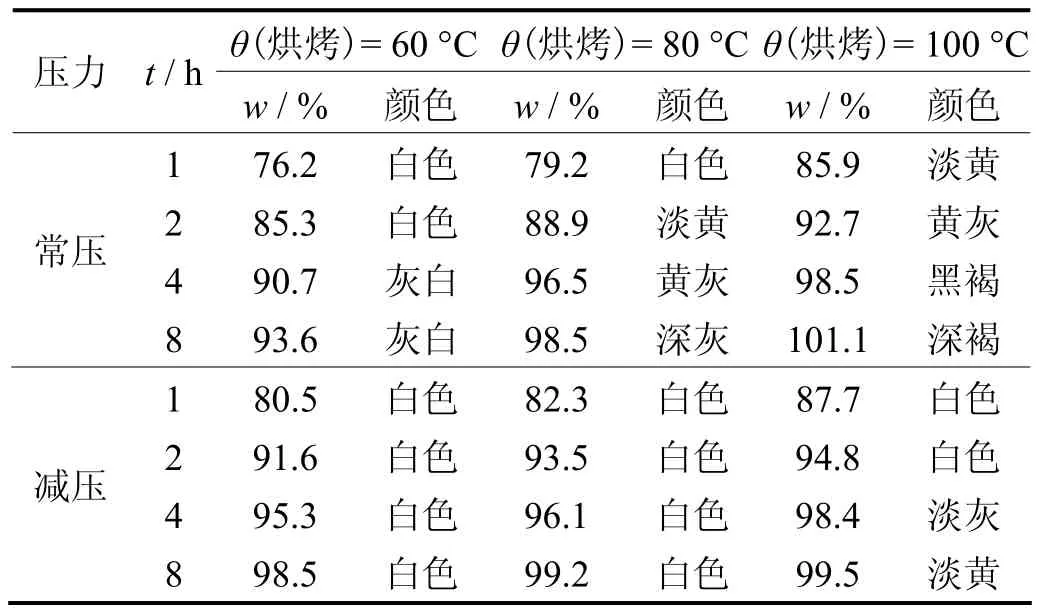

4. 7 干燥条件

氰化银在加热至320 °C时完全分解,但在未达到分解温度之前,光照、受热、及空气氧化等因素均会使其缓慢分解。因此,控制这些因素对干燥过程的影响变得非常重要。试验采用同一批半成品,在常压和减压(真空)条件下,经60、80和100 °C 3种烘烤条件进行对比研究,所得结果如表2所示。

表2 烘干条件对产品质量的影响Table 2 Influence of drying conditions on product quality

表2表明,减压、80 °C干燥条件下的结果比较理想,最佳烘干时间为6 ~ 8 h。

4. 8 工艺确定

经过多次小试与中试,得出了高纯度氰化银制备的可行性工艺及控制条件参数如下:

(1) 原料配比:n(硝酸银)∶n(氰化钾)= 1∶1.05。其中,硝酸银溶液的质量分数为30%、氰化钾溶液为20%。

(2) 滴加方式:硝酸银溶液往氰化钾溶液中滴加。

(3) 搅拌速率:以100 L搪瓷反应釜为例,采用三叶推进式搅拌器,搅拌速率180 ~ 200 r/min,滴加速率0.55 L/min,60 min滴加完毕。

(4) 反应温度:控制反应釜内部温度,使其恒定在18 ~ 20 °C。

(5) 脱水洗涤:离心脱水后,用纯净水洗涤2 ~3遍,避免高温环境及强光照射。

(6) 干燥条件:采用真空干燥工艺,温度从60 °C至80 °C渐升,烘干7 ~ 8 h。

控制好以上条件,所得氰化银含量可达99%,超过目前市场上要求的98%的标准。

5 结语

高纯氰化银的制备是一个综合而复杂的过程,不仅对反应设备及条件选择相当敏感,而且要求试验及操作人员具有胆大心细、勇于探索和尝试的敬业品格,并具有扎实的理论基础和实践经验。一旦工艺条件确定,需要严格按照操作规程进行,稍有疏忽将直接影响产品质量。经过一段时间的工艺条件试行,生产出了符合市场要求的高品质氰化银产品,填补了市场上国产产品的空白,打破了国外产品在市场上的垄断地位。该产品获得当年市科技进步奖。

[1] 曾华梁, 吴仲达, 陈钧武, 等. 电镀工艺手册[M]. 北京: 机械工业出版社, 1997.

[2] 周全法. 贵金属深加工及其应用[M]. 北京: 化学工业出版社, 2002.

[3] 周全法. 精细化工[M]. 北京: 化学工业出版社, 2001.

[ 编辑:韦凤仙 ]

Pilot-scale test study on the preparation process of highly pure silver cyanide //

JIANG Jin-ping

The preparation process of silver cyanide was studied, and the process conditions were ascertained as follows: molar ratio of silver nitrate to potassium cyanide 1 : 1.05, adding silver nitrate solution to potassium cyanide, stirring rate 180-200 r/min, reaction temperature 18-20 °C, and vacuum drying at 80 °C for 7-8 h. The content of silver cyanide prepared under the given conditions is up to 99%.

silver cyanide; preparation process

TQ131.22

A

1004 – 227X (2010) 09 – 0012 – 03

2010–01–21

2010–04–28

蒋金平(1974–),男,江苏武进人,助理工程师,技术经理,主要从事贵金属电镀试剂和环境工程资源再生研究工作。

作者联系方式:(E-mail) jiangjinping_820@126.com。