1 000 MW机组超超临界塔式锅炉调试

徐小琼,潘国清

(浙江省电力试验研究院,杭州 310014)

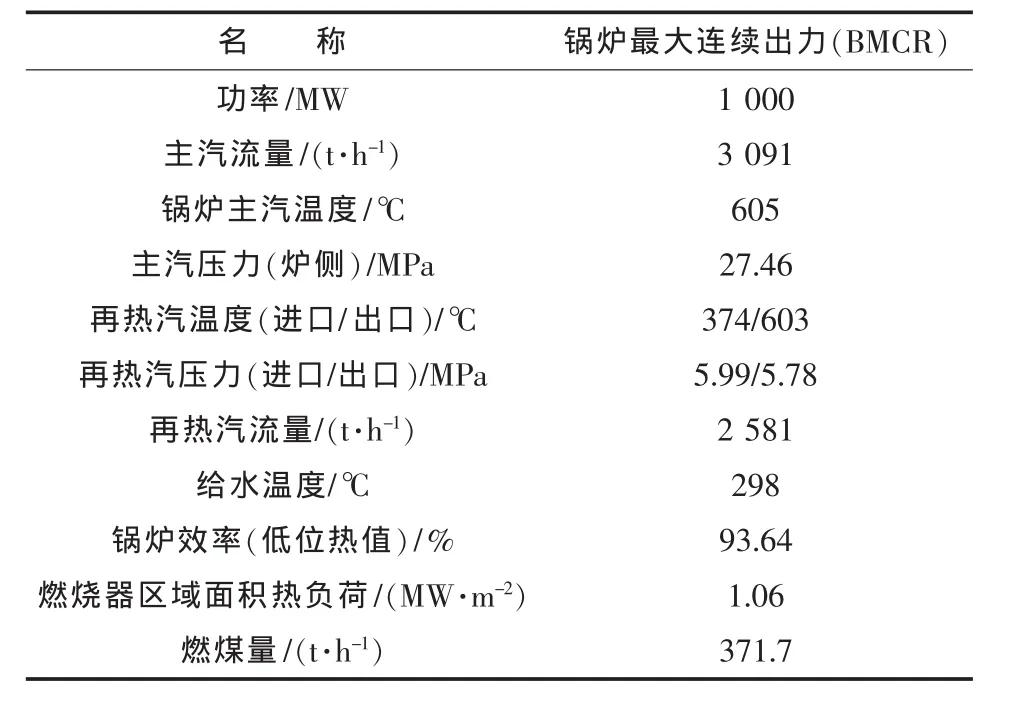

1 000 MW机组塔式锅炉在我国火力发电厂中应用较少,神华国华浙江宁海电厂二期2×1 000 MW扩建工程超超临界塔式锅炉由上海锅炉厂有限公司制造,是变压运行螺旋管圈直流炉,一次再热、采用单炉膛单切圆燃烧方式、平衡通风、运转层以上露天布置、固态排渣、全钢构架、全悬吊结构。炉膛由膜式壁组成,水冷壁采用螺旋管加垂直管的布置方式。炉膛上部依次分别布置有一级过热器、三级过热器、二级再热器、二级过热器、一级再热器、省煤器。锅炉主要参数见表1。

经过锅炉冷态通风试验、蒸汽吹管、整套启动的各个调试阶段,解决了调试过程中碰到的相关问题,掌握了1 000 MW超超临界塔式锅炉的调试技术。

1 锅炉冷态通风试验

(1)二次风标定。燃烬风(SOFA)层及各层二次风的风量测速装置为普通的机翼式测速装置,用标定过的靠背管对测速装置进行实际流场情况下的风量标定试验。

表1 锅炉主要参数

(2)一次风煤粉管均匀性测定。通过调节磨煤机出口煤粉管上的可调缩孔,使同台磨煤机煤粉管的风速偏差小于5%,保证煤粉管风粉的均匀性。

(3)磨煤机进口风道流场测量,对制粉系统的正常运行有重要意义,为了研究磨煤机进口风道的流场对风量测量的影响,磨煤机进口风道流场测试结果见图1。由图1可见,磨煤机进口风道流场比较均匀,在磨煤机进口风道上安装有两套测量装置,每套测量装置有多个取压探头,具有较好的代表性。从制粉系统热态运行的情况来看,磨煤机入口风量测量比较准确,能满足制粉系统正常运行和自动控制的要求。

图1 磨煤机进口风道流场

(4)省煤器出口流场的均匀性对锅炉蒸汽温度偏差有较大的影响,对流场的测试可以为燃烧调整试验提供依据,测试结果见图2。从图2可以看出,省煤器出口流场比较均匀。

图2 省煤器出口冷态流场

(5)二次风门挡板特性,通过通风试验,得到燃烧器各个风门挡板的特性曲线。确定各个负荷工况下燃烧器风门的开度,为燃烧调整试验提供方便。通过风门的风量可用以下公式计算:

式中:Q为风量;K为系数;Δp为挡板前后压差;T为空气温度。

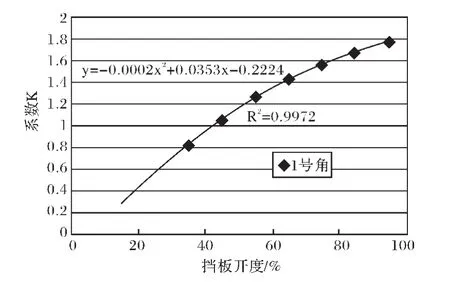

挡板系数K随着挡板开度的变化而变化,图3是通过试验得到的SOFA 1号角燃烧器挡板流量系数K的特性曲线。

图3 SOFA燃烧器挡板流量系数K特性曲线

在调试过程中的各个负荷段,控制每个角的二次风流量在100~120 t/h,锅炉运行良好。通过二次风箱与炉膛压差和需要的风量可以计算挡板的系数K,由图可以大致确定挡板开度,在锅炉实际运行中作为二次风调整的依据。

(6)炉内流场测试。进行模拟满负荷工况下的炉内冷态空气动力场试验,观测炉内切圆和炉内贴壁风速情况,为燃烧调整试验提供依据。

2 锅炉蒸汽吹管

锅炉冲管采用一步法稳压吹洗,主蒸汽系统和再热蒸汽系统一次吹洗。先进行主蒸汽系统和再热器系统串冲,高压旁路管路在主蒸汽系统和再热蒸汽系统吹洗的过程中穿插进行。由于再热器进口压力较低,锅炉本体吹灰管路在稳压冲管时同时进行。其余需用主汽冲洗的小系统安排在主蒸汽系统和再热蒸汽系统冲洗干净后再进行冲洗。冲管过程中严格控制了过热器汽温不超过420℃和再热器出口汽温500℃。

稳压吹管时同时投用3套制粉系统。期间对A、B、C磨和B、C、D磨两种组合方式进行了比较。发现两种磨煤机组合都能满足稳压吹管的要求,水冷壁温度比较均匀,没有出现较大偏差。吹管阶段进行了锅炉的转干态运行,为机组整套启动打下基础。

3 低负荷稳燃

3.1 燃烧器的设计特点

锅炉采用燃烧器组的燃烧组织方式,A、B磨为一组,C、D磨为一组,B、C磨燃烧器中心线之间的距离有5.03 m(B磨上层燃烧器和C磨下层燃烧器中心线之间的距离为3.43 m),这个距离比传统燃烧器的距离偏大。锅炉设计B层燃烧器用等离子点火。

3.2 低负荷下的稳燃试验

因B层燃烧器的火炬对C层燃烧器的燃烧支持作用较强,所以启动C磨的条件比较有利。调试过程中发现利用B磨的点火能量点燃C磨也存在一些问题,经过试验发现在B磨煤量大于50 t/h,且C磨的煤量带到40 t/h后,火焰趋于稳定,才可以考虑完全退出油枪运行。

由于锅炉设计的燃烧器BC层间距比AB层间距大,在 B磨投用煤量 50 t/h以后,对A、B、C层燃烧器区域的温度进行测试,结果见表2。

测试结果表明,两层燃烧器喷口的烟气温度比较接近,A层燃烧器附近的温度略低。从实际投用结果看,投用A制粉系统也能正常运行,为机组启动阶段选择制粉系统带来较大的灵活性。

锅炉断油最低稳燃负荷试验表明锅炉低负荷工况下能稳定运行。在6号机组锅炉断油最低稳燃负荷试验期间,保留B、C制粉系统运行,运行正常。

3.3 稳燃措施

合理的配风方式有利于燃烧稳定,调试期间对配风方式进行了摸索。主要措施有:

(1)适当提高煤粉细度,磨煤机旋转分离器转速设定在70%左右。

(2)适当降低煤粉喷口速度,但要保证煤粉管风速在18 m/s以上。

(3)提高磨煤机出口煤粉混合物的温度。

(4)合理的二次风配风。风箱与炉膛差压控制在0.7 kPa左右,投运燃烧器的二次风量控制在100 t/h,根据燃烧器的特点,适当关小油二次风开度,有利于煤粉燃烧。

4 水冷壁管壁温度不均匀问题

6号锅炉在整套启动期间后墙107管60HAD 30CT119点在湿态状态下管壁温度与周围管壁温度一样,无异常偏高,当锅炉由湿态转至干态运行时该点温度就迅速高于相邻管壁温度,最高温差有70~80℃。对此采取了以下措施:

(1)在停炉过程中采取热炉放水对水冷壁金属管进行冲洗。锅炉熄火后压力降至1.5 MPa时,将锅炉水冷壁内的炉水通过疏水电动门排放。进行了上述操作后,该点温度仍比较高。

(2)割管检查,用压缩空气吹洗,未发现有异物堵塞的现象。

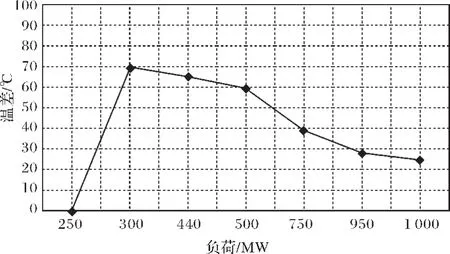

(3)快速变给水流量试验。在锅炉500 MW负荷时,快速改变给水流量200 t/h,给锅炉水冷壁管内工质一个较大的扰动,破坏管内可能存在的膜态沸腾,从而降低管壁温度。通过试验,认为107管管壁温度偏高,是由于107管比其它水冷壁管长,与周围管子存在较大的阻力偏差,吸热量大。随着机组负荷达到800 MW以上,给水与蒸汽流量的不断增大,温差相对变小但还是有20℃左右,见图4。可见温差大小与当时的过热度有密切关系,过热度越高,温差越大。

图4 水冷壁107管管壁温度偏差随负荷变化情况

5 炉膛出口烟温偏差

炉膛出口烟温偏差是炉膛内的流场造成的。可水平调整摆角的喷嘴,摆角可水平调整+25°~-25°。SOFA的水平调整对燃烧效率也有影响,通过燃烧调整得到最佳角度,确定为SOFA燃烧器反切15°。同时测量炉膛温度,调整燃烧器配风使火焰居于炉膛中心。

表2 锅炉燃烧器区域的温度测试结果 ℃

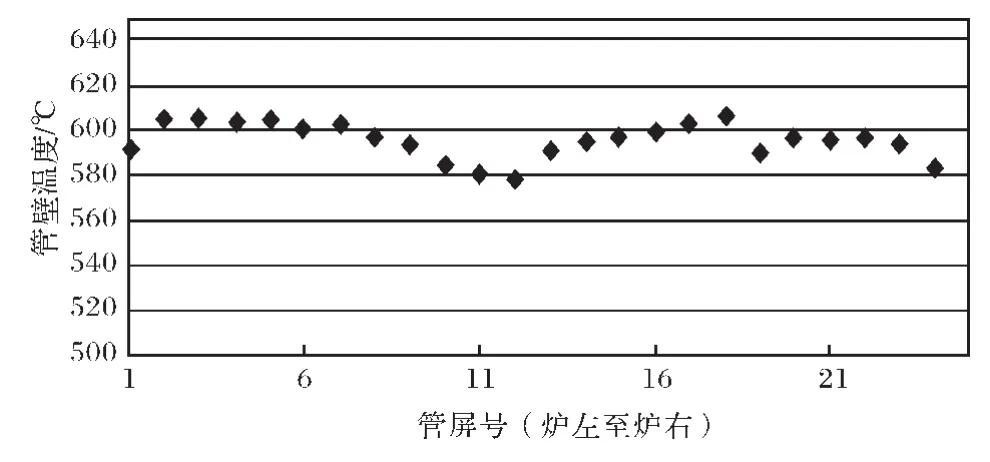

炉膛出口烟气温度或速度的不均匀性会导致末级过热器和再热器受热面金属温度不一致。塔式炉中烟气向上流动,穿过无阻流板的受热面后,气流的热量分布方式几乎没有发生变化。因此,过热器和再热器出口的汽温偏差就小得多了。末级过热器处烟气温度较高,实际测量存在一定的难度,但可以从金属的管壁温度进行初步的判断。从图5可以看出,金属管壁温度比较均匀,最大温差为28℃。

图5 末级过热器管壁温度

6 制粉系统调整试验

对磨煤机动态分离器调节性能进行试验,了解磨煤机动态分离器不同转速对煤粉细度的影响。试验时保持磨煤机出力74 t/h、通风量129 t/h不变,通过调节旋转分离器转速变化,分别在磨煤机出口的4根煤粉管上抽取煤粉样进行细度分析,了解磨煤机动态分离器不同转速变化与煤粉细度之间的关系,磨煤机动态分离器转速对煤粉细度的影响见图6。

由试验结果可知,磨煤机动态分离器是调节煤粉细度的最直接和有效的手段,磨煤机动态分离器转速增大,煤粉变细,说明有相当一部分煤粉又重新进行了碾磨,增加了磨煤机电耗,降低了制粉系统的经济性。

7 结论

图6 磨煤机动态分离器转速与煤粉细度的关系

(1)认真仔细的锅炉冷态通风试验,锅炉一次风、二次风标定,一次风配平工作是锅炉稳定良好运行的基础,通过二次风挡板特性研究,控制燃烧器各角的二次风流量在100~120 t/h,锅炉燃烧良好。

(2)用A、B、C磨和 B、C、D 磨两种组合方式都能满足稳压吹管的要求,水冷壁温度比较均匀,没有出现较大偏差。锅炉吹管阶段进行了锅炉的转干态运行,为机组整套启动打下基础。

(3)低负荷时合理的配风方式有利于燃烧稳定,A、B磨和B、C磨组合都能正常运行。适当关小油二次风门开度,有利于煤粉燃烧。

(4)满负荷时末级过热器金属管壁温度比较均匀,最大温差为28℃,说明塔式锅炉烟气温度分布还是比较均匀的。

(5)制粉系统调整试验表明调整动态分离器转速能调节煤粉细度,满足锅炉高效运行的要求。

[1]黄新远.电站锅炉运行与燃烧调整[M].北京:中国电力出版社,2007.

[2]冯俊凯,沈幼庭.锅炉原理及计算[M].北京:科学出版社,1995.

[3]岑可法.锅炉燃烧试验研究方法及测量技术[M].北京:水利电力出版社,1987.