灭磁仿真计算与灭磁回路性能参数校核分析

吴跨宇,杨 涛

(浙江省电力试验研究院,杭州 310014)

发电机灭磁是发变组发生故障时消除故障、防止事故扩大的最后防线。发电机安全、可靠和快速的灭磁能力直接决定了发电机、主变压器等主设备的安全水平。

考验灭磁系统安全性和可靠性,往往是通过检验发电机空载误强励(以下简称空载误强励)和发电机额定负载下机端突然三相短路且不切除短路点(以下简称短路灭磁)两种最恶劣的灭磁工况下是否能安全可靠灭磁作为标准。而灭磁主回路中灭磁开关和灭磁电阻的特性参数决定了各种工况下灭磁的安全可靠性和灭磁速度。

随着汽轮发电机容量的不断增大,其灭磁系统的配置要求也在不断提高。为保障采用自并励励磁系统的大型汽轮发电机组的安全,有必要从灭磁开关的性能参数和不同灭磁电阻特性出发,通过仿真计算来研究和检验不同配置下的灭磁安全可靠性和快速性。

1 发电机灭磁过程及其要求

自并励励磁是目前大型发电机普遍采用的励磁形式,灭磁速度比其他励磁形式更快,但同时对灭磁主回路各组件提出了更高要求,采用直流侧灭磁开关灭磁的典型主回路如图1所示。

灭磁回路主要由灭磁开关、灭磁电阻Rx及用于反向阻断和正向导通控制的串联可控硅组成。灭磁开关跳开切断转子电流后,由于发电机转子是个巨大的电感,根据磁链守恒原则,转子电流不会突变为零。灭磁开关跳开且满足公式(1)描述的条件后,转子电流从灭磁开关—整流桥回路转移进入灭磁电阻回路进行灭磁。

式中:UFCB为灭磁开关弧压;UE为灭磁开关跳开瞬间整流桥电压;URxMax为灭磁电阻承受最大灭磁电流瞬间的电压。

图1 自并励励磁系统灭磁主回路

随着转子电流在灭磁电阻中流通,发电机转子磁场储能被消耗,最后发电机转子电流衰减到零。机端电压由于阻尼绕组的作用,以比励磁电流稍慢的速度衰减到残压,灭磁完成。

可见决定灭磁是否能安全可靠完成的主要因素有三方面,一是灭磁开关断流能力;二是灭磁开关跳开瞬间各电压能满足公式(1)的要求;三是灭磁电阻能在整个灭磁过程保证转子电流正常流通。

2 发电机灭磁回路组件主要参数

2.1 灭磁开关主要参数

2.1.1 最大断流能力

不同于一般交流回路开关可以通过过零点断开的方式来降低对断流能力的要求,发电机励磁电流是直流电流,不存在交变过零点,因此直流灭磁开关的断流能力非常重要。

根据大量仿真计算结果可知,短路灭磁工况下,最大发电机转子电流可达到数倍额定励磁电流。灭磁开关成功断流是成功灭磁的首要条件。

2.1.2 灭磁开关弧压

灭磁开关弧压是开关断开直流电流主触头两侧产生电弧时的最大电压。如果弧压不能满足公式(1)要求,转子电流不能转移进入灭磁电阻灭磁,灭磁开关跳开后转子电流将继续流过拉弧的灭磁开关,长时间拉弧通流轻则导致灭磁开关烧毁,重则事故扩大。

灭磁开关正常跳开时,励磁系统会控制整流桥进入逆变状态提供反向的整流桥电压UE,或封锁触发脉冲以通过交流电压反转产生反向UE,大大降低满足公式(1)时的开关弧压要求。然而,发生误强励时励磁系统往往已经故障失控,整流桥非但不能提供反向UE,反而输出一个正向的数倍于额定励磁电压的强励电压。此时,要求开关有非常高的弧压才能同时满足公式(1)要求。

2.1.3 典型汽轮发电机误强励灭磁事故

采用全进口自并励励磁系统的某电厂新投产600 MW汽轮发电机组,在发电机进行PSS试验时出现误强励。灭磁开关跳开前励磁电流最大值已达到约13 000 A,3倍于发电机额定励磁电流。灭磁跳开后600 ms内转子电流未能转移进入灭磁电阻。来自灭磁开关的电弧导致整流桥的交流侧铜排短路,最大励磁变二次电流达到13倍额定值。进而事故扩大导致励磁控制柜和邻近整流柜烧毁,整套励磁系统几乎报废。这是一起典型的由于灭磁开关参数匹配不足引起的事故。

2.2 灭磁电阻类型特性与参数

2.2.1 灭磁电阻类型与伏安特性

常用的灭磁电阻主要有线性电阻、碳化硅(SiC)非线性电阻和氧化锌(ZnO)非线性电阻3种。目前在进口励磁系统中多采用SiC灭磁电阻,而国产励磁设备则更倾向于使用ZnO灭磁电阻。3种电阻的伏安特性如图2所示。

图2 线性电阻、SiC电阻和ZnO电阻伏安特性

图2可见,线性电阻伏安特性是一条直线。SiC非线性电阻随着电流的升高电压逐渐升高,但是特性较软。ZnO灭磁电阻特性较硬,电流变化对电压的变化影响不大,电压几乎保持恒定值。但无论是SiC还是ZnO非线性电阻,由于可以在灭磁过程中后期提供更高的转子电压,理论上灭磁速度应明显快于线性电阻。

2.2.2 SiC与ZnO灭磁电阻性能比较

SiC非线性电阻特性较软,漏电流大需要串联跨接器反向截断和正向灭磁控制,其较软的特性也导致灭磁速度较ZnO慢。由于SiC电阻阀片被击穿后呈开路特性,因此SiC电阻单阀片间的并联运行相对简单。目前使用的SiC均流、均能和均温系数不高,是潜在的安全隐患。另外,SiC由于可承受极限温度较高,单片能容量较ZnO大。

ZnO非线性电阻特性较硬,具有灭磁速度快的优点,同时,漏电流问题不明显,可以通过灭磁开关常闭结点接入。但在小电流时相对SiC增加了灭磁开关换流难度。由于ZnO被击穿后呈现短路物理特性,并联时需要在每个支路上串联快速熔断器,增加成本的同时也增加了空间要求,降低了可靠性。

2.2.3 灭磁电阻涉及灭磁安全的主要参数

灭磁电阻的参数选择对灭磁安全的影响是多方面的,如果发电机转子电流成功转移进入灭磁电阻,短路数倍于额定励磁电流的转子电流,如果超过灭磁电阻阀片承受能力,则容易出现灭磁电阻击穿和边缘放电现象。击穿会导致单片灭磁电阻报废,并且将本应由被击穿的电阻承受的电流转嫁至其他并联电阻而进一步增加其电流负担。边缘放电容易使整串灭磁电阻烧毁,电弧则容易导致附近电气设备的短路而扩大事故。

灭磁电阻能容量是涉及灭磁电阻安全的主要指标。空载误强励和短路灭磁时,灭磁电阻将承受最大灭磁能量。如果考虑均流、均能和均温系数后的设计能容量小于上述两种严重故障工况灭磁能量,将导致灭磁电阻损坏和灭磁失败。

3 严重故障工况灭磁仿真

3.1 基于Matlab/Simulink软件的灭磁仿真

要精确、科学地研究灭磁过程,采用实际发电机模型和参数进行灭磁仿真,获得灭磁过程中各电气量波形和数据尤为必要。

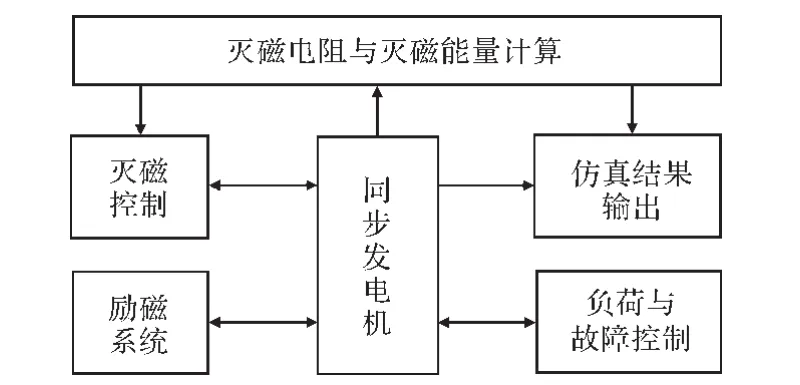

利用Matlab/Simulink软件分别搭建空载误强励和发电机额定负载机端三相短路仿真系统,结构示意如图3所示。其中同步电机采用Sim-PowerSystems中的Synchronous Machine pu Standard模块。

图3 Matlab/Simulink灭磁仿真系统示意图

空载误强励灭磁仿真由励磁控制发电机至空载额定运行后,将整流桥触发角强制为15°强励角。实时计算的强励电压输入到转子绕组后发电机电压急剧升高。过压保护按1.3倍0.5 s整定,保护动作后灭磁开关跳开并将励磁电压直接置零,根据转子电流计算的非线性灭磁电阻实时阻值被加入到发电机转子绕组。灭磁过程中对根据转子电流实时计算的灭磁电阻功率进行积分得到灭磁能量。

短路灭磁仿真与空载误强励灭磁类似,区别在于故障控制模块在发电机稳态额定负荷时,直接将三相短路故障接入发电机定子出口,并模拟保护0.1 s后动作,跳灭磁开关灭磁。

3.2 灭磁仿真采用的参数

由于灭磁仿真是理想化过程,并不考虑灭磁开关拉弧和转子电流的转移过程中能量损耗。因此,决定灭磁能量和最大电流的主要是故障类型和灭磁电阻的特性参数。

仿真均采用国内为600 MW发电机配套的实际电阻参数。其中,线性灭磁电阻为某国产励磁采用的配置,阻值0.14 Ω,能容量5.6 MJ。另根据DL/T 650-1998《大型汽轮发电机自并励静止励磁系统技术条件》要求,线性灭磁电阻阻值宜选为转子热态电阻值的2~3倍。被仿真机组的转子电阻为0.075 5 Ω(15℃),因此仿真对象增加了一项阻值0.2 Ω的线性灭磁电阻。

SiC采用ABB公司Unitrol5000系统配套的英国M&I公司的产品。单组件能容量为1.1 MJ,5组并联容量5 MJ,5组件并联后的整组非线性特性公式为:

ZnO非线性灭磁电阻采用国内某公司生产的产品,典型配置为54片,采用2串27并的接线方式。单电阻阀片能容量100 kJ,整组额定容量5.4 MJ,灭磁电阻整组典型伏安特性由式(3)描述:

3.3 灭磁仿真结果及其分析

3.3.1 发电机空载误强励灭磁仿真结果与分析

600 MW汽轮发电机自并励励磁系统不同灭磁电阻配置的空载误强励灭磁仿真结果如表1。

表1 不同灭磁电阻空载误强励灭磁计算结果

由表1可见,与理论分析一致,非线性灭磁电阻的灭磁速度要快于线性灭磁电阻。灭磁电阻阻值越大,灭磁速度越快,灭磁电阻消耗的能量亦越大。几种灭磁电阻的灭磁能量基本相当。

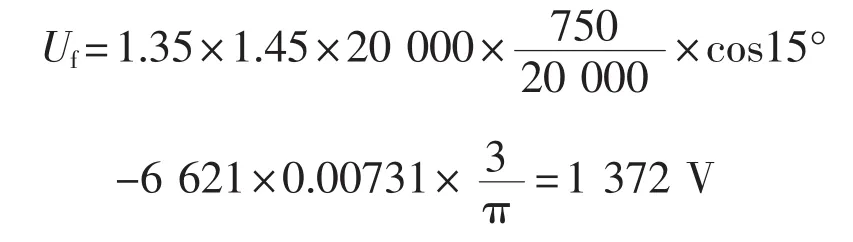

空载误强励灭磁过程中,由于整流桥不仅未提供反向电压帮助转子电流转移,反而提供正向的强励电压。发电机误强励整流桥输出电压由式(4)决定:

式中:Uf为励磁电压;Ut为机端电压;KPPT为励磁变变比;ZPPT为励磁变短路阻抗折算值。

根据仿真结果,最高机端电压达到1.45倍额定电压,灭磁开关跳开瞬间整流桥输出的强励电压为:

不同灭磁电阻的开关弧压要求如表2所示。

3.3.2 发电机三相短路灭磁计算结果与分析

发电机额定负载机端突然三相短路不切除短路点跳开关灭磁的计算结果如表3所示。

表2 不同灭磁电阻空载误强励灭磁开关弧压要求

表3 不同灭磁电阻短路灭磁计算结果

由表3可见,非线性灭磁电阻的灭磁速度要快于线性灭磁电阻。灭磁电阻阻值越大,灭磁速度越快,灭磁电阻消耗的能量亦越大。

值得注意的是,转子电流在定子短路后由周期分量和非周期分量两部分组成。考虑到灭磁开关可能在转子电流峰值处断开,表3中的IfMax按照周期分量和非周期分量叠加后的转子电流在灭磁开关断开后的第一个峰值来计算。结果显示IfMax达到13 200 A,因此短路灭磁过程中灭磁开关的断流能力成为灭磁安全的首要问题。

由于短路时整流桥输出电压为零,灭磁电阻两端在IfMax下的电压UfMax即为开关弧压要求。非线性电阻的伏安特性使得电阻两端的电压仍控制在1 000 V水平。而线性电阻在大转子电流下产生了很高的电压,0.2 Ω线性灭磁电阻的电压则高达2 640 V,严重威胁灭磁安全和转子绕组绝缘安全。

开关成功断流灭磁开始后,对于灭磁电阻可能承受的最大电流,也应该按照灭磁开始后的第一个峰值IfMax考虑。此时灭磁电阻的最大电流承受能力和能容量成为保障灭磁安全可靠完成的决定因素。

4 灭磁主回路参数计算方法建议

4.1 灭磁主回路设备的性能评价

为保障大型机组安全,无论是新建电厂的灭磁回路设计选型还是已投产电厂的灭磁回路安全性校核都应结合实际参数下的空载误强励和三相短路灭磁仿真,重点就灭磁开关断流能力、开关弧压、灭磁电阻伏安特性及参数、灭磁电阻最大电流承受能力和能容量进行性能评价和校验。

在大电流和大能量下,SiC和ZnO均可能出现单片电阻甚至单组件损毁退出。因此,除上述参数外,还应注意对灭磁电阻单个甚至多个电阻片退出的情况进行计算,确保灭磁安全。

4.2 灭磁开关断流能力校核工况

灭磁开关需要断开的最大电流出现在发电机短路灭磁工况,断流能力要求应该按照短路灭磁过程中灭磁开关跳开后第一个转子电流周期分量和非周期分量叠加的峰值作为依据。

4.3 灭磁开关弧压要求

采用线性灭磁电阻时,最高弧压要求同时出现在空载误强励和短路灭磁两种工况灭磁过程。采用非线性电阻时,开关弧压要求应该以空载误强励灭磁初始时刻的电阻电压与强励电压之和作为依据。根据仿真结果,出现的最大弧压要求为采用0.2 Ω线性灭磁电阻三相短路灭磁时的2 696 V。采用ZnO时,最大弧压要求也达到2 423 V,对于一般灭磁开关这个弧压水平的要求相当高。

对于在600 MW汽轮发电机组自并励励磁系统中大量使用的灭磁开关,例如ABB的HPB-81/82S型开关,在没有给出明确试验报告指出开关弧压的情况下,应该通过开关断流试验来获取实际弧压数据。鉴于国内出现过由于弧压不足导致的灭磁事故,对照计算结果和目前主流灭磁开关的弧压水平,开关弧压应当作为灭磁系统设计选型的重点关注参数。

4.4 灭磁电阻最大承受电流校验

不考虑开关损耗前提下,灭磁电阻最大电流应与灭磁开关最大断流数据一致。根据计算,600 MW汽轮发电机组的灭磁最大峰值电流可以达到13 200 A。根据M&I公司提供的SiC电阻资料,单组最大承受电流为6 000 A,5组最大电流为30 000 A。然而试验研究发现SiC电阻均流性能不高。因此,考虑了实际均流系数后的最大电流承受能力,仍是配置SiC灭磁电阻的灭磁系统安全校验的一个重要参数。

4.5 灭磁电阻能容量

仿真结果显示,空载误强励和短路灭磁两种最严重故障工况下灭磁电阻消耗能量水平相近,且能容量配置达到了40%的冗余度。但值得注意的是,非线性电阻并联运行由于存在特性偏差,存在均流和均能问题。SiC电阻在并联运行过程还存在负温度系数效应,进一步降低了能容量的冗余度。因此,需要综合考虑所配置灭磁电阻的均流、均能、均温系数和负温度系数等影响,才能获得实际的非线性灭磁电阻能容量冗余度。尤其对于选用进口SiC电阻的灭磁系统,全面的能容量校验应作为仅次于开关弧压的重点。

4.6 电阻类型选型与灭磁时间

在保证安全、可靠灭磁的前提下,灭磁时间的长短直接决定了发变组故障切除的快慢和损失程度。灭磁时间越短,对发变组主设备的安全越有利。

由于线性电阻存在灭磁速度慢的致命弱点,限制了其在采用自并励励磁的大型发电机中应用。而SiC和ZnO非线性电阻由于灭磁速度较快,近年来得到广泛应用。仿真结果表明,除了电阻阻值越大灭磁速度越快的结论外,表征电阻非线性特性的指数系数越小,即电阻伏安特性越硬,灭磁速度也相应越快。在其他条件允许情况下,应优先选用非线性特性指数小的电阻类型。同时,针对灭磁电阻阻值越大,灭磁速度越快但对开关弧压和电阻能容量要求也更高的矛盾,在实际应用中可以根据计算结果来优化组合非线性电阻的串并联电路结构,综合考虑开关弧压、电阻能容量和电阻阻值的参数配置,在保证灭磁安全的前提下以更经济的配置来获得更快的灭磁速度。

5 结语

在分析线性电阻、SiC非线性电阻和ZnO非线性电阻特性基础上,通过采用不同灭磁电阻的空载误强励和短路灭磁仿真,结合灭磁过程中涉及安全性的关键问题,详细说明了灭磁开关弧压、断流能力、灭磁电阻特性、电流承受能力和能容量对灭磁过程安全可靠性和灭磁速度的影响。

综合理论分析和仿真结果,提出了灭磁回路各组件应该重点校核的参数,给出各个参数的校核方法和工况建议。综合考虑开关弧压和灭磁快速性要求,建议通过电阻阀片串并联优化,采用兼顾弧压和灭磁速度的非线性电阻作为大型发电机灭磁电阻配置。以上分析也为灭磁系统设计选型,对已投入运行的灭磁系统进行性能评价和安全性校核提供参考。

[1]DL/T 650-1998大型汽轮发电机自并励静止励磁系统技术条件[S].北京:中国电力出版社,1998.

[2]吴跨宇,竺士章,陈新琪.发电机严重故障工况灭磁仿真分析[J].大电机技术,2009(5):49-52.

[3]梁建行.发电机灭磁系统几个技术要求的讨论[J].水电自动化与大坝监测,2005(3):45-50.

[4]陈贤明,朱晓东,王伟.水轮发电机空载灭磁仿真研究[J].水电自动化与大坝监测,2005,29(3):40-44.

[5]庞秀岚,杨云峰,陈福山.我国水轮发电机灭磁技术的进展[J].水力发电,2007,33(11):82-84.

[6]符仲恩.磁场断路器移能换流灭磁过程分析[J].大电机技术,2007(2):54-56.