省略煮茧工序对生丝品质及织物的影响

徐凡凡

(达利丝绸(浙江)有限公司,浙江 新昌 312500)

省略煮茧工序对生丝品质及织物的影响

徐凡凡

(达利丝绸(浙江)有限公司,浙江 新昌 312500)

通过缫丝实验测定了在缫丝工艺中省略煮茧工序,对不同产地、茧层率差异较大、解舒率较好的桑蚕干茧所缫生丝的品质及织物品质的影响。结果表明,若省略煮茧工序将会对生丝品质、织物品质、缫折产生影响,且弊多利少。

桑蚕茧;煮茧;缫丝;生丝品质

随着东桑西移的推进,缫丝业在广西、云南迅速发展壮大。但在快速发展的同时,许多企业由于没有完善的技术和管理支持,使得生丝质量存在一些问题。达利丝绸(浙江)有限公司作为国内最大的丝绸面料生产基地之一,每年桑蚕丝用量达1 000 t左右。为此笔者必须经常走访供应商,对质量管理进行评估,在走访过程中发现部分缫丝企业为节约能源与人力资源,在缫丝过程中将煮茧工序省略——即只将干茧真空吸水渗透后直接上自动缫丝机缫丝。实际生产中采用不煮茧和正常煮茧两种工艺所生产的生丝在生丝品质和其织成绸缎面料在质量上究竟有何不同?解答这一问题对缫丝企业在选择生产工艺上具有现实指导意义,为此笔者通过缫丝实验进行了对比分析。在实验中只对解舒较好,茧层厚薄不同的原料茧作了试验。对茧层率不同,解舒率较差(解舒率低于50 %)的原料茧,笔者作了一次预试验:解舒率为52.2 %的新昌早中秋茧(茧层率44.5 %)和解舒率为44.8 %的新昌夏茧(茧层率48.1 %),经真空渗透(渗透工艺与本次实验同)后直接上FY501型自缫机(茧质鉴定用)上缫丝,测得其解舒率分别为44.1 %和33.8 %,已经不适应自缫工艺,失去试验的意义,故对解舒差的原料茧不再进行试验。

1 实验部分

1.1 实验材料

实验采用茧层率较厚的云南正春(茧层率50.05 %)和茧层率较薄的广西秋(茧层率47.2 %)庄口的干茧为缫丝试验用原料。

1.2 实验方法

取已剔除次、下茧的云南正春干茧50 kg/份,共2份,其中一份为正常煮茧区——A1区(对照区)、另一份为不煮茧试验区——A2(试验区);

取已剔除次、下茧的广西秋干茧55 kg/份,共2份,其中一份为正常煮茧区——B1(对照区),另一份为不煮茧试验区——B2(试验区);

A1、A2、B1、B2共4区进行缫丝试验。所有试验区除自缫机车头索绪温度略有不同外,其他缫丝复摇工艺条件都一致。缫丝对比试验在杭州震远丝绸有限公司同一组飞宇2000型自动缫丝机上进行,缫制23.3 dtex规格厂丝。

1.3 实验数据

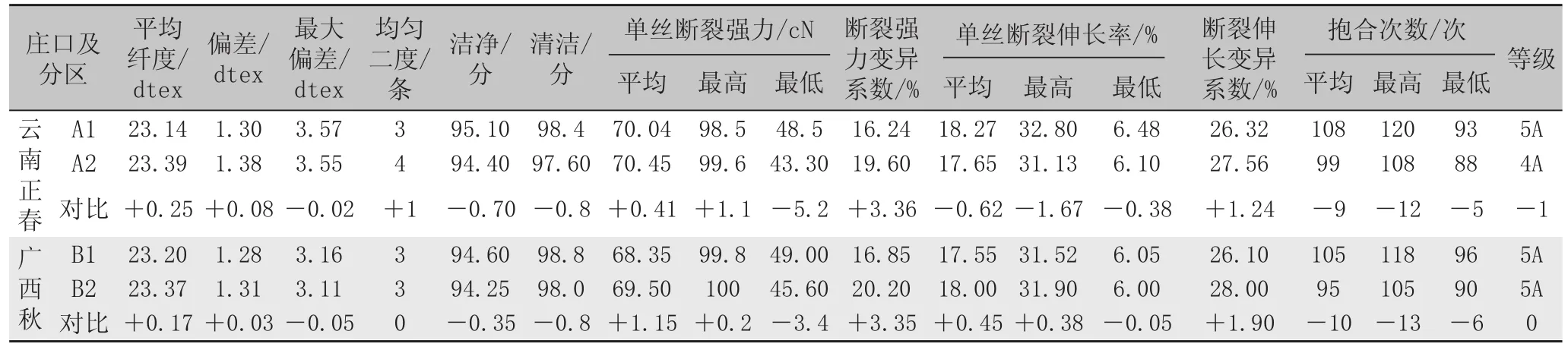

云南正春与广西秋缫丝试验数据(隔0.5 h所测定数据的平均值)如表1所示。

将云南正春A1、A2两区生丝与广西B1、B2两区生丝分别按GB/T 1798—2008《生丝试验方法》进行检验(在达利公司纤维测试室进行),拉伸断裂强力与拉伸断裂伸长测试在YG020B单丝强力仪上进行,测试数据如表2所示。

2 结果与讨论

2.1 省略煮茧工序对蚕茧缫丝生产的影响

1)通过表1可以看出,省略煮茧工序时缫丝生产的影响:实缫解舒率 省略煮茧工序对茧层较薄且解舒较高的原料茧有影响但影响不大。但对茧层厚且解舒好的原料茧,其影响稍大,一般解舒率至少减少4~5个百分点,这将造成添绪点增加,直接影响生丝均匀度变化与偏差指标。

表1 云南正春与广西秋缫丝试验数据Tab.1 Test Data of Filature from Spring Cocoon in Yunnan and Autumn Cocoon in Guangxi

表2 生丝品质测试数据Tab.2 Test Data of Silk Quality

2)实缫万米吊糙次数 省略煮茧工序在缫丝过程中使得茧层厚的茧子万米吊糙次数增加,经实缫观察分析,万米吊糙次数增加主要在中、内层。

3)实缫光折 省略煮茧工序因丝胶溶失率的减少,会明显降低缫折,尤其是解舒较好、茧层较薄的茧子缫折降幅较大;而茧层较厚的茧子,因解舒率下降幅度稍大,导致重复索绪次数增多,索绪丝量及尴尬薄皮增多而导致缫折下降幅度不大。

4)缫丝产量 省略煮茧工序对茧层薄、解舒好的原料茧产量影响不大,而对茧层厚的茧子影响稍大,主要是万米吊糙致使缫丝运转率降低之故。

5)缫丝工的观察 不煮茧缫丝的落绪茧有所增多,尤其是茧层厚的茧子,而且不煮茧的原料茧在理绪时绪丝手感稍粗糙。

2.2 省略煮茧工序对生丝质量的影响

1)通过观察表2,可以看出省略煮茧工序对生丝质量的影响:生丝纤度偏差、纤度最大偏差、均匀二度变化 省略煮茧工序对生丝纤度偏差、纤度最大偏差、均匀二度变化等指标有影响但影响不大,而以上质量指标总体上较正常煮茧缫制的生丝略低。尤其对茧层厚和单纤度较粗的原料茧影响较为明显,这是因为省略煮茧工序造成茧层厚的蚕茧解舒率降低,导致添绪点增加而使添绪方差增大,最终引起相关指标下降。

2)生丝洁净与清洁指标 洁净与清洁是描述生丝质量的一个重要指标,织厂在对生丝质量要求中,洁净更是放在首位。省略煮茧工序会使茧层厚的原料茧所缫的生丝洁净和清洁成绩下降,通过黑板检验发现,A2区比A1区、B2区比B1区的环颣要多,特别是重叠微细小环裂较多,清洁疵点中小缠丝要比A1区和B1区多。这是因为在不煮茧工艺中仅靠真空渗透水温(即使渗透水温再提高)不能使丝胶充分膨润,在自缫机车头用高温索绪也难以使茧丝丝胶得到充分均匀的膨润,茧层中茧丝间的“S”及“∞”形胶着点在缫丝中难以正常按序离解。因此造成重叠环颣、环裂增多。

3)生丝强力及伸长率 不煮茧与正常煮茧所缫制的生丝,强力与伸长率差异不大,但不煮茧的A2、B2区强力变异系数与伸长变异系数较大,即不均匀状态增大。这与工人在实际织造生产中反映A2、B2试验区的生丝发生断头次数要略多于A1、B1试验区生丝的状况相一致。

4)生丝抱合次数 不煮茧所缫制的生丝,其抱合次数要比正常煮茧缫制的生丝抱合次数低,而且在抱合实验中不煮茧A2、B2区生丝落下的丝胶粉末要比正常煮茧生丝的丝胶粉末多。这是因为省略煮茧工序后,丝胶得不到充分膨润和软化,起到的黏合作用较弱,因此丝条受到摩擦时更易裂开。此外,因为不煮茧,留在丝条上的丝胶比较多,丝条受摩擦时落下的丝胶粉末相应会多些。

2.3 省略煮茧工序所缫的生丝对面料品质的影响

用A1、B1、A2、B2区所缫制的生丝分别作为14654素绉缎的经丝,而用另一批4A级23.3 dtex生丝作为纬丝织成素绉缎。面料精练后,以达利公司内控标准检验,用A1、B1两区生丝作经线的素绉缎一等品率分别要比用A2、B2两区生丝作经线的素绉缎高出4.8 %和4.3 %。而且面料染色后发现用A1、B1两区生丝作经线所织成的素缎染色后颜色较均匀,而用A2、B2两区生丝作经所织成的素绉缎染色后颜色差异(类似经柳状)较多。以达利公司内控标准检验,前两者(A1、B1)的染色一等品率分别要比后两者(A2、B2)高出6.8 %和5.7 %。

3 关于煮茧工艺的几点建议

省略煮茧工序(或偏生煮茧)将会对生丝品质、丝织物品质、缫折产生影响,且弊多利少。因此,必须重视煮茧工艺及管理,加强包括煮茧工艺在内的整个缫丝生产技术和工艺管理。煮茧要做到“三充分一加强一低”的原则,即“充分渗透,充分煮熟,充分冷却,加强水煮,低温索绪”(索理温度82~86 ℃)的原则,进一步提高生丝品质。

3.1 关于干茧触蒸

不同蚕茧原料对蒸汽触蒸的敏感性与效果不同,蒸汽触蒸对提高解舒率与万吊几乎不起作用,但若触蒸过度,反而会使万吊增加。蒸汽触蒸对于洁净小于90分以下的原料茧略有效果,而对91分洁净以上原料茧,采用蒸汽触蒸干茧,对提高洁净效果不大。对于洁净大于等于92分的原料茧采用干茧蒸汽触烝工艺几乎没有效果。

为了提高干茧蒸汽触蒸的效果,必须严格控制蒸汽触蒸的时间与温度,推荐春茧触蒸温度和时间为100~104 ℃、20~25 min,夏秋茧为98~100 ℃、15~20 min,触蒸后自然冷却24 h再煮茧。

3.2 真空渗透工艺

真空渗透水温应控制在32~40 ℃之间,最高不要超过42 ℃,因为水温越高,水分子动能越大,虽有利于水分扩散,减少茧层渗透白斑,但是渗透水温提高,茧腔残留气会泡增大,浮茧会增多。

3.3 煮茧车速

现在大多厂家都采用真空渗透型104笼循环式蒸汽煮茧机,车速最好控制在循环一周时间为13~16 min,时间太短易造成煮茧熟度不匀。

3.4 煮茧配温及管理

煮茧要掌握“充分渗透,充分煮熟,充分冷却,加强水煮”的原则,煮茧技术管理人员应该牢记“生茧抓渗透(茧层的渗透状况),熟茧摸手感(有滑腻感但又不失弹性),看运转(缫丝运转率),稳汽温(煮茧蒸汽压力和各区段温度),以低服高(当有2只庄口原料茧在同一煮茧机上煮茧时,低等级厂丝配温应服从高等级厂丝工艺配温),以次服主(一多一少两庄口茧量相差较悬殊时,以主要庄口的煮茧工艺为主),适熟蒸煮是关键,加强水煮,降低万吊,提高洁净是重点”。

3.4.1 总磅压力

一般大于等于0.12 MPa,以保证输入煮茧机分管的蒸汽质量。

3.4.2 预热段(原低温渗透段)配温

一般为60~80 ℃,对于解舒低、茧层厚、老烘茧,可采用80 ℃上限或更高,但不能沸腾,反之可采用下限。

3.4.3 蒸煮室配温

因丝厂都采用饱和蒸汽,不管蒸汽量进入多少,蒸室温度最高指示为100 ℃,不能显示蒸汽进量的多少。因此最好在煮茧机蒸煮室前、中、后输汽阀上安装蒸汽流量计,以显示蒸汽流量的多少。蒸室应该采用前低后高(以蒸汽量表示应该是前少后多)来配温。若没有安装蒸汽流量计,则采用控制蒸煮室前、中、后区段阀门的有效转数来达到控制蒸汽流量多少,可凭实际经验操作。蒸煮要适度,过度蒸煮会引起万吊增加。

3.4.4 水煮段

1)中水段(即茧笼从蒸煮室出来最初进入水煮那一段)温度需大于等于70~85 ℃。茧子在蒸煮室中受到蒸汽热作用,首先是作用在茧外层,而内层作用较弱,且内层茧腔充满了低温水更不易被煮熟、煮匀。因此在中水段,需让其快速吸入较高温度水而使茧内层煮熟煮匀,这也是为何中水段要采用较高温度的原因。

2)而在其后静煮Ⅰ、静煮Ⅱ、静煮Ⅲ要加大汤面洒冷水,加大中水后段的降温梯度,可进一步起到保护茧子外层,均匀煮熟中、内层的作用。静煮Ⅰ60~70 ℃、静煮Ⅱ50~55 ℃、静煮Ⅲ40~45 ℃,有条件的则静煮各段水温可更低。

3)出口部也要加大冷水的洒水作用,使其冷水出口段温度降到40~42 ℃,桶汤采用常温水。蒸煮与水煮段是充分煮熟、均匀煮茧的关键,使茧丝胶得到充分膨润后变成溶胶,而静煮区段及出口段乃至常温桶汤这一过程是充分冷却的阶段,使其处于溶胶状态的丝胶收敛发生胶凝作用,以利于茧丝胶着力均匀,便于茧丝在缫丝过程中顺利离解。

4)配合“充分渗透,充分煮熟,充分冷却,加强水煮”的煮茧方针,车头索绪温度应该采用较低温度索绪,索温(85±2 )℃(也可更低)。车头索绪温度高低的掌握原则是:以索绪后锯齿片粗理送出有绪茧率达75 %~80 %、经偏心盘和精理机构理绪成一茧一丝正绪茧率是粗理有绪茧的75 %~80 %为准。

3.5 最佳煮茧温度

在缫丝厂中常有三天试煮习惯,如果碰到要缫较大庄口原料时,应该采用正交试验方法,获得最佳煮茧配温。将影响较大的工艺指标作为试验结果指标,如洁净、万吊次数、解舒率,丝胶溶失率等。将蒸煮室温度(汽量)、中水温度、静煮Ⅱ温度,真空渗透温度4项作为试验因素(也可将其他有关指标作为试验因素)。每个因素取3个水平,即取A1、A2、A3,B1、B2、B3,C1、C2、C3,D1、D2、D3,采用四个因素三个水平的正交试验,即L9(34)正交试验,进行煮茧工艺优化确认。

4 结 语

煮茧是缫丝工艺中一个重要工序及环节,它的作用是使相互胶着的茧丝丝胶在煮茧过程中得到充分膨润,软化和微溶,使茧丝间胶着力小于茧丝间的绝对湿润强力,使得茧丝在缫丝时能连续不断地依次离解。从以上实验看出,若省略煮茧工序(或偏生煮茧)将会对生丝品质、丝织物品质、缫折产生影响,且弊多利少,对提升缫丝厂自身管理能力和生丝产品质量有害无益。因此,必须重视煮茧工艺及管理,加强包括煮茧工艺在内的整个缫丝生产工艺管理,进一步提高生丝品质。

[1]王小英.制丝工艺学[M].北京:中国纺织工业出版社,2010.

[2]苏州丝绸工学院,浙江丝绸工学院.制丝学[M].北京:纺织工业出版社,1980.

[3]苏州丝绸工学院,浙江丝绸工学院.制丝化学[M].北京:纺织工业出版社,1979 .

[4]宋元村,黄玉喜.数理统计学[M].长沙:湖南出版社,1982.

[5]雪芹.纺织概论[M].北京:化学工业出版社,2008.

[6]姚穆.纺织材料学[M].北京:中国纺织出版社,2009.

Impact of Omitting the Cocoon Boiling Craft on the Silk and Fabric Quality

XU Fan-fan

(High Fashion Silk (Zhejiang) Co., Ltd., Xinchang 312500, China)

Through the filature experiment, this paper analyzed the impact of omitting the cocoon boiling craft on the quality of silk and fabric, which were made from silkworm dry cocoon with different producing area,bigger cocoon layer rate difference and better reelability percentage. The experimental results showed that was more harm than good with omitting the cocoon boiling craft for silk and fabric quality.

Bombyx mori cocoon; Cocoon boiling; Filature; Silk quality

TS143.223

A

1001-7003(2010)12-0015-04

2010-09-08;

2010-10-15

徐凡凡(1954- ),男,工程师,长期从事制丝生产及工艺技术应用、研发、引进及生丝品质检测等技术工作。