加压过滤机处理浮选精煤的应用

李海昕

(山西焦煤西山煤电集团公司官地矿选煤厂)

山西焦煤西山煤电集团公司官地矿选煤厂是一座设计处理能力3.0 Mt/a的矿井型动力煤选煤厂,2003年3月建成投产,主要产品为喷吹精煤和电精煤。采用无压三产品重介旋流器分选工艺,其煤泥水处理系统采用浓缩后板框压滤机直接回收原生煤泥的工艺。投产以来,由于系统煤泥回收能力严重不足、设备故障率高,造成洗水浓度居高不下,只能通过增加煤泥回收时间维持间断生产,系统不能满负荷运行,严重制约了入洗能力的提高,而且重介系统“大马拉小车”,极不合理。同时,由于煤泥不分选直接掺入原煤或副产品中做动力煤,不但影响外销原煤质量,而且造成煤泥中精煤的损失,影响了精煤回收率和经济效益。

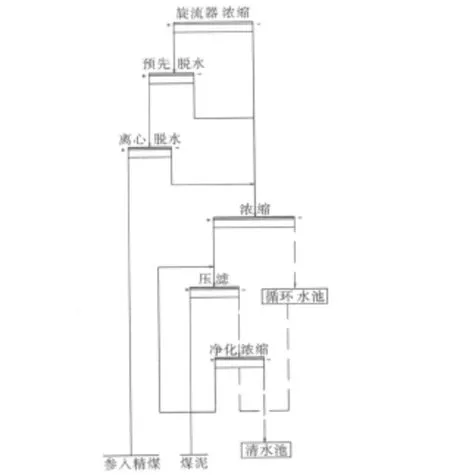

2005年3月,官地矿选煤厂开始对煤泥水系统进行改造(改造前后的煤泥水工艺流程见图1,图2)。本着高效、优质、节能的原则并结合官地矿选煤厂煤泥可浮性较差、变化大及厂房狭窄的特点,对浮选精煤的回收选用由河北衡水海江压滤机有限公司生产的GPJ96型加压过滤机。改造工程于当年12月完工。改造后流程为-0.5 mm煤泥经表面改质后两段直接浮选流程。磁选尾矿(煤泥水)通过旋流器组回收粗煤泥后,其溢流进入浮选系统,经过表面改质和二段微泡浮选后,浮选精煤采用加压过滤机脱水成为产品掺入精煤,浮选尾煤则浓缩后再经隔膜压滤机脱水成为煤泥。加压过滤机滤液返回浮选系统进一步回收,浓缩机溢流及压滤机滤液作为循环水重复使用。实践证明,该加压过滤机具有处理能力大,产品水分低,吨煤电耗小等特点,取得了显著的经济和社会效益。

图1 改造前煤泥水工艺流程图

1 加压过滤机的结构与原理

1)加压过滤机的结构。盘式加压过滤机由加压仓、盘式过滤机、刮板输送机、密封排料 阀、自动控制装置5部分组成。

图2 改造后煤泥水工艺流程图

a)加压仓。加压仓是一个I类压力容器,整个加压过滤过程在此仓中进行。仓的一端为一固定封头,另一端为活封头,以便装入过滤机和刮板机。一般检修都在仓内进行,仓内设有照明、检修平台和起重梁;为了人员和零部件进出,设有d1 200 mm及d900 mm入孔各一个。仓壁一侧装有观察仓内运行情况的视镜;仓顶装有安全阀。

b)盘式过滤机。盘式过滤机置于加压仓内。加压状态下的盘式过滤机与普通的盘式真空过滤机有很大的区别。首先,为了适应压差的增高,滤盘需有较高的耐压强度;其次,为了减少压缩空气的消耗,将滤扇个数由通常的10~12片增至20片,并将浸入深度由35%左右增至50%,即过滤槽内液位与主轴的中心线在同一水平。为此,设计了一套主轴密封装置;为适应过滤强度的增加,将滤液管断面加大了一倍,并放在主轴的外圈,磨损后便于更换;为了解决滤槽中粒度分层现象,特别研制了轴流式强力搅拌器,加强了滤槽中矿浆上下层的对流,改善了过滤效果。

滤盘材料用不锈钢制造,滤布采用特制的单丝编织布。工作时滤盘在槽中煤浆内旋转,在压缩空气作用下,煤浆在滤盘上形成滤饼。滤饼在滤盘的上部脱水并被带至卸料位置。该位置上有一特殊的导向装置,其上安有卸料刮刀,刮刀与滤盘间距保持在2~4 mm之间,此种卸料方式使滤饼脱落率在95%以上,同时设有反吹装置,当滤饼厚度小于5 mm时,需用反吹卸料。

c)刮板运输机。刮板运输机位于过滤机卸料侧的下部,其用途是将脱水后卸落的滤饼运至加压仓下部的排料口内。其主体选用选煤厂通用的刮板机,链条采用18 mm×24 mm的双边圆环链,下链运输;并采取措施,不让其飘链;机头卸料;机头机尾设有防存料装置;槽底衬有铸石防粘。

d)密封排料装置。密封排料装置是加压过滤机的关键部件,它要求在密封状态下可靠地进行排料动作,使已脱水的滤饼顺利排出,同时消耗的压缩空气量最少。目前应用的主要是双仓双闸板交替工作的密封排料装置,其上的两个闸板采用液压驱动,闸板上的密封采用充气橡胶密封圈。加压过滤时,过滤机连续工作,密封/排料的上下仓以间歇方式排料,最短排料周期为50 s。

e)自动控制装置。自动控制装置由传感器、变送器及控制器、调节器和执行器三部分组成。

加压过滤机主体安装在压力容器内,工作条件恶劣,机构动作频繁,排料周期短,衔接紧凑,闭锁严密。

为保证加压过滤机在经济、合理、安全、高效状态下持续运行,安装了一套技术先进、功能完善、工作可靠、操作灵活方便的参数监测装置。该装置配置了压力、液位、料位、位移、流量等多种传感器与变送器,其中压力、液位、流量有9个模拟量;料位、位移、液位有11个开关量。该装置具备程序控制、参数监测调整、操作提示及故障报警等多种功能。

加压过滤机的控制方式有就地、集中与自动三种。前两种用于检修与调整,后一种用于生产运行。

加压过滤机的调节系统有加压仓压力自动调节回路与贮浆槽液位自动调节回路。执行器有阀门类、泵类和电机变频及电机等。

2)加压过滤机的工作原理。加压过滤机是目前较为先进的固液分离技术。加压过滤机是将过滤机置于一个封闭的加压仓中,加压仓内充有一定压力压缩空气,待过滤的悬浮液由入料泵给入到过滤机的槽体中。在滤盘上,通过分配阀与通大气的气水分离器形成压差,滤液通过浸入悬浮液中的过滤介质排出,而固体颗粒被收集到过滤盘上形成滤饼。随着滤盘的旋转,滤饼经过干燥降水后,到卸料区卸料。由排料装置间歇排除到大气中,整个过程自动进行。

2 加压过滤机的使用情况

加压过滤机的主要特点:1)处理能力大。2)滤饼水分低。3)电耗低。4)滤液浓度低。5)全自动化操作。整机(包括部分辅机)全部由计算机控制,运行情况画面直观显示,该机具有启动、工作、停止及特殊情况下短时等待的自动操作和液位、料位的自动调整与控制以及故障报警和停止运行等功能。此外,还可以根据不同情况修改控制程序以满足不同工作状态的要求。

3 应用效果分析

GJP-96型加压过滤机用于官地矿选煤厂浮选精煤回收,处理能力大,产品水分和滤液浓度低,工艺效果达到了设计要求,确保了洗水浓度,经济效益和社会效益显著。

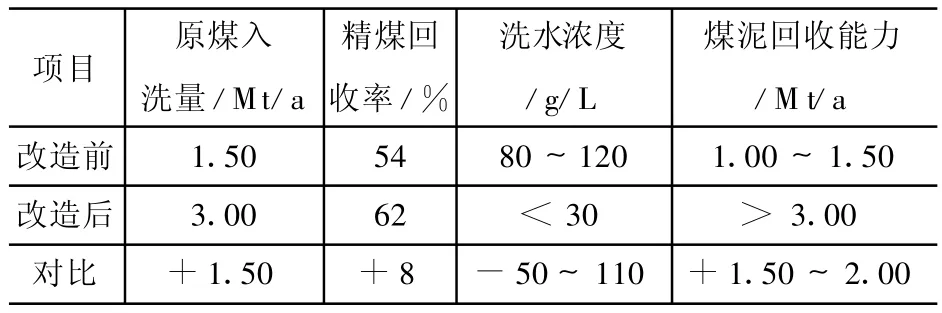

1)经济效益。浮选系统改造前后经济技术指标统计(见表1)。

从表1可以看出,通过浮选系统技术改造,采用加压过滤机回收浮选精煤后,经济效益显著。按入洗量3.00 Mt/a、入浮煤泥占15%、浮选抽出率70%测算,每年多回收精煤31.5万 t,增加直接收入6 300万元(31.5×300-31.5×100=6 300)。

表1 浮选系统改造前后经济技术指标统计

2)社会效益。通过浮选系统改造,选煤厂实现规模达产,煤泥回收能力大幅度提高,实现了清水洗煤和洗水闭路循环;同时,为满足优质喷吹煤的市场需求奠定了坚实的基础并提供了质量保证。

4 结束语

生产实践表明,GPJ96型加压过滤机具有主机运转可靠、易于操作、处理量大、产品水分低、电耗低、滤液浓度低、投资回收周期短等特点。通过改造降低了生产成本,提高了精煤产品质量和回收率,使选煤厂达到了设计生产能力,实现年处理量300万 t,解决了煤泥水系统滞后生产的矛盾,为官地矿选煤厂带来了可观的经济和社会效益。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法