铜锌原子比对 CuO-ZnO/Al2O3催化剂合成甲醇性能的影响

王丽丽,丁 雯,刘迎伟,方维平,杨意泉

(1.厦门大学 化学化工学院化学工程与生物工程系,福建 厦门 361005;2.厦门大学 化学化工学院化学系 醇醚酯清洁生产国家重点实验室,福建 厦门 361005)

铜锌原子比对 CuO-ZnO/Al2O3催化剂合成甲醇性能的影响

王丽丽1,丁 雯1,刘迎伟2,方维平1,杨意泉2

(1.厦门大学 化学化工学院化学工程与生物工程系,福建 厦门 361005;2.厦门大学 化学化工学院化学系 醇醚酯清洁生产国家重点实验室,福建 厦门 361005)

以铝乳液的形式引入 A l,采用反加共沉淀法制备了一系列 Cu与 Zn的原子比 (简称 Cu/Zn原子比)不同的 CuO-ZnO/A l2O3催化剂;以合成气为原料,在固定床微型连续流动反应器中评价了 CuO-ZnO/A l2O3催化剂合成甲醇的性能;采用 XRD、H2-TPR和 BET等方法对催化剂进行了表征,考察了 Cu/Zn原子比对 CuO-ZnO/A l2O3催化剂合成甲醇性能的影响。实验结果表明,Cu/Zn原子比的变化对催化剂前体的物相组成和催化剂的活性有明显影响;当 Cu/Zn原子比为 3时,催化剂的初活性和耐热后活性最高,其前体中含有较多的锌 -孔雀石相((Cu,Zn)2CO3(OH)2),该物相分解时生成还原温度较低的 CuO-ZnO固溶体,使 Cu与 Zn的相互作用增强,提高了催化剂的活性。

铜基催化剂;合成甲醇;铜与锌原子比;铝乳液;锌 -孔雀石相

甲醇是一种重要的化工原料,同时又是一种潜在的车用燃料和燃料电池原料[1,2]。20世纪 60年代英国 ICI公司成功推出了低压合成甲醇 Cu基催化剂,从而推动了甲醇工业的迅速发展[3]。目前,合成甲醇主要采用 Cu基催化剂 (CuO-ZnO/A l2O3)在低温 (200~300 ℃)、低压 (5~10M Pa)条件下进行[4]。在 Cu基合成甲醇催化剂中,Cu和 Zn是催化剂的主要活性组分,但单纯的 Cu或 Zn对合成甲醇并无活性,催化剂的活性源于 Cu与 Zn间的协同作用[5~7],两者共同构成了合成甲醇催化剂的活性中心[8,9]。在 Cu基催化剂的制备方面,以传统的共沉淀法为主,催化剂的原料配比及制备方法和工艺在很大程度上决定了催化剂的性能[10]。岑亚青等[11]研究了催化剂的组成对酸 -碱交替沉淀法制备的 Cu基催化剂性能的影响,发现当 Cu与 Zn的摩尔比为 1时,催化活性最高。本课题组曾研究了铝乳液对 Cu基催化剂合成甲醇性能的影响[12],发现铝乳液可提高催化剂的活性。

本工作在前期研究的基础上,以铝乳液的形式引入 A l,采用反加共沉淀法制备了一系列 Cu与 Zn的原子比 (简写为 Cu/Zn原子比)不同的 CuOZnO/A l2O3催化剂,考察了 Cu/Zn原子比对 CuOZnO/A l2O3催化剂合成甲醇性能的影响。

1 实验部分

1.1 催化剂的制备

Cu(NO3)2·3H2O、Zn(NO3)2·2H2O、A l(NO3)3·9H2O、无水 N a2CO3均为市售分析纯试剂。

采用反加共沉淀法制备催化剂。在搅拌条件下,将 Cu(NO3)2和 Zn(NO3)2的混合溶液加入到N a2CO3溶液中,pH保持 7.2~7.8,沉淀完毕后得铜锌母料。同时,在搅拌条件下,将 N a2CO3溶液加入到 A l(NO3)3溶液中,pH保持 7.0~8.0,沉淀完毕得到铝乳液。将铝乳液加入到铜锌母料中,在搅拌状态下老化 1h,经洗涤、过滤后于 110℃下干燥3h,即得催化剂前体。催化剂前体再在 350℃下焙烧 3h,经压片、过筛,即得 CuO-ZnO/A l2O3催化剂。固定 A l含量不变,使 n(Cu+Zn)∶n(A l)=9∶1,用上述方法制得 Cu/Zn原子比分别为 1,2,3,4,5的 CuO-ZnO/A l2O3催化剂,分别记为 Cat-1,Cat-2,Cat-3,Cat-4,Cat-5。

1.2 催化剂的活性评价

催化剂的活性评价在固定床微型连续流动反应器上进行,催化剂装填量为 0.5mL,合成气组成为V(CO)∶V(H2)∶V(CO2)∶V(N2)=14 ∶76 ∶5 ∶5,反应压力为 2.0M Pa,反应时间 2h,气态空速3 000h-1。催化剂在 230℃时的评价结果称为耐热前活性,即初活性;在合成气气氛中经 400℃热处理5h,再降到 230℃时的评价结果称为耐热后活性。催化剂的活性以甲醇空时收率和 CO转化率表示。

产物用上海华爱公司 GC9560型气相色谱仪在线分析,甲醇、甲醚和甲烷等用 FID检测,Proparq色谱柱,柱长 2m;CO和 N2等用 TCD检测,5A分子筛色谱柱,柱长 1m。

1.3 催化剂的表征

采用 Panalytical公司 X′pert PRO型 X射线衍射仪进行 XRD表征,Cu Kα射线,工作电压 40kV,工作电流 30mA,扫描范围 2θ=10~80°,扫描步长0.016 7°,每步时间 10s。

采用M icrom eritics公司 Tristar3000型全自动物理化学吸附仪测定试样的 BET比表面积和孔分布,高纯 N2为吸附质,在液氮温度 (77K)下测试。测试前试样在真空、300℃下处理 3h。介孔的孔体积和孔分布利用 BJH法计算,采用脱附数据。

在自建 TPR装置上进行 H2-TPR表征,催化剂用量为 15m g,将催化剂置于反应管中,用V(H2)∶V(N2)=5∶95的 H2-N2混合气为还原气进行程序升温还原,升温速率 10℃/m in,还原气流量 20mL/m in。还原过程中 H2的消耗量通过 TCD检测。

2 结果与讨论

2.1 Cu/Zn原子比对催化剂活性的影响

Cu/Zn原子比对 CuO-ZnO/A l2O3催化剂活性的影响见图 1。由图 1可知,当 Cu/Zn原子比从1增至 3时,催化剂的初活性和耐热后活性均出现先增加后减小的趋势;甲醇的空时收率和 CO转化率在 Cu/Zn原子比为 3时达到最大值。这说明以铝乳液形式引入 A l、采用反加共沉淀法制备的CuO-/ZnO/A l2O3催化剂的最佳 Cu/Zn原子比为3。

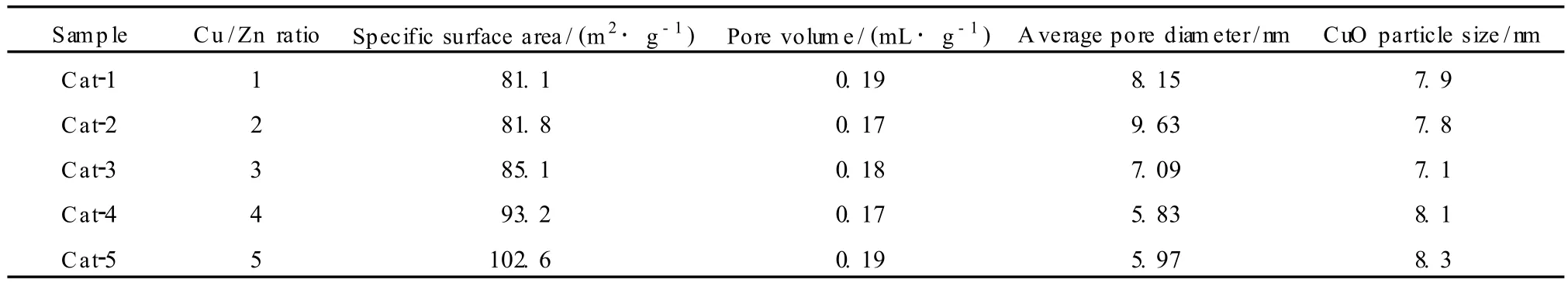

不同 Cu/Zn原子比的 CuO-ZnO/A l2O3催化剂的物化性质见表 1。由表 1可见,随 Cu/Zn原子比的增加,催化剂的比表面积逐渐增大,平均孔径总体上逐渐减小,Cat-3的 CuO粒径最小。Cat-4和 Cat-5的比表面积比 Cat-3大,可活性却比Cat-3低,尤其是耐热后活性降幅很大。由此说明,CuO-ZnO/A l2O3催化剂的活性与其比表面积不呈线性关系。胡云行等[13]认为,不同 Cu/Zn原子比的催化剂表面 Cu的含量基本保持一定值,而A l却发生了表面富集,这种富集虽与 Cu的含量无关,但与 Zn的含量有很大关系,Zn含量越少,A l富集现象越明显。虽然 Cat-4和 Cat-5的比表面积较大,但由于部分表面被 A l覆盖,因而 Cu的比表面积反而最小。从表 1中各催化剂的孔径数据可知,Cat-4和 Cat-5的孔径太小,合成甲醇是强放热反应,若孔径太小,产物扩散不畅导致反应热无法及时散出,催化剂温度升高,从而导致催化剂烧结加剧,这也可能造成催化活性下降。Choi等[8]提出 ZnO的作用不是改变 Cu的形态,而是在 Cu表面产生 Cu-Zn活性位,只有当 Zn的含量达到一定值时,催化剂的性能才达到最优化。当 Cu/Zn原子比为 3时,Cu与 Zn的相互作用达到最佳,CuO粒径最小,故催化活性也最好。

表 1 不同 Cu/Zn原子比的 CuO-ZnO/A l2 O3催化剂的物化性质Table1 Physicochem ical properties of CuO-ZnO/A l2O3catalysts w ith different Cu/Zn ratios

2.2 XRD表征结果

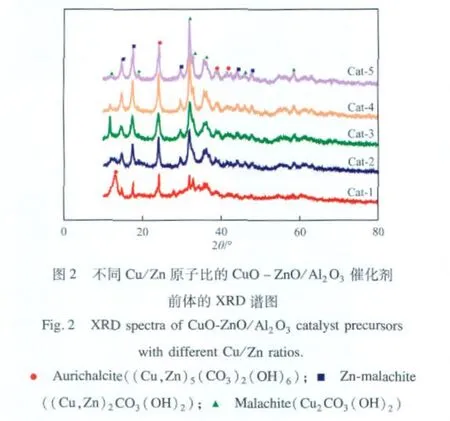

不同 Cu/Zn原子比的 CuO-ZnO/A l2O3催化剂前体的 XRD谱图见图 2。

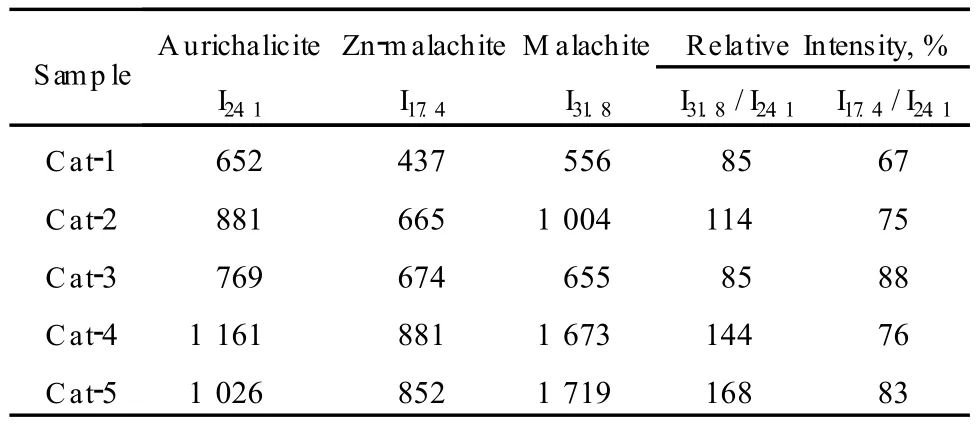

由图 2可见,5种催化剂前体的 XRD谱图中出现 3种晶相,2θ=13.0,24.1,38.4,41.9,50.1°处的衍射峰归属于绿铜锌矿相 ((Cu,Zn)5(CO3)2(OH)6);2θ=14.7,17.4,29.6,43.9,48.6°处的衍射峰归属于锌 -孔雀石相 ((Cu,Zn)2CO3(OH)2);2θ=11.9,18.9,31.8,32.6,35.4,47.6,58.3°处的衍射峰归属于孔雀石相 (Cu2CO3(OH)2)。表 2列出了5种催化剂前体各物相衍射峰的相对强度,以绿铜锌矿相的最强衍射峰 (2θ=24.1°)的强度为标准,其他物相的最强衍射峰强度与之相比得到相对强度。由表 2可见,只有 Cat-3的锌 -孔雀石相的相对强度比孔雀石相的大,说明该催化剂中含有较多的锌 -孔雀石相。据 M illar等[14~16]报道,催化剂中Cu含量越低,前体越易形成绿铜锌矿相;而随 Cu含量的增加和 Zn含量的减少,前体中孔雀石相和锌 -孔雀石相逐渐增多。在制备催化剂的沉淀过程中发生了同晶取代,即 Zn2+取代了孔雀石相中的Cu2+,从而生成了锌 -孔雀石相。

表 2 CuO-ZnO/A l2O3催化剂前体中主要衍射峰的相对强度Table2 Relative intensities of main diffraction peaks in CuO-ZnO/A l2O3catalyst precursors

从图 2还可看出,随 Cu/Zn原子比的增加,2θ=13.0°处的绿铜锌矿相的衍射峰的强度逐渐减弱直至消失;而 2θ=11.9°处的孔雀石物相的衍射峰的强度先增强后减弱,且在 Cu/Zn原子比为 3时峰形最尖锐;2θ=14.7,17.4°处锌 -孔雀石相的衍射峰强度越来越强,峰形越来越尖锐;2θ=31.8,32.6°处的孔雀石相的衍射峰强度也越来越强。根据 L i等[17]的报道,前体中含有的锌 -孔雀石相煅烧后可得到 CuO-ZnO固溶体,该固溶体中 Cu与Zn间的相互作用较强,有利于形成合成甲醇的催化活性中心。当 Cu/Zn原子比为 3(Cat-3催化剂)时,催化剂中 Cu与 Zn间的相互作用得到最充分的发挥,因此该催化剂的活性最高。

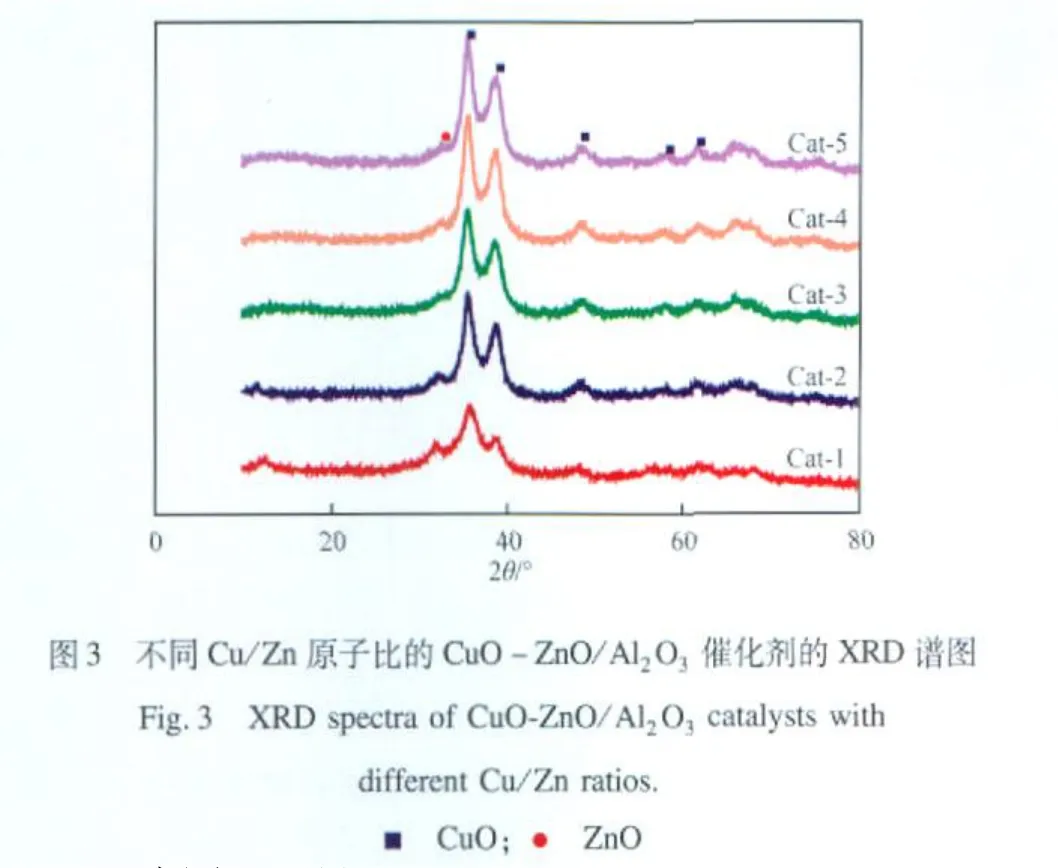

图 3为不同 Cu/Zn原子比的 CuO-ZnO/A l2O3催化剂的 XRD谱图。

由图 3可见,2θ=35.6,38.8,48.8,58.4,61.6°处的衍射峰可归属为 CuO的特征峰;而 2θ=31.8°处的较小衍射峰归属于 ZnO;XRD谱图中未检测到A l2O3相的存在,说明在 CuO-ZnO/A l2O3催化剂中A l2O3很可能以高度分散的形式存在。随 Cu/Zn原子比的增加,CuO特征峰强度逐渐增强,而 ZnO特征峰强度先减弱后增强,当 Cu/Zn原子比为 3时,ZnO特征峰的强度最弱。同时,Cu/Zn原子比为 3的 Cat-3的 XRD谱线最弥散,说明它的结晶度较差,CuO和 ZnO间的相互分散度较好。由表 1可知,由 Scherrer公式计算的各催化剂的 CuO粒径大小顺序为:Cat-5>Cat-4>Cat-1>Cat-2>Cat-3。对比各催化剂的活性可知,Cat-3的 CuO粒径最小,其活性和耐热性最好,所以 CuO粒径大小与催化剂的活性密切相关。

2.3 H2-TPR表征结果

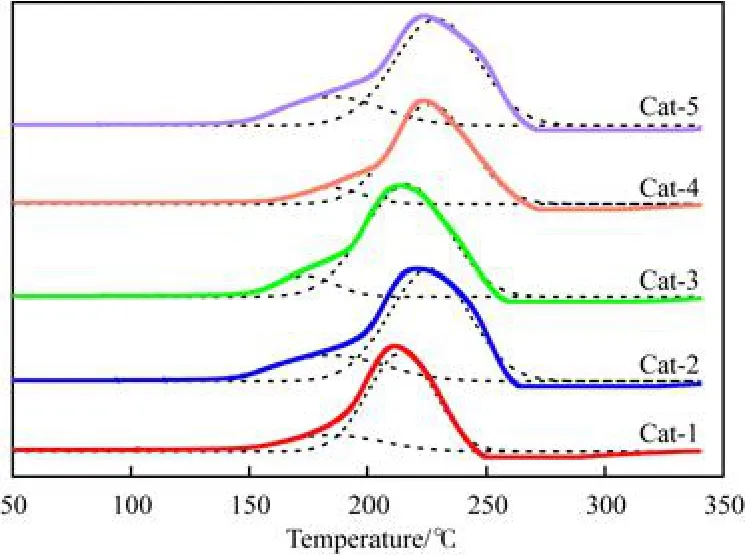

图 4为不同 Cu/Zn原子比的 CuO-ZnO/A l2O3催化剂的 H2-TPR谱图。通过对原图进行Gaussi拟合,可得两个还原峰,即低温还原峰和高温还原峰,还原峰峰温见表 3。图 4中 170~180℃附近的还原峰可归属为表面分散或隔离的无定形CuO的还原峰,220℃附近的还原峰可归属为锌 -孔雀石相分解产生的 CuO-ZnO固溶体中 CuO的还原峰[14,18]。对比各催化剂的 TPR曲线可知,随Cu/Zn原子比的增加,在 170~180℃附近出现的较小而宽化的还原峰越来越明显,同时 220℃左右的还原峰也逐渐变大和宽化。由表 3可知,Cat-3的低温和高温还原峰的峰温均较低,根据表 1中 CuO粒径大小可知,Cat-3的 CuO粒径最小,说明 CuO在催化剂中分散很均匀。Cat-3的还原峰峰温较低说明该催化剂中分散均匀的 CuO更易被还原,也就是Cat-3更易被还原。XRD表征结果已证明 Cat-3前体含有更多的锌 -孔雀石相,可以推测由锌 -孔雀石相分解生成的 CuO-ZnO固溶体中的 CuO的还原温度较低,这有利于提高催化剂的活性。

图 4 不同 Cu/Zn原子比的 CuO-ZnO/A l2O3催化剂的H2-TPR谱图Fig.4 H2-TPR curves of CuO-ZnO/A l2O3catalysts w ith different Cu/Zn ratios.

表 3 不同 Cu/Zn原子比的 CuO-ZnO/A l2O3催化剂的还原峰峰温Table3 Reduction peak temperatures of CuO-ZnO/A l2O3 catalysts w ith different Cu/Zn ratios

3 结论

(1)不同 Cu/Zn原子比制得的 CuO-ZnO/A l2O3合成甲醇催化剂,当 A l含量固定时,随 Cu/Zn原子比的增大,催化剂的活性先增加后减少,当Cu/Zn原子比为 3时催化剂的活性较好。

(2)Cu/Zn原子比为 3时制得的 CuO-ZnO/A l2O3催化剂前体有利于形成锌 -孔雀石相,该相分解时生成还原温度较低的 CuO-ZnO固溶体,催化剂中 Cu与 Zn的相互作用加强,有利于形成合成甲醇的催化活性中心。

1 蔡启瑞,彭少逸编.碳一化学中的催化作用.北京:化学工业出版社,1995.217~224

2 陈文凯,吴玉塘,梁国华等.合成甲醇催化剂的研究进展.石油化工,1997,26(2):133~136

3 D onlar Corp. Polyaspartic A cid as a Calcium Carbonate and a Calcium Phosphate Inhibitor.US Pat Appl,US5152902.1992

4 王桂轮,李成岳.以合成气合成甲醇催化剂及其进展.化工进展,2001,20(3):42~46

5 Klier K.M ethanol Synthesis.Adv Catal,1982,31:243~313

6 Chen Huayi,Chen Luwei,L i Jitao,et al.Synergism Between Cu and Zn Sites in Cu/Zn Catalysts forM ethanol Synthesis.Appl Surf Sci,1999,152(3~4):193~199

7 B urch R,Chappell R J. Support and A dditive Effects in the Synthesis ofM ethanol over Copper Catalysts.Appl Catal,1988,45(1):131~150

8 Choi Y,Futagam i K,Fujitani T,et al.The Role of ZnO in Cu/ZnO M ethanol Synthesis Catalysts—M orphology Effect or Active Site M odel?.Appl Catal,A,2001,208(1~2):163~167

9 L iu Xinmei,Lu G Q,Yan Zifeng,et al.RecentAdvances in Catalysts forM ethanol Synthesis via Hydrogenation of CO and CO2.Ind Eng Chem Res,2003,42(25):6 518~6 530

10 Donlar Corp.Polyaspartic Acid as a Calcium Sulfate and a Barium Sulfate Inhibitor.US PatAppl,US5116513.1992

11 岑亚青,郑遗凡,李小年等.催化剂组成对酸 -碱交替沉淀法制备铜基甲醇合成催化剂的影响.现代化工,2006,26(3):46~49

12 W ang L ili,Yang L ingmei,Zhang Yuanhua,et al.Promoting Effect of an A lum inum Emulsion on Catalytic Performance of Cu-Based Catalysts forM ethanol Synthesis from Syngas.Fuel Process Tech,2010,91(7):723~728

13 胡云行,万惠霖,蔡启瑞.AHTD法铜基催化剂中氧化铝的作用.高等学校化学学报,1993,14(1):106~108

14 M illar G J,Holm I J.Characterization of Precursors to M ethanol Synthesis Catalysts Cu/ZnO System. JChem Soc, Faraday Trans,1998,94(4):593~600

15 Spencer M S.Precursors of Copper/Zinc Oxide Catalysts.Catal Lett,2000,66(4):255~257

16 Pollard A M,SpencerM S.Georgeite and Azurite as Precursors in the Preparation of Co-Precipitated Copper/Zinc Oxide Catalysts.Appl Catal,1992,85(1):1~11

17 L i Jinlu,Inui T.Characterization of Precursors of M ethanol Synthesis Catalysts,Copper/Zinc/A lum inum Oxides,Precipitated at D ifferent pHs and Temperatures.Appl Catal,A,1996,137(1):105~117

18 房德仁,刘中民,黎晓琼等.沉淀 pH对 CuO/ZnO/A l2O3系催化剂前体性质的影响.石油化工,2004,33(7):622~626

Influence of Cu/Zn Atom ic Ratio on Properties of CuO-ZnO/Al2O3Catalysts in M ethanol Synthesis

Wang L ili1,D ing Wen1,Liu Yingwei2,Fang Weiping1,Yang Yiquan2

(1.Department of Chem ical and B iochem ical Engineering,College of Chem istry and Chem ical Engineering,Xiamen University,Xiamen Fujian361005,China;2.Department of Chem istry,College of Chem istry and Chem ical Engineering,National Engineering Laboratory for Green Chem ical Productions of A lcohols,Ethers and Esters,Xiamen University,Xiamen Fujian361005,China)

A series of CuO-ZnO/A l2O3catalysts w ith different Cu/Zn atom ic ratios w ere prepared by the reverse co-precipitation m ethod,in w hich A lw as added in the form of alum inum em ulsion.The catalytic property of CuO-ZnO/A l2O3catalysts for m ethanol synthesis from syngas w as evaluated in a continuous flow fixed-bed m icroreactor.The effects of Cu/Zn atom ic ratios on properties of the CuOZnO/A l2O3catalysts in the m ethanol synthesis w ere studied and the catalysts w ere characterized by m eans of XRD,H2-TPR and BET.The Cu/Zn atom ic ratio significantly influenced both the phase structures of the catalyst precursors and the activities of the catalysts.W hen the Cu/Zn atom ic ratio w as3,the catalyst activities before and after therm al test w ere the highest,and the corresponding precursors contained relatively m uch Zn-m alachite phase[(Cu,Zn)2CO3(OH)2].CuO-ZnO sosoloid w ith low reduction temperature w as obtained from Zn-m alachite phase during decomposition,w hich could enhance the interaction betw een Cu and Zn,so the catalyst activity w as improved.

copper-based catalyst;m ethanol synthesis;atom ic ratio of copper to zinc;alum inum em ulsion;zinc-m alachite

1000-8144(2010)07-0724-05

TQ426.8

A

2010-02-12;[修改稿日期 ]2010-04-03。

王丽丽 (1983—),女,江西省吉安市人,博士生。联系人 :杨意泉,电话 0592-2186368,电邮 yyiquan@xmu.edu.cn。

福建省科技计划项目(2008H0034);大唐国际化工技术研究院有限公司委托项目(0042-K81009)。

(编辑 王 萍 )