涂装车间电泳烘干炉的节能改造

李长春(天津一汽夏利股份有限公司,天津,300380)

涂装车间电泳烘干炉的节能改造

李长春(天津一汽夏利股份有限公司,天津,300380)

涂装车间共有10条生产线(前处理线、阴极电泳线、打密封胶线、打PVC胶线、中涂前打磨线、中涂喷漆线、面漆前打磨线、面漆喷漆线、终检线、返修线)。随着设备管理工作不断推进和积极响应公司的节能减排的号召,减少用电设备不必要的电能消耗,实现节能减排。

电泳烤炉风幕加热器节能减排

0 引言

天津一汽所用烘干设备是现在常用的桥式烘干炉,这种烘干炉占地面积小,烤炉出入口气流向上,容易将热空气封闭在炉内。烤炉的气流平衡非常重要,烤炉废气排出量和新鲜风的补充量要平衡。通过定量的新鲜风补充及废气排出量,使得烘干炉保持合理的新风换气率,有利于油漆溶剂快速挥发,同时也能保证炉内溶剂的浓度在合理的范围内。烤炉废气通过焚化炉燃烧后再经换热器换热,将废气排出车间外部。

1 存在问题

由于燃烧气源和安全问题,从1995年对烤炉设备调试时开始至今,焚化炉就从未开启运行。只能使用备用电加热器进行换热加热,因焚化炉未能开启致使废气及烘干残留物将换热器堵塞,换热效果较差,并造成烤炉废气排向车间内。烤炉废气将烤炉的出口、入口、设备外部风道上熏烤集结了许多油烟,有时油烟滴到车身上,影响下一道工序的正常工作。由于换热器和风道堵塞,造成风幕加热效果不良,并增加风幕加热功耗。风幕加热器只能达到150℃左右,而且调功器不调功,使加热器长期满负荷工作,极大增加了能源消耗。而且备用加热器并不能有效的焚烧废气,使得备用加热器长期处于做无用功,使600kW的加热器白白耗费能源。

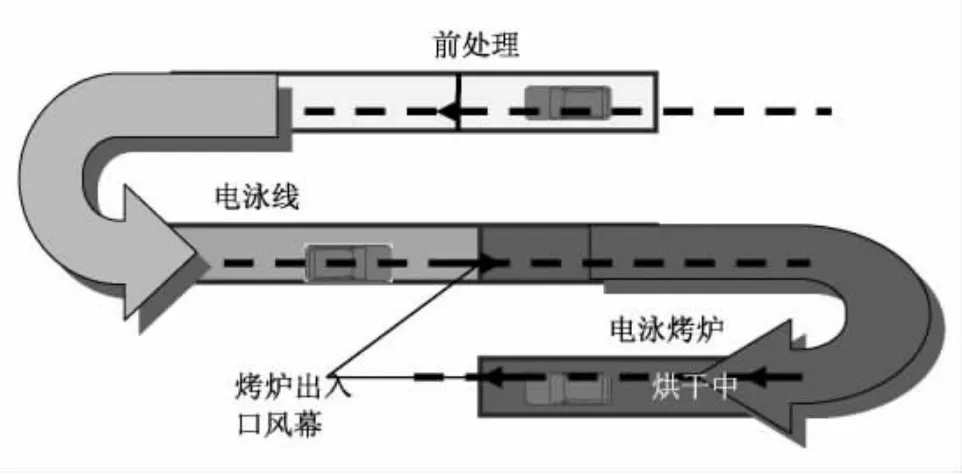

电泳烤炉在底漆线所处位置如图1所示:

图1 电泳烤炉在底漆线所处位置

综上所述,我们急需对电泳烤炉的加热系统进行必要的改造,以解决废气的燃烧和风幕温度的提升,并且达到节能的目的。

2 制定对策

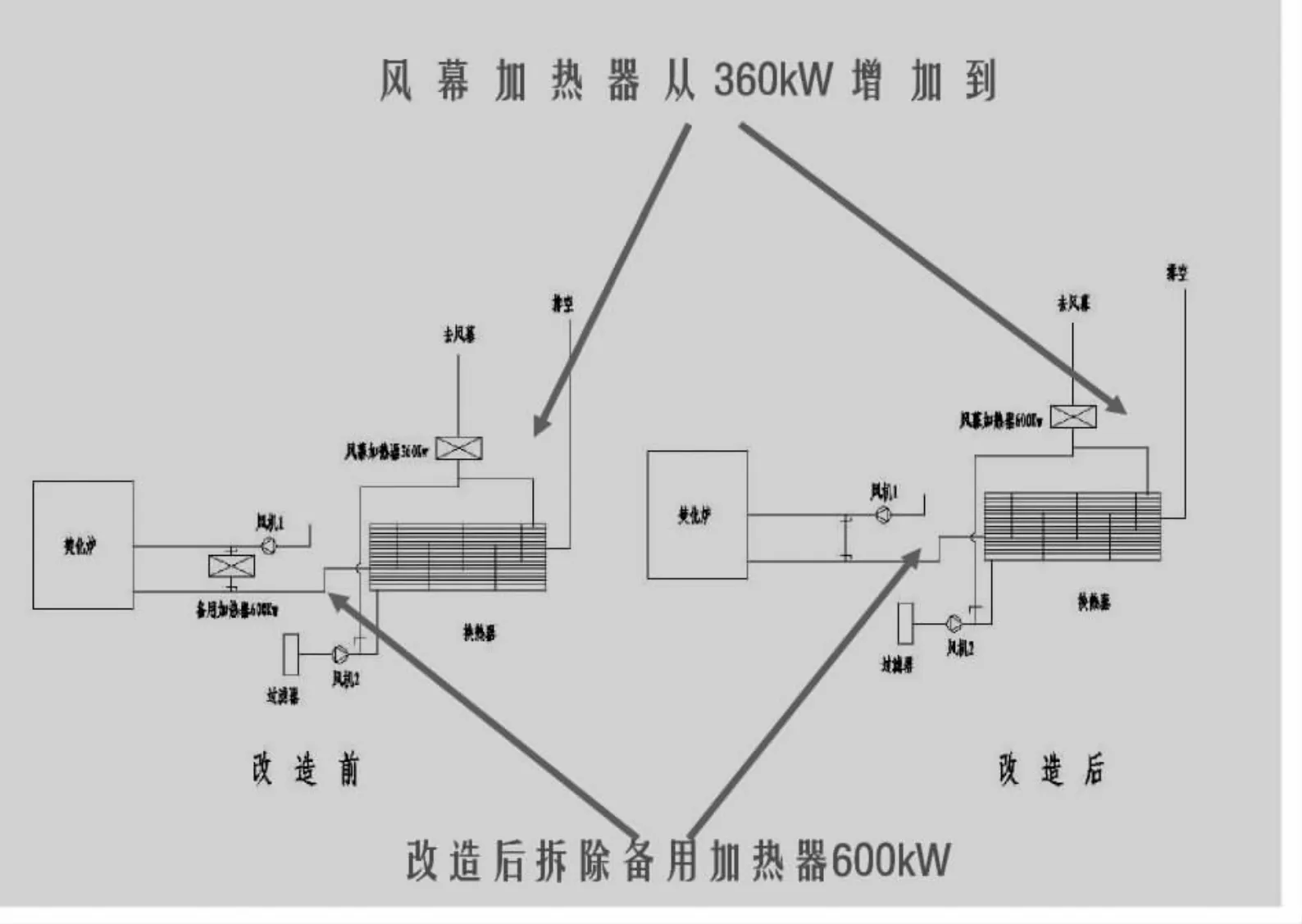

现备用加热器加热功率大,但采用换热加热方式,能源损耗大,热效率不高,建议更改备用加热换热方式,采用风幕直接加热。这样能大大减少能耗,经计算在原风幕加热器基础上增加240kW电加热即可。由于以上问题的存在,特对风幕加热器进行改造。由原360kW的加热器,增至600kW,并相应调整风机2的风量风压,并将备用加热器600kW去掉。调整电泳炉排烟系统,以使炉内烟气排向车间外,以减少风道堵塞,提高热效率,保证车间正常生产。

3 改造方案设计

首先,将电泳烤炉两台300kW的备用电加热器拆掉,空出的部分重新用风管道连接起来。然后用耐高温保温棉做好保温,外皮和原风道一样用镀锌板做保温。把现有的风幕电加热器(功率为360kW)拆除,重新制造一台功率增至600kW的电加热器,安装在该加热器处,并改造该加热器的安装平台和连接风管。与加热器相对应的现场电控系统需重新

下图为具体改造方案图2解:

图2 改造方案

调整布置。现场风管道有局部需做截弯取直的改造及保温工作。现使用的风机风量和电机已不适用,需做相应的改造工作。改造后对各处风道风门进行调节,以保证烤炉内部风速和风压平衡。所拆除的旧加热器,其电加热管由技术人员鉴定,仍可以使用的作为设备备件继续使用;损坏已无使用价值的加热管和加热器外壳作为废旧物资由公司统一处理。

4 加热器改造过程

4.1 把现风幕电加热器(功率为360kW)拆除,重新制造一台功率增至600kW的电加热器,安装在该加热器处。由于原360kW加热器只有六个抽屉,而600kW的加热器有十二个抽屉,其外形尺寸只有600kW加热器的1/2左右。重新制造的600kW加热器根据风道及平台的情况,将其尺寸做成(高2500mm×宽1100mm×厚1200mm),并将内壁按每个抽屉之间焊接1000mm×8mm的钢板,其既可以调整风道气流也可以便于抽屉的安装。按照新加热器尺寸改造该加热器的安装平台和连接风管,用耐高温保温棉做好保温,外皮和原风道一样用镀锌板做保温。

4.2 将电泳烤炉两台300kW的备用电加热器拆掉,空出的部分重新用风管道连接起来。然后用耐高温保温棉做好保温,外皮和原风道一样用镀锌板做保温。以保证其外观与原风道保持一致。

4.3 将原600kW加热器动力电缆改到风幕加热器处。由于加热器在烤炉区域所处的位置不同,重新改造现场的电缆走向并改造桥架,按现场情况截断电缆做线鼻子,接到风幕加热器上。

4.4 为了提高加热器的使用效率,改善风幕的温度,保持风道内风压平衡,在风量允许的情况下将风幕风机EOV8电机皮带轮由SPB270调整为SPB250-3。由于改造后的风幕加热器高度增加了,使加热器内部单位面积的风速增加,为了调节风速在加热器风道上加装一块1000mm×750mm的风门。

4.5 风幕加热器改造后只使用一台原600kW加热器所用的调功器。原360kW加热器的调功器得以替下作为备用。

4.6 电泳烤炉PLC程序和触摸屏控制系统做出相应调整。由于拆除原600kW加热器,PLC的程序将此加热器控制程序删除,控制回路由原备用加热器控制部分控制。触摸屏上显示内容将备用加热器删除。手动停止按钮删除备用加热器按钮。如下图3所示:

图3 调式图

4.7 加热器改造完成后对设备进行了调试,对风道上的风门进行调整,使风幕加热器温度达到180℃以上,比改造之前提高了20℃以上;风幕温度也能达到190℃以上。基本满足了烤炉的工作需要。

4.8 电泳烤炉烤车工艺要求为加热区加热需10min,保温区需20min。经过对生产运行过程中车身漆膜的质量监测,烤炉温度符合工艺需要。以下有电泳烤炉运行炉温曲线。

图4 改造后电泳烤炉温曲线图

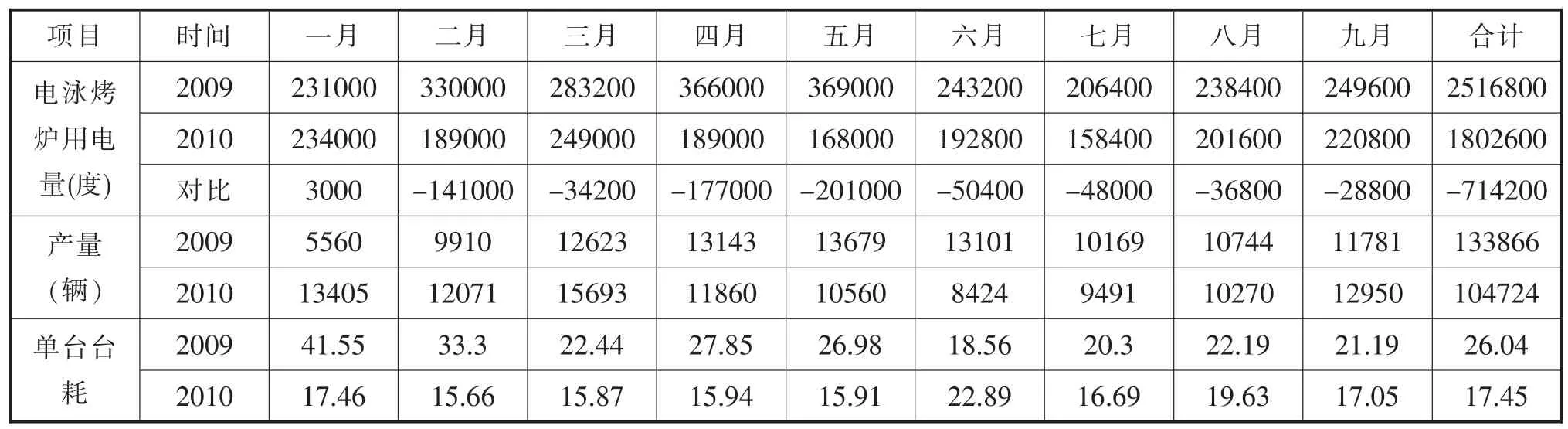

表1 涂装车间节能数据

图5 改造前后能耗和产量对比

4.9 从2009年10月运行至现在,已经对加热器的能耗进行了跟踪调查,经与上一年度相同时期的能耗对比有显著效果,有大幅度降低。下面有最近九个月与上一年度同期能源消耗和产量的对比表1:

5 烤炉改造后总结

经过改造后对电泳烤炉运行五个月以来的调研,总结出以下结果:

5.1 风幕加热器改造后烤炉运行正常,烤炉温度可以满足工艺要求。

5.2 风幕加热器改造后风幕温度有显著提高由160℃到190℃左右。电泳烤炉风幕的气流外溢现象得到改善,车间里也没有了原来的烟雾,改善了车间的空气质量。

5.3 电泳烤炉备用加热器在能源消耗对比上有显著的效果,达到了节能的目的。这次改造共花费28万元,经过一年的设备运行共节电867200kw·h,节约能动费45.0944万元。

经过这次改造,风幕加热器还存在功率输出效率的问题,今后可以将EOV8的30kW电机改成变频器控制,通过改变电机频率以改变风道风量,在不影响加热器使用的情况下,使加热器的温度有一定的提高,调功器可以调功10%~20%,进一步降能耗。