从湿法炼锌锑盐净化钴渣中回收钴、锌、镉、铜

□文/刘庆杰 贾 玲 李广海中冶葫芦岛有色金属集团公司技术中心

从湿法炼锌锑盐净化钴渣中回收钴、锌、镉、铜

Purifi cation of Salt from the Hydrometallurgy of Cobalt Antimony Slag Recovery of Cobalt, Zinc, cadmium, Copper

□文/刘庆杰 贾 玲 李广海

中冶葫芦岛有色金属集团公司技术中心

在湿法炼锌工艺中,采用锑盐除钴法产出的净化钴渣经过酸性浸出后,锌、镉、钴等有价金属进入溶液,铜进入浸出渣。浸出液经过双氧水氧化除铁、低温锌粉置换除铜后,用α-亚硝基-β-萘酚的碱性溶液进行沉钴,沉钴渣经过酸洗除杂后,进行氧化焙烧而得粗Co3O4。该工艺,经济效益明显。

湿法炼锌的除钴方法有砷盐除钴法、黄药除钴法、β-萘酚除钴法和锑盐除钴法。砷盐除钴法有剧毒的砷化氢气体产生,同时铜镉渣被砷污染而使回收流程复杂化;黄药除钴法由于在生产的过程中有恶臭气体产生,作业环境恶劣;β-萘酚除钴法在国外应用较多,如日本的彦岛、安中等冶炼厂,国内的紫金矿业在处理高钴锌精矿采用β-萘酚除钴法;锑盐除钴法除杂能力强,作业环境好,其应用越来越广泛。目前,国内采用锑盐除钴法的湿法炼锌企业中,净化钴渣的处理通常采用稀酸进行选择性的浸出,即将净化钴渣中的锌浸出进入溶液而将钴留在渣中。稀酸选择性浸出工艺的不足之处在于:选择性比较差,锌钴分离不彻底;浸出渣中含锌、镉高,其中浸出渣中含锌高达20%以上,需采用回转窑处理回收这部分锌、镉;经过回转窑处理,铜、钴进入窑渣中,不能有效回收。研究如何从净化钴渣中综合回收锌、镉、铜、钴等有价金属,是一项紧迫的任务。

一、基本原理

β-萘酚除钴工艺的反应机理是β-萘酚与NaNO2在弱酸性溶液中生成α-亚硝基-β-萘酚,α-亚硝基-β-萘酚同钴反应生成蓬松的红褐色内络盐沉淀(通常叫螯合物沉淀)。α-亚硝基-β-萘酚不稳定,生产中只能边使用边制备。反应前,β-萘酚同按比例在NaOH溶液中混合配制。在碱性溶液中配制的原因一是β-萘酚溶于碱液而难溶于水,二是NaNO2在碱性溶液中稳定。主要化学反应方程式如下:

二、工艺过程

从湿法炼锌锑盐净化钴渣中回收钴的工艺流程为:净化钴渣经过酸性浸出后,锌、镉、钴等有价金属进入溶液,铜进入浸出渣。浸出液经过双氧水氧化除铁、低温锌粉置换除铜后,用α-亚硝基-β-萘酚的碱性溶液进行沉钴,沉钴渣经过酸洗除杂后,进行氧化焙烧而得粗Co3O4。从湿法炼锌净化钴渣中回收钴工艺流程见图1。

1. 酸浸

根据加料量,计算加水量和加酸量。先将水加入浸出罐中,然后打开加酸阀门加酸。打开蒸汽阀门加热,当溶液温度达到50℃~60℃时,开始加料,进行浸出。浸出结束,停止搅拌,进行压滤。滤渣洗涤数次,洗液返回酸浸配液或打入除铁槽中,酸浸渣脱水后运到渣场存放。浸出控制要点:(1)加料的速度。加料的速度不宜过快,避免物料沉底或反应过快造成冒槽事故。加料时,仔细观察反应情况,当反应过快时,适当减少加料量或停止加料,待反应平稳后继续加料或增加加料量。(2)浸出的温度。温度低,作业的时间长,金属的浸出率低;温度过高,反应过于激烈,易发生冒槽事故。(4)浸出时间。(5)浸出终点pH值控制(当pH值>1.5时,加酸调整;pH值<1.0时加钴渣调整)。湿法炼锌净化钴渣见表1,废电解液成份见表2,浸出液成份见表3。

图1 从电解锌净化钴渣中回收钴工艺流程图

编号 Co Zn Cd Mn Cu Fe#1净化钴渣 0.60 59 0.88 0.13 0.35 0.19#2净化钴渣 0.37 61.27 3.72 0.17 0.29 0.11

表2 湿法炼锌废电解液化学成分 单位:g/l

表3 湿法炼锌净化钴渣浸出液成份 单位:g/l

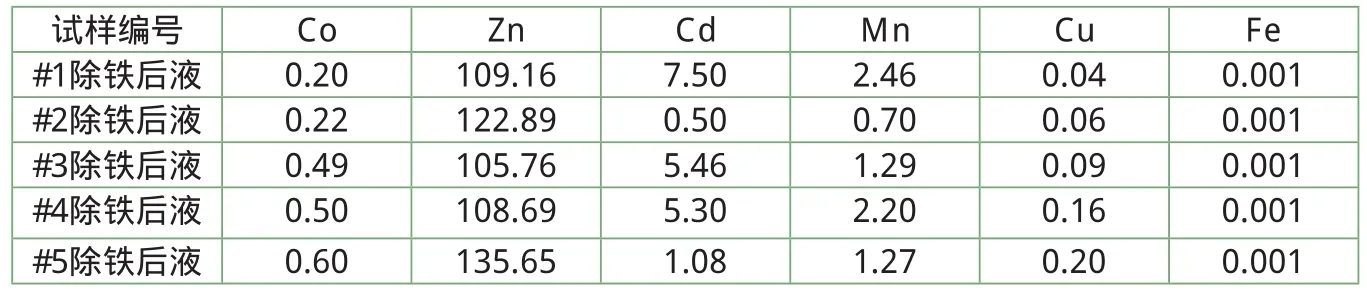

表4 除铁后液成份 单位:g/l

2. 除铁

根据浸出液中铁元素的含量计算出铁的量,按照铁和双氧水的一定质量比计算出双氧水的用量。除铁时,先将双氧水慢慢加入到浸出液中,然后加入氢氧化钠,调整pH值,将pH值控制在4~5之间,搅拌0.5~1小时。取样分析除铁后液含Fe合格后,进行压滤。除铁渣洗涤数次。洗液返回酸浸配液或打入沉钴槽,除铁渣运到渣场存放。除铁控制要点:(1)作业温度;(2)双氧水的用量;(3)终点的pH值。除铁后液成份见表4。

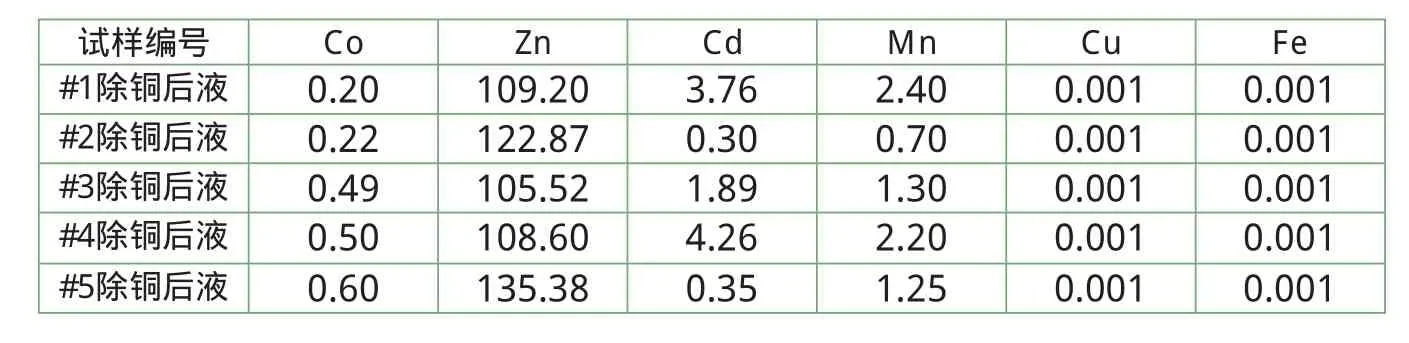

3. 除铜

根据除铁后液中铜的含量计算出铜的重量,按照铜和锌粉的一定的质量比计算出锌粉的用量。将锌粉慢慢加入到除铁后液中,搅拌30分钟,取样分析,除铜后液含Cu合格后,进行压滤。滤渣用少量水冲洗,洗液和除铜后液打入除钴槽。除铜控制要点:(1)作业温度;(2)锌粉用量。除铜后液成份见表5。

4. 沉钴

根据除铁液中钴的含量计算出Co的重量,按照Co:β-萘酚:亚硝酸钠:烧碱:水,计算出β-萘酚、亚硝酸钠、烧碱、水的用量,进行配制α-亚硝基-β-萘酚溶液。配制时,先加烧碱,然后加入水,加热至温度50℃~60℃,同时进行适当搅拌。烧碱全部溶化后将β-萘酚加入到烧碱溶液中,然后将亚硝酸钠加入到β-萘酚烧碱溶液中,进行搅拌直至溶解完全。α-亚硝基-β-萘酚溶液放置时间不能超过2小时,要现用现配。通蒸汽将除铜后液加热60℃~70℃,将配好的α-亚硝基-β-萘酚溶液缓慢地加入到除铜后液中,然后慢慢地加入浓硫酸调溶液的pH值,搅拌2个小时。取沉钴后液分析,分析元素Co,沉钴后液合格后,进行压滤。沉钴后液经过活性炭吸附后,返到浸出工序。沉钴控制要点:(1)β-萘酚、亚硝酸钠、烧碱与钴的比例;(2)调酸的速度;(3)终点的pH值。沉钴后液的成份见表6。

5. 钴渣煅烧

称量要煅烧的物料,将物料放入炉内,散开铺平。调整布袋入口插板,保持炉内微负压,然后点燃煤气升温,升温的速度不宜过快,将温度控制一定的温度范围,恒温,直到没有烟气逸出时,停止加热。待氧化钴完全冷却后,将氧化钴取出、分析、称重。氧化焙烧控制要点:(1)作业温度;(2)空气的量。粗Co3O4的成份见表7。

表5 除铜后液成份 单位:g/l

表6 沉钴后液的成份 单位:g/l

表7 粗Co3O4的成份 单位:%

表8 挥发窑处理钴渣工艺与β-萘酚除钴工艺成本分析

三、主要技术经济指标及经济效益对比

1. 主要技术经济指标

(1)浸出渣含钴≤1%,浸出渣率≤2%,浸出率≥95%

(2)除铁后液含铁≤0.005g/L

(3)除铜后液含铜≤ 0.005g/L

(4)沉钴后液含钴≤0.001g/L,沉钴率≥99%

(5)粗氧化钴含钴≥40%

(6)废电解液消耗量800m3/吨.钴

(7)双氧水消耗量0.5吨/吨.钴

(8)氢氧化钠消耗量5吨/吨.钴

(9)亚硝酸钠消耗量7.5吨/吨.钴

(10)β-萘酚10~12吨/吨.钴

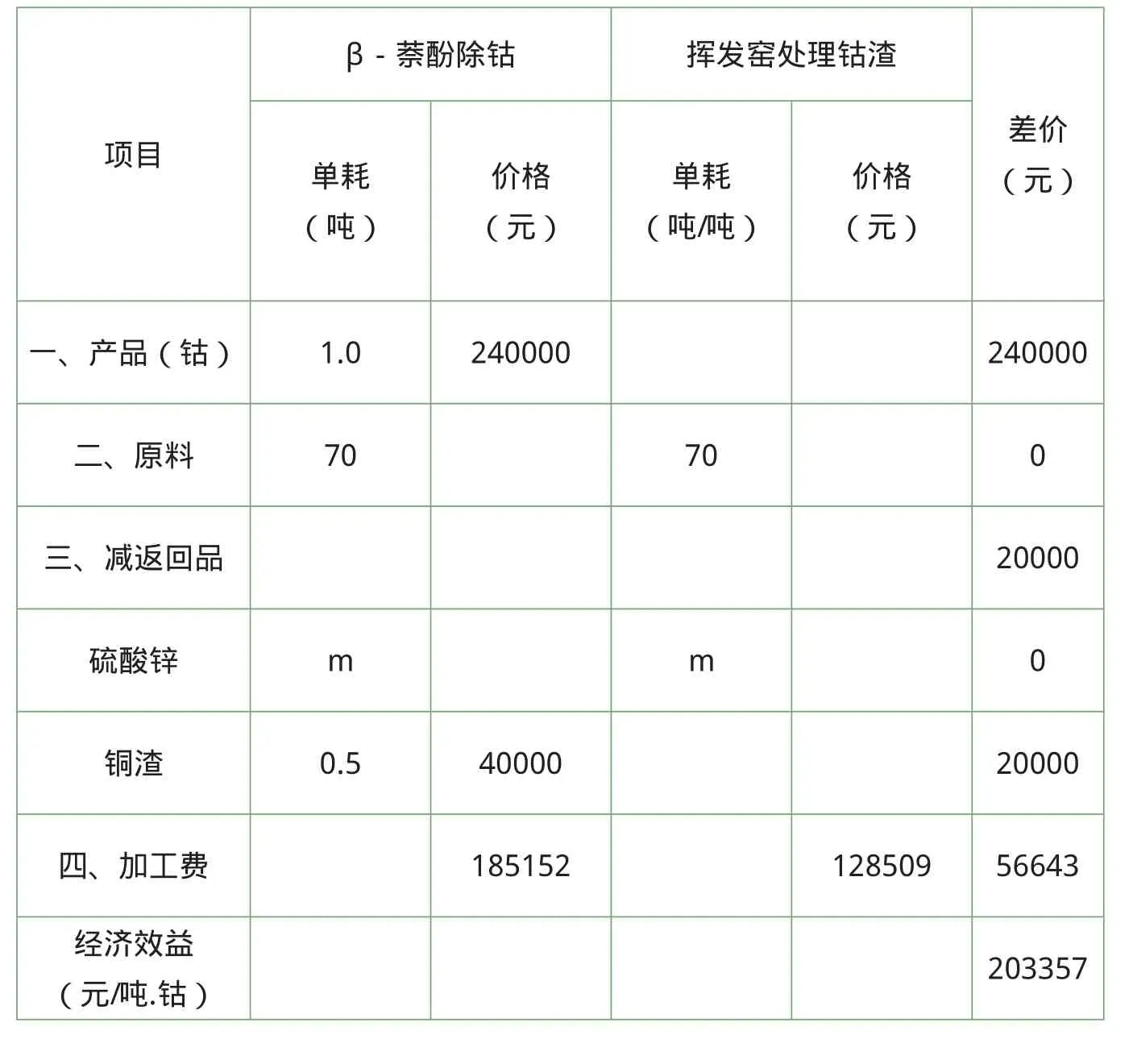

2. 挥发窑处理钴渣工艺与β-萘酚除钴工艺成本分析

挥发窑处理钴渣工艺与β-萘酚除钴工艺成本分析见表8。

四、结论

采用β-萘酚法从湿法炼锌锑盐净化钴渣回收钴、锌、镉、铜等有价金属,工艺成熟可靠,产品中钴的含量达到了50%,沉钴后液钴的含量达到了1mg/l以下。在回收钴的同时,锌、镉、铜也得到了回收,其中锌、镉以硫酸盐溶液的形式返到浸出工序,铜富集到浸出渣中,含铜量达到了40%。按照某公司13万t/a电解锌计算,采用β-萘酚法从湿法炼锌锑盐净化钴渣回收钴、锌、镉、铜等有价金属工艺与选择性浸出分离钴、锌、镉、铜—挥发窑回收锌、镉工艺相比,不仅减少了废渣对环境的污染,而且每年新增经济效益500万元,经济效益十分明显。

略