自硬砂铸造工艺—低碳时代的最佳选择

吴殿杰

(无锡锡南铸造机械有限公司,江苏无锡214000)

·专题论述·

自硬砂铸造工艺—低碳时代的最佳选择

吴殿杰

(无锡锡南铸造机械有限公司,江苏无锡214000)

介绍了自硬砂铸造工艺的特点,分析了国内铸造自硬砂工艺应用的现状,并提出了几点建议。作者结合多年从事铸造工作的经验认为:我国节能环保的自硬砂新工艺正迎接着铸造节能减排的未来;哥本哈根会议释放出来的信号,让中国铸造界意识到,节能减排、低碳调整是铸造行业技术改造的必经之路。

节节能减排;低碳;自硬砂工艺

自硬砂工艺本身靠内部化学反映或内部失水来硬化砂型,它的节能和低排放二氧化碳的优越特性,将是铸造行业最具特色的推广工艺。本人前些时间曾撰文指出,整个低碳经济是当前国际大背景下的巨大投资机会,以及新能源板块中的风能、核电以及水电、机床、通用机械等高端大型铸件的需求都给自硬砂铸造工艺以美好的拓展空间。

1 自硬砂工艺的选择

铸造自硬砂工艺和其他如黏土砂等工艺相比,具有较明显的节能减排优势。

与传统潮模砂工艺相比,自硬砂铸造工艺在碳排放成本上有明显优势。以年产10 000 t铸件且在熔化清理成本相同的条件下,自硬砂工艺吨铸件造型砂处理材料和设备折旧公用动力量成本是560元/t;潮模砂造型及砂处理成本是550元/t,相差无几,但如果按综合效益来讲,自硬砂工艺即节省了原砂资源,又减少了工业废弃物,保护了环境又减少了公害,是一种比黏土砂工艺更为先进的铸件生产方法。它可大大提高生产率和铸件尺寸精度及表面光洁度,可减少20%的清理工作量,可明显降低车间粉尘。车间噪音明显降低到70 dB。

2 国内铸造自硬砂工艺应用概况

2.1 国内中小型铸造车间生产状况

目前,我国铸造行业单件小批生产的中小型铸造车间占很大比重,约占厂点数的85%~90%,约占全国铸件年产量的65%左右。其中绝大部分仍采用较落后的生产工艺和方法,普遍存在着铸件质量差,能耗大,工人劳动强度大,经济效益差的局面。进些年来,许多铸造生产厂家为了适应市场经济的发展,尤其为适应引进产品制造技术的需要,相应地对现有铸造车间进行了技术改造。其中许多厂家如风电、核电、水电、机床,阀门,水泵,兵器,船舶等高端铸件生产行业都相继采用了自硬砂铸造生产工艺。据不完全统计,到目前为止,国内大陆约有近千家铸造企业相继采用自硬砂工艺,其经济效益和社会效益非常显著。

2.2 自硬砂工艺

通常用于铸造生产的自硬砂工艺通常指内部树脂化学反应硬化和黏结剂脱水硬化。

树脂反映硬化有酸固化呋喃树脂自硬砂工艺和碱酚醛酯硬化工艺以及酚醛尿烷树脂自硬砂工艺(PEP SET工艺)。前者多用于风电、核电、水电、机床,泵,阀体行业等铸件的生产,PEP SET工艺多用于汽车铸造行业等批量较大的铸件生产。

“自硬法”(NO BAKE),就是不需加热的工艺。目前用于铸造生产的树脂自硬砂工艺还有:碱酚醛树脂自硬砂工艺(铸钢行业);水玻璃自硬砂工艺(脱水硬化);水玻璃酯自硬工艺(改性水玻璃)。

所有树脂自硬砂工艺所涉及到的都包括树脂组份,催化剂,添加剂以及温度,水分含量,原砂质量,混砂操作等。以下简略介绍其他树脂自硬砂工艺并与pepset树脂自硬砂进行对比。

1)呋喃树脂自硬砂工艺

这是国内目前采用比较普遍且较为成熟的一种工艺,从树脂等原辅材料到造型,制芯,再生设备等,国内都已形成一定的生产规模。

呋喃树脂自硬砂工艺能使砂型(芯)达到高的尺寸精度及砂铁(及其他合金)临界面的稳定性,且脱模性好,又有高的抗拉强度和高温热强度,可用于脱箱造型,砂铁比可低于2∶1。是许多风电、机床,泵,阀门等铸造行业的主要选择工艺之一。

呋喃树脂的加入量通常是0.9%~1.5%(对砂子),催(固)化剂的加入量通常是20%~60%(对树脂)。为了提高铸型的强度和耐湿性,往往还加些硅烷耦合剂。

2)PEP SET树脂自硬砂工艺

由两种组份即酚醛和异氰酸酯树脂再加入液体胺来促进型砂硬化。此工艺有独特的硬化特性,即可使用时间与起模时间之比很高(达75%),在75%的可使用时间内,型砂流动性极佳。起模时间可以根据催化剂的加入量而进行调节,一般从2 min~15 min可调,且硬化均匀。

PEP SET树脂自硬砂工艺广泛用于铸铁,铸钢及有色金属铸造上,特别适用于中小型件的高速造型。此法树脂粘结剂加入量为砂子的1%~2%,酚醛(组份1)与聚异氰酸酯(组份2)的添加比例为55∶45~60∶40。催(固)化剂的计入量为酚醛(组份1)的0.4%~8%。在型砂中加入2%~3%的氧化铁,可使铸钢件表面光洁又可防止碳黑缺陷。将组份1与组份2的配比加大到60∶40,可防止由树脂中的氮引起的铸造缺陷。在型砂中加入0.25%的氧化铁,可防止皮下气孔。

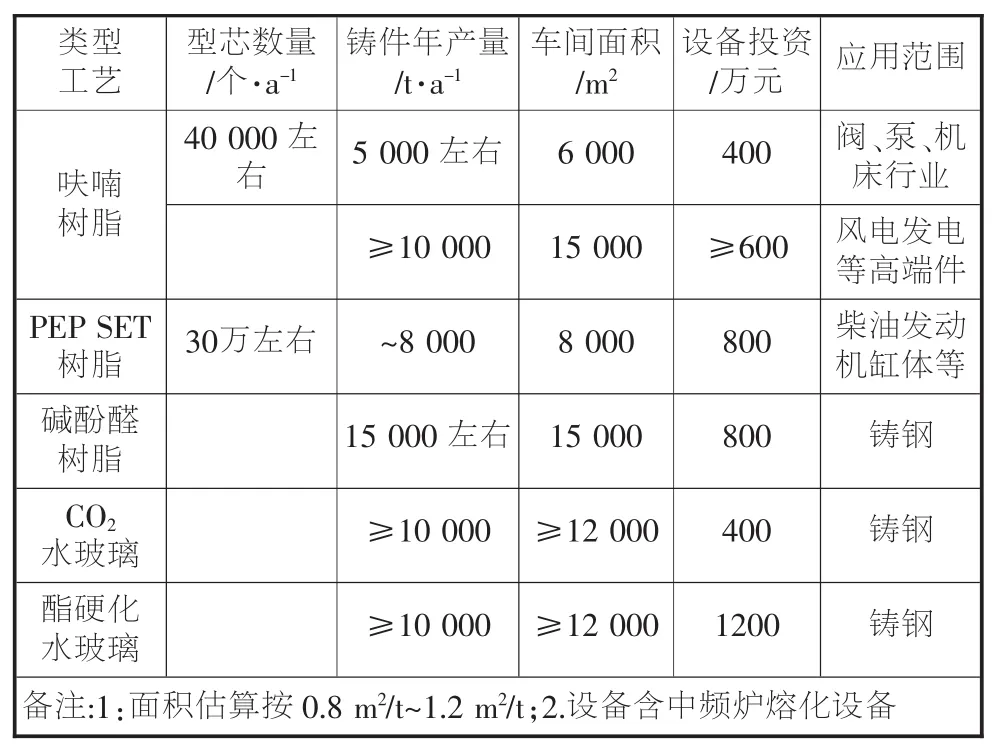

3)其他自硬砂工艺应用对比表(见表1)

表1 各种自硬砂应用对比表

2.3 自硬砂铸造装备

树脂自硬砂生产线一般包括混砂造型制芯系统和落砂再生系统。砂再生系统的选择至关重要。砂再生过程中的破碎,磁选,脱膜,筛分,去灰,冷却是一个综合处理过程。选择合适的吃砂量和砂铁比,保证落砂破碎性能,使进入再生系统的砂团小于3 mm是重要一环。同样,根据树脂砂类型选择软再生或硬再生设备同样也很重要。象四川柴油机厂的PEP SET树脂砂再生设备选用美国DF公司的机械旋转碰搓再生机。与日本SINTON公司,意大利IFM公司,美国IMM公司的气流撞击式再生设备属于硬再生,动能消耗大,脱膜率高,适合铸钢或牌号高的铸铁车间。德国KLEIN公司的机械振动式再生设备对小型铸造车间较合适。风电铸造行业多采用酸固化呋喃树脂自硬砂工艺,混砂设备多倾向采用生产率60 t/h~100 t/h大吨位级,砂再生多采用振动加搓槎等软再生设备。目前国内自硬砂装备发展迅速,与国外先进技术几乎同步发展,无论设备价格及质量基本满足用户要求。如无锡锡南铸造机械有限公司已经作为国内最大自硬砂装备供应商,并已经建立江苏省自硬砂装备工程技术研究中心。其他如青岛双星、济南二机床、保定维尔、杭州太阳、杭州卓越等20余家都生产自硬砂铸造装备。为国内近1 000家铸造企业提供近9亿产值的自硬砂铸造装备。

2.4 自硬砂树脂供应状况

目前全国用于铸造自硬砂黏结剂(含固化剂)生产量估计约40万t。

PEP SET自硬树脂黏结剂是常州有机化工厂从美国阿什兰公司引进的专利技术,目前已达到年产20 000 t的生产能力。生产树脂的工厂还有济南圣泉、苏州兴业和重庆长江等,其中为铸造自硬砂配套生产的树脂黏结剂约24万t,固化剂约12万t。

2.5 自硬砂铸造工艺-低碳时代的最佳选择

如前所述,节能环保的自硬砂铸造工艺正在或将以巨大的责任和创新理念迎接哥本哈根会议释放出来的信号,让中国铸造界意识到,节能减排、低碳调整是铸造行业技术改造的必经之路。

对于高耗能、高排放的铸造企业来说,我们不得不告别传统的思维和做法;对于早已采用自硬砂工艺企业来说,这却是一个最好的时代,因为低碳节能环保经济的自硬砂工艺不仅没给它们带来成本压力,反而给铸造的未来发展注入新的动力。

自硬砂黏结剂有多种,但选择何种黏结剂要根据本厂实际情况,铸件种类,生产纲领等综合考虑。选择尺度见表2。

表2 自硬砂黏结剂使用规模及设备投资对比表

如某柴油机厂铸造车间年产10 000台6110柴油机缸体,凸轮轴,曲轴毛坯。如果用潮模砂高压造型线,则设备负荷率就显得很低。采用PEP SET树脂自硬砂工艺比较合适。

又如某煤矿阀门厂年产3 000 t铸铁和合金铸铁件,车间面积3 000 m2。采用呋喃树脂自硬砂工艺较为合适。另外,树脂自硬砂工艺投资省,上马快,利用现有厂房和公用设施略加以改造就可投产。树脂自硬砂与潮模砂其他相比,只要选择合适的机械法法或热法再生装置,95%的旧砂都可以再生回用。即节省了原砂资源,又减少了工业废弃物。

3 国内自硬砂使用中的若干思路

有关人士针对我国目前树脂自硬砂工艺所采用的工艺方法,原辅材料,以及工艺设备的防尘防毒的实际情况,提出了如下综合评价:

1)完善铸造原砂的供应标准和质量。尤其保证SiO2的含量和角形系数以及含水量和灰分含量,建立完善的原砂基地。

2)建立适合各种工艺及针对具体产品的新型树脂黏结剂和固化剂的开发及检测手段;

3)针对产品选择合适的的砂铁比,经过经验统计砂铁比应小于3∶1;

4)大型铸件应采用面背砂工艺,连续混砂机应具有几种供砂量闸门切换控制和液料系统(含A+B系统)各种流量的切换控制;

5)在满足工艺要求的LOI值及微粉含量的情况下,尽量降低能源消耗、保证设备可靠性、减少维修费用等情况下,在工艺上采取措施如降低树脂加入量、确定合理浇注温度和砂铁比、改善浇注系统及工艺来确定选择合适的LOI值,见下表3。

表3 再生砂树脂烧损减量值/%

6)必须对再生砂微粉含量和砂温加强重视,尤其要选择对流量和负压能进行有效控制的专用除尘器;

7)在北方部分地区冬季浇注后的CO的测定值超标达到排放标准的2~11倍,而黏土砂超标2~6倍。如果采取良好的通风措施,排放浓度可降低到50×10-6以下。虽然树脂砂溃散性好以及清理工作量较黏土砂工艺减少20%,但仍需加强通风除尘才能达到国家排放标准。

8)在保证铸件质量前提下,严格控制砂铁比,合理选择树脂砂工艺,严格操作规程保证砂温恒定,混制均匀并尽量降低树脂加入量。

9)完善混砂机出口的通风除尘罩,应根据具体情况选用通风排风设施。

10)提高国产设备质量,加强高精尖设备的研发并提高易损件寿命。

4 推广树脂自硬砂工艺的建议

据不完全统计,目前我国有铸造厂(车间)约30 000个,年产铸件3 000万t。年产量在1 000 t以下的小型铸造车间(点)数量占全国铸造厂(点)数量的60%~65%,都面临着铸造行业准入制度的考验,采用自硬砂铸造工艺是一场深刻的工艺变革。据专家预测,“十一五”末全国铸造厂点数从目前30 000家减少到10 000家,但有较强的适应性,投资省,上马快,环境好,能耗低,质量高,效益好的自硬砂铸造工艺呈现出强大发展空间。另外,制造技术的发展趋势是向敏捷,柔性,洁净,低碳,节能方式发展。都给铸造生产以更高更苛刻的要求。至使铸造生产方式向高效率,高智能(定量,信息化),高挠性(灵活,多品种,变批量),清洁,集约型具有竞争力经济规模发展。

尤其是随着世界环境与发展21世纪议程和社会经济可持续发展战略的实施,铸造必须按清洁生产原则组织生产。事实已经并将继续证明,只有清洁生产才能稳定,优质,高效,低耗,少污染,低成本和高效益地生产铸件。在21世纪,谁掌握了清洁化生产技术,谁的产品符合“绿色产品”的标准,谁的产品就会具有市场竞争力。

[1]罗百辉.2010年中国铸造行业发展趋势解析[EB/OL].

[2]李民贤.国外树脂自硬砂设备及国内树脂砂应用[J].铸造设备研究,1995(5):9-13.

[3]吴殿杰推广环保节能高效的自硬砂工艺[C]//2008年中国铸造周论文集.无锡:中国机械工程学会铸造分会,2008.

[4]朱旭东,朱以松,董鄂.中、小铸造车间技改和发展思路的探讨[J].铸造设备研究,1999(3):32-37.

Self-harding Sand Casting Process—the Optimal Choice in Low Carbon Age

WU Dian-jie

(Wuxixinan Foundry Machinery Co.LTD,Xinan Wuxi 214028,China)

The new self-hardening sand technology,energy-saving environmental protecting process,is meeting to the future of energy-saving emission reduction.The released signal on Copenhagen Conference make the Chinese foundry industry recognize that energy-saving and emission reduction,low carbon adjustment is the only way to renovation of the foundry industry.

energy-saving emission reduction,low-carbon,self-hardening sand

TG221

A

1674-6694(2010)06-0043-04

2010-11-03

吴殿杰,男,高级工程师,主要从事铸造工艺和车间设备设计研究。