无铅易切削铜合金的研究进展

□文/陈维平 吴维冬 朱权利 陈耿春 刘楷周

华南理工大学机械与汽车工程学院

无铅易切削铜合金的研究进展

Research Prospect for Free-cutting Unleaded Copper Alloys

□文/陈维平 吴维冬 朱权利 陈耿春 刘楷周

华南理工大学机械与汽车工程学院

综述了Pb在铜合金中的易切削机理和无Pb易切削铜合金的国内外研究进展;重点评述Bi易切削铜合金的可行性及存在的主要问题;同时介绍了作者研制的无Pb易切削镁锑黄铜合金的组织和切削试验结果;对无Pb易切削铜合金的研究进行了展望,提出要加大对复合加入(以两种或两种以上元素)在代Pb方面的研究力度。

无Pb铜合金;易切削;研究进展

随着现代材料的发展,合金的物理力学性能逐步得到提高,这使得其切削加工越来越困难。为了改善高性能结构材料的切削加工性能,常用的措施有两项:一是调整工件材料的化学成分,二是通过热处理改变工件材料的金相组织和物理力学性能。在大批量生产中,一般是通过调整材料的化学成分而使其切削加工性能得到改善。Pb被认为是改善金属材料切削加工性能的最佳元素,很多难加工金属材料在添加少量的Pb后,其切削加工性能大大改善。这类易切削金属材料最为典型的是铅黄铜。但在生产或使用过程中Pb及其化合物易挥发或析出,造成环境污染。基于此,人们正广泛地研究各种代Pb材料,并取得了一定的进展,特别是以Bi代Pb所研制的铋铜合金,已经投入实际生产。

1 Pb在铜合金中的作用机理

Pb的熔点为32 7.5℃,密度为11.34g/cm3,与Cu等元素几乎不互溶,易于在合金凝固时析出成细小的Pb质点。在切削时,Pb质点由于摩擦生热而软化或熔化,造成应力集中,阻断基体材料的连续性,产生“切口效应”,使切屑易断。同时,Pb质点还能起到润滑和降低切削温度的作用,在实际生产中,可以提高切削速度,使工件获得光滑的加工表面,提高产品质量。

合金元素改善材料切削性最理想的状态是添加的元素几乎不能与基体固溶,而以金属或非金属夹杂物的形态弥散分布,并且呈球状或纺锤状。这种夹杂物可以是单质,也可以是化合物,关键是能否在基体中形成并均匀细小地分布(这样的形态不至于对材料的力学性能影响太大),并且能够起到断屑和润滑的作用。

2 无Pb易切削铜合金研究进展

目前无Pb易切削铜合金主要有Bi、Sn、M g、Sb、Si、石墨铜合金。所利用的代铅Pb元素越来越广泛,工艺方法也更加多样化。

2.1 以Bi代Pb

Bi是一种性脆而硬的无毒绿色金属,密度9.8 g/cm3,熔点271.3 ℃。我国Bi工业储量和远景储量均居世界第一位。

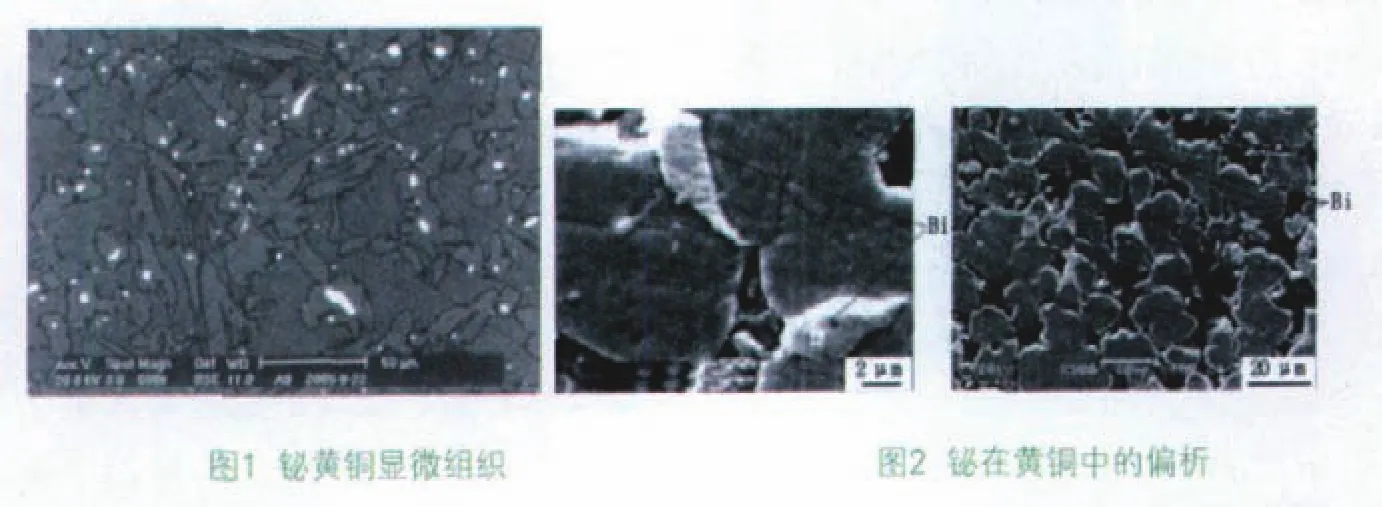

Bi与Pb有诸多性质相似。从目前的研究来看,以Bi代Pb还存在着两个方面的问题。第一是Bi虽然不硬,但比较脆,在切削时润滑性能不及Pb。Pb为立方晶体结构,而Bi为六方或斜方晶体结构,Pb的滑移性比Bi更好,故在润滑性能方面Bi达不到Pb的水平。普遍认为铋铜合金的切削性能只有铅铜合金的70%~85%。第二是Bi比Pb更容易在晶界偏析,以网状或薄膜状分布于晶界。Bi在黄铜等合金中以单质的形态偏析于晶界,增大了合金的热脆性,使塑性加工性能降低,严重影响了合金的力学性能。在目前的研究中,铋黄铜的力学性能略差于铅黄铜。这是由于Pb的表面张力大于Bi,二面角大于零,因而Pb常以不连续点状分布于晶界。而Bi的表面张力较小,因而Bi常以薄膜状分布于晶界。La Fontaine等人通过实验发现,在合金中加入适量的Sn可以抑制Bi的偏析,从而改善合金性能。图1为铋黄铜的显微组织,其中白色亮点为单质Bi,图2为Bi在黄铜中的偏析现象。

虽然我国的B i储量比其他国家丰富,但毕竟资源有限,如果大量使用Bi作为替代元素,其资源将很快枯竭。日前Pb的价格为每吨1.8万元,而Bi的价格在每吨18万~19万元左右,因此,从市场价值上看,铋铜合金市场应用的性价比不高。

我国在无铅铜合金研究方面起步较晚,而目前美国已经形成了自己的铋铜合金牌号,共11种:C89320、C 8 9 3 2 5、C 8 9 5 1 0、C 8 9 5 2 0、C 8 9 5 5 0、C 8 9 8 3 1、C 8 9 8 3 3、C 8 9 8 3 5、C 8 9 8 3 7、C 8 9 8 4 4、C89940,其铋含量(质量分数)从0.5%到6%不等。

2.2 以Sn代Pb

Sn与Pb为同一主簇元素,无毒,熔点低(2 32℃),但沸点高(2 270℃),质地软,与Fe、Cu等元素固溶。在冶炼时,Sn不存在像Pb一样的挥发问题。我国Sn矿储量丰富,占世界第一位,但其价格昂贵(约16万元/吨),难以在合金中大量使用。

日本新日东金属与住友轻金属研究开发中心共同开发了无Pb和低铅黄铜合金NB系列易切削锡黄铜产品。Sn系 NB 的无铅黄铜棒(切削用NB70、锻造用NB70)具有同不锈钢相同的硬度和比不锈钢高数倍的耐磨性,并且具有优于传统黄铜的力学性能和与黄铜相同的切削性,其加工成本比不锈钢低很多。

2.3 以Mg代铅Pb

M g是一种银白色的金属,密度为1.738g/cm3,熔点为648.9℃,沸点1 090℃,与Cu、Fe等元素固溶。其密度小,地壳中分布广泛,价格较为便宜,Mg在易切削材料中的作用机理尚有待进一步研究。

黄劲松等人采用熔铸、挤压、拉拔的方法生产出了以M g代Pb的环保型无Pb易切削镁黄铜材料,对易切削镁黄铜的微观组织进行了观察,并对其力学、化学和切削性能分别进行了研究。结果表明:镁黄铜晶内和晶间有白色和黑色的球状第二相粒子分布,该粒子为金属间化合物,具有脆而不硬的特点,对提高合金切削性能有利。半硬态镁黄铜的抗拉强度为550MPa,屈服强度为280MPa,伸长率为16.30%,断面收缩率为32.4%,综合力学性能优良。从切削过程中切削力的大小以及切屑的形貌、大小可以判断,镁黄铜的切削性能接近于C3604。镁黄铜在酸中和盐中的耐蚀性均较好,比较而言,耐盐腐蚀性要更好一些。

2.4 以Sb代Pb

Sb是一种银白色金属,质坚而脆,有光泽,密度为6.684g/cm3,熔点630.74℃,沸点1 750℃。Sb的资源丰富,价格便宜。Sb与Cu、Fe等元素固溶,并形成金属间化合物。章四琪等认为,采取一定的手段使这种脆而不硬的金属间化合物弥散分布于合金中,也有可能在不降低合金加工成形性的前提下,使合金获得良好的切削性能,这在无铅易切削黄铜的研究开发中得以证实。

中南大学与宁波博威集团有限公司共同研发了无Pb易切削锑黄铜合金,其主要成分为(质量分数):Cu55%~65%,Sb 0.3%~2%,M n 0.4%~1.6%,其它元素0.1%~1%(包括Ti、Zr、B、Fe、M g、Si及稀土金属中的至少3种),其余为Zn和不可避免的杂质,不含Pb。该合金具有良好的冷热压力加工性能,原材料成本远低于铋黄铜,特别适用于锻件和铸件、切削加工的零部件,制造成本与铅黄铜相当。

2.5 以Si代Pb

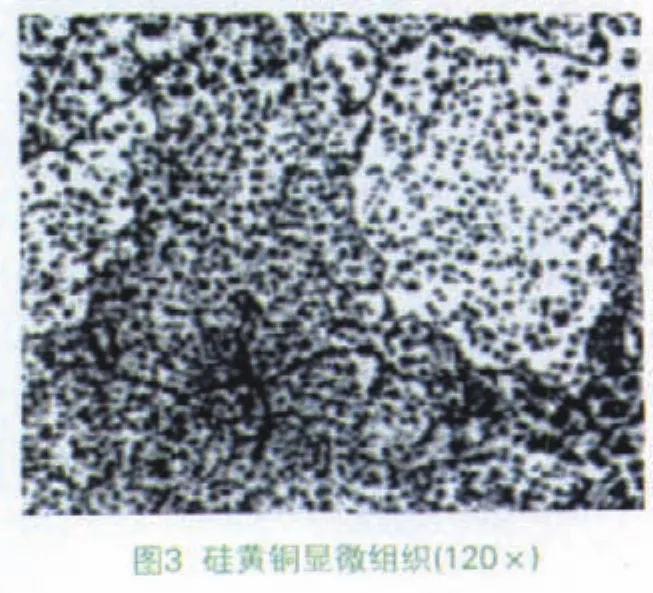

黄铜的α相为面心立方晶格,塑性好,可以进行冷、热加工;β相为体心立方晶格,其强度、硬度比α相高,不适合冷加工,但是在热加工状态下,其塑性比α相还好;而γ相则不同,它是个硬而脆的相,在铸态下以星花状分布于基体中,严重影响黄铜的压力加工性能。庞晋山等人独辟蹊径,在β基体上均匀分布细小的γ相质点,从而达到改善切削性能和保证黄铜良好的热加工性。当加入大于1%的Si,并加入一定的变质剂,得到以β相为基、在基体上均匀分布着细粒状γ相的黄铜,在进行机械加工时,细小的γ相可起断屑作用。硅黄铜的显微组织如图3所示,白色基体为β相,其上分布的黑色细小质点为变质处理后的γ相。

通过变质处理的方法制备无Pb易切削黄铜是一种大胆的创新,这种方法可以大大提高Zn在黄铜中的含量,节约铜资源,降低黄铜的制造成本。但所制得的硅黄铜的切削性能只有HPb59-1的70%~80%,还有待进一步提高。

2.6 以石墨代Pb

石墨(G r)具有典型的层状结构。由于原子层间的结合力很小,所以石墨的强度和硬度很低,其基面很容易滑动,是常用的润滑材料。如果石墨在难切削金属材料基体中能形成适当形状、大小和均匀分布的质点,则与Pb类似,同样可以改善其机加工性能。但由于石墨的润湿性不好,而且密度小,在铸造过程中易上浮,工艺上存在着一定的困难。

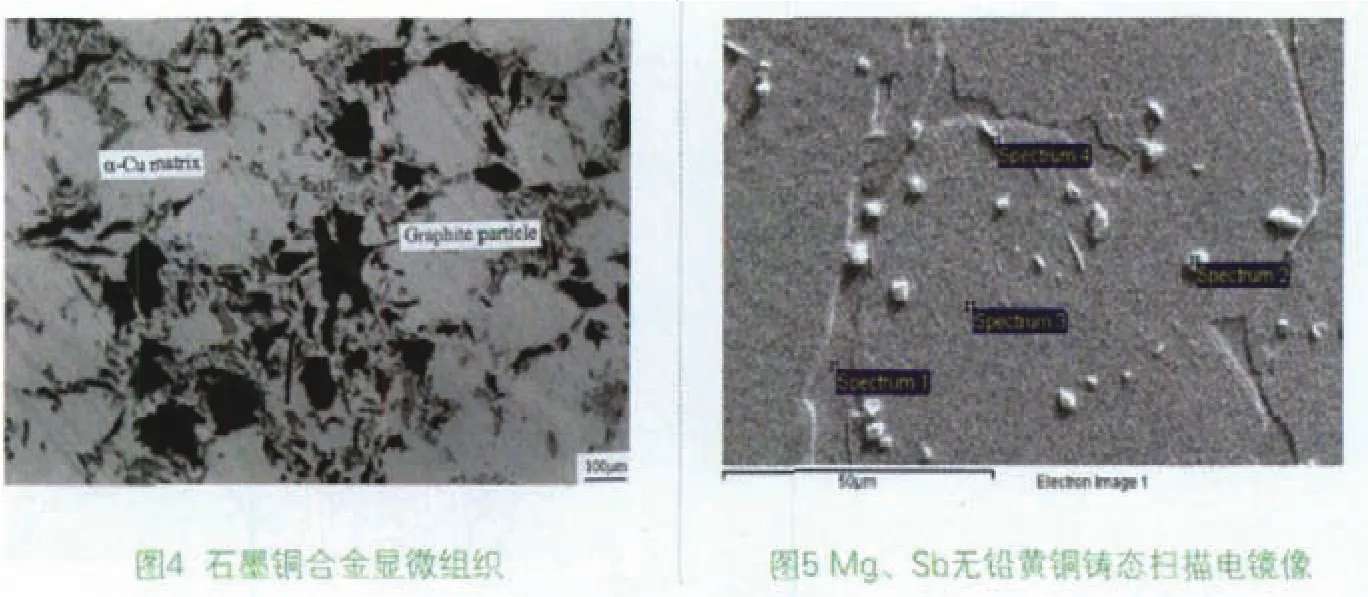

Rohatgi等人制备了铸造石墨铜合金复合材料(见图4),并测试了这种复合材料的抗腐蚀性能。为改善石墨在铜基合金中的湿润性,加入了Ti元素,并采用了搅拌铸造技术进行制备。通过电镜观察发现,这种铸态复合材料的α枝晶中含有石墨颗粒,而Ti则以金属间相的形式存在于枝晶间,且石墨颗粒表面形成了碳化钛。通过腐蚀实验发现,加入石墨后对铜合金的腐蚀特性没有大的影响。石墨是一种良好的易切削材料,如果能解决铸造工艺问题,石墨将是一种既环保又经济的选择。

2.7 以Mg和Sb两种元素共同替代Pb

为进一步降低无Pb易切削黄铜的成本及达到良好的切削效果,笔者研制了以M g和Sb两种元素共同替代Pb元素的无Pb易切削黄铜合金。根据对元素性质和铜合金相图的分析,M g、Sb等元素部分固溶于Cu中,且与铜形成金属间化合物。研究表明,镁锑黄铜的力学性能与铅黄铜相当,这些金属间化合物弥散分布于铜合金中,有可能使铜合金获得良好的切削性能,且M g、Sb资源丰富,价格便宜,易于推广应用。

2.7.1 微观组织观察

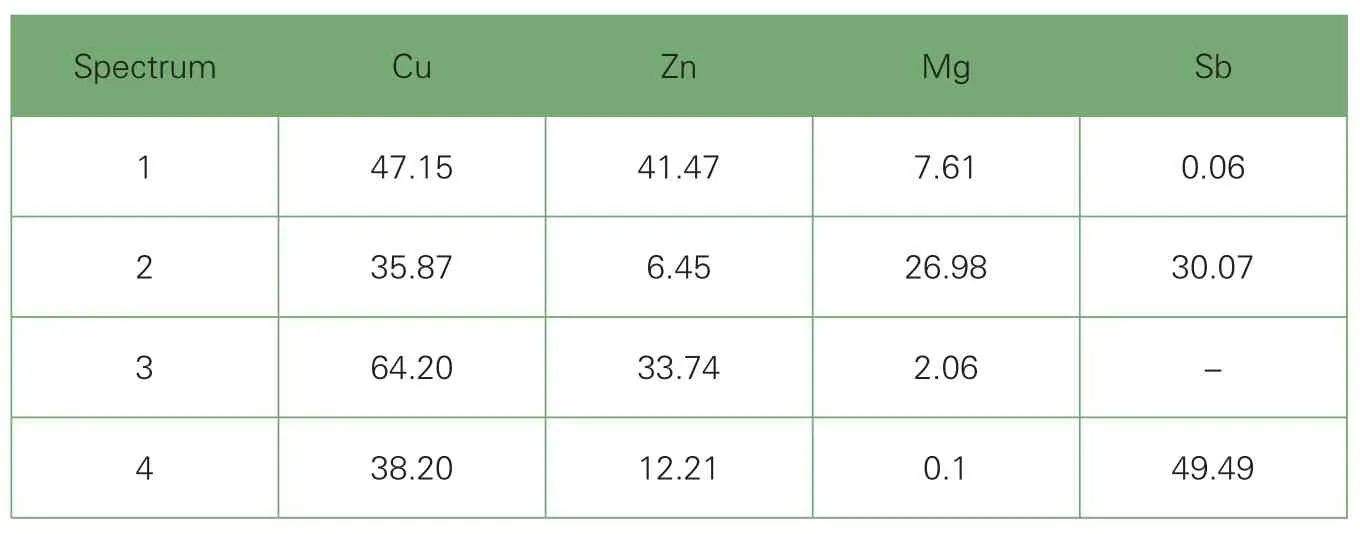

图5为M g、Sb无铅黄铜铸造态扫描电镜像,由图可知,Mg、Sb无铅黄铜除α相(凸起部分)和β相(易被侵蚀,凹陷部分,)外,还有其它相(长条状和白色颗粒)存在。后又分别选取了不同的位置进行能谱分析,能谱结果如表1所示。

由能谱分析结果可以看出,凹陷部分,其Cu与Zn摩尔比约为1:1,应为β相,其中固溶有少量的M g元素和微量的Sb元素。均匀分布的白色颗粒,其Cu、M g和Sb摩尔比为6:5:5,形成的Cu-M g-Sb复杂金属间化合物颗粒,颗粒大小为3~8μm。由于这种金属间化合物颗粒具有脆性,而且实际测出强化效果并不显著,说明形成的金属间化合物颗粒的硬度不高,是脆而不硬的颗粒,这样就能够有效改善材料的切削加工性能,还能保证材料的力学性能和挤制拉拔性能。在凸起部分为基体α相,检测到有少量的M g存在,没有检测到Sb元素。α相和β相中都固溶有少量M g,微量的Sb元素只固溶于β相中,其余的M g和Sb与Cu形成金属间化合物。长条状白色金属间化合物为Sb、Cu化合物,这种长条形状可改善切削加工性能,但严重割裂基体,降低材料的力学性能和挤制拉拔性能,所以Sb的加入量不能太多。单独加入Sb不利于在提高切削性能的同时保证材料的力学性能和挤制拉拔性能,而单独添加M g,又由于M g在熔炼过程中容易吸气且除气较难,于是考虑同时添加M g和Sb,Cu、M g、Sb形成复杂的金属间化合物,显微组织呈颗粒状,减少Sb、Cu长条状金属间化合物的数量,既满足改善切削性能的要求又能满足力学性能和工艺加工性能的要求。

2.7.2 切削试验结果

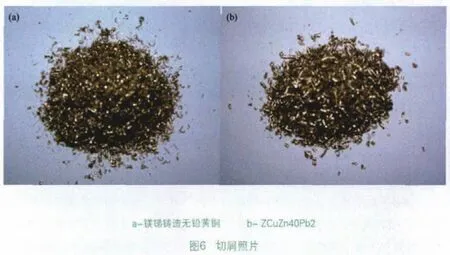

为了评价所开发的镁锑无铅黄铜的切削性能,将试样在国产C6132A1普通卧式车床切削。本研究采用刀具后角为8°,车床的主轴转速为2 000 r/m in,走刀速度为0.1mm/r,进刀量为0.1mm/r的切削工艺进行切削,然后对切屑进行对比,评价切削性能。图6为切屑照片,可以看出含M g、Sb的无铅黄铜和铸造铅黄铜(ZCu Zn40Pb2)二者的切屑都较小,呈小片状,但M g、Sb无铅黄铜断屑更细小些,其切削性能优于ZCuZn40Pb2。

对切削过程进行分析可以看出,对铅黄铜而言,Pb呈细小颗粒分布于基体中,由于Pb本身强度低且呈脆性,故可看作基体中存在许许多多均匀分布的小空洞,这些小空洞在切削过程中起断屑的作用。而镁锑黄铜中的M g、Sb、Cu形成复杂金属间化合物颗粒,这些金属间化合物都有脆而不硬的特点,且均匀弥散分布于基体中。在切削过程中,金属间化合物颗粒与刀刃接触时在剪切应力的作用下,易于破碎,颗粒破碎后,与破碎处接触的金属产生应力集中,很容易萌生裂纹并扩展,使切屑断裂,从而改善切削性能。

3 无铅易切削铜合金研究展望

(1)在已进行的研究中,根据Pb在金属材料中的作用机理,更多关注的是单质元素在改善机加工性能方面的作用,而对于化合物的研究则较少。相对单质而言,化合物的种类更加丰富,而且性质更加多样,应更多地进行化合物在改善金属材料切削性能方面的研究。

(2)可以考虑几种易切削元素同时加入,以减少昂贵金属的用量,降低成本,及达到良好的切削效果。

(3)在改善其切削性能的同时,不能降低合金力学等方面性能。故在研究切削性能的同时,必须广泛地研究替代元素对材料其它方面性能的影响。例如,黄铜一般作为导电及水暖材料,在改善切削性的同时,其导电性和耐腐蚀性也不能有显著的下降。

表1 能谱分析结果(Atom ic%)

(4)在考虑替代元素时,要同时考虑资源的储量及价格因素。有些元素(如Bi和Te)的总储量并不多,价格也较昂贵,使用这些金属作为替代元素并非长策。故要选用既环保又经济的替代元素。

(5)全世界每年仍生产数十万吨铅铜合金(主要是铅黄铜),特别是在我国,铅黄铜仍然在易切削黄铜中占主导地位。为节约越来越宝贵的铜资源和降低生产成本,这类铅铜合金废料、废弃零部件还必须回收和合理利用。因此,需要加强对含铅铜合金废料的综合利用研究工作。

(6)可以通过热力学分析及相图计算等方法来指导实验,以加快研究和降低成本。

欧盟ROHS指令要求,2006年7月1日以后投放欧盟市场的电气和电子产品中,Pb、Hg、Cr+6、多溴联苯和多溴联苯醚的最大允许含量为0.1%,Cd为0.01%。相关产品的有毒有害物质的含量不得超出上述欧盟规定的指标,否则将被拒绝进入市场或遭遇处罚。因此,设计新的绿色易切削铜合金是我国机械制造业面临的巨大挑战,高性能、低成本、环境友好的无铅易切削铜合金具有广阔的发展前景。

略