暗渠穿越铁路工程夯管围幕施工技术

谷雪冰

(中铁九局集团有限公司,辽宁沈阳 110013)

1 工程概况

浑河暗渠穿越铁路工程为沈阳市污水处理工程,主体结构为三孔框构式过水暗渠,该段暗渠穿越长大上下行、长大三线、于虎上下行铁路,长大线是东北经济的大动脉,车流量大,施工期间不能影响铁路的客货运输,本段渠顶距轨面约8.7~11 m左右。经过施工前期调查,本段路基土质复杂,为回填路基,填料成份复杂,大粒径块石,建筑垃圾等会对小导管注浆产生极其不利的影响,易产生浆液流失,注浆达不到加固地层的作用。

地下水丰富和流水不顺畅的路基地段,在雨量大的季节容易造成路基坍塌,整治这一难题的一种方法是在保持正常铁路行车的基础上,在该段整体路基下利用夯管围幕施工工艺修筑一条排水隧道将水排走。

2 施工工艺

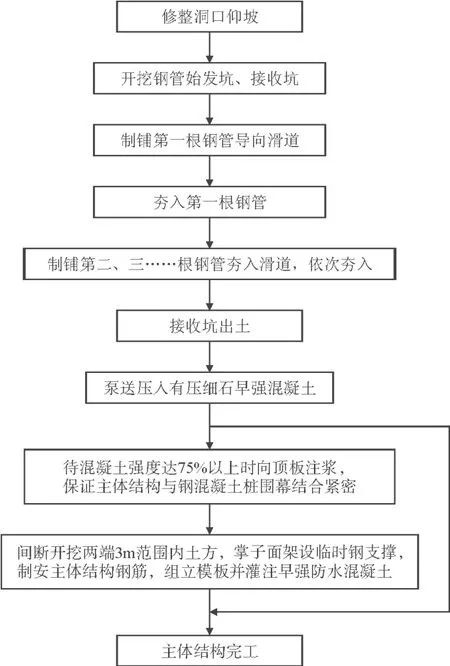

夯管围幕也就是大管棚超前支护法,即利用特殊的夯管设备,沿隧道轮廓线向隧道纵向夯入带有连接导向装置的300钢管,依次将带连接导向装置的钢管夯入,钢管夯通后利用风压将管内土壤压出,然后向钢管内填注有压细石混凝土。钢管和有压细石混凝土形成水平向的钢筋混凝土桩,每根钢管混凝土桩在导向连接装置的连接下形成钢管混凝土桩围幕,然后开挖两端洞口处土方3 m范围内(经计算确定)并在距撑子面 1.0 m处设立临时钢架支撑,制作安装该段主体结构钢筋并支立模板,灌注早强防水混凝土,待混凝土强度达 75%以上时,向顶板注浆,保证主体结构与钢筋混凝土桩围幕结合紧密,继续开挖 3.0 m一段,每段开挖、组立钢筋、灌注主体结构混凝土均在钢管混凝土桩围幕与已经形成的主体结构形成的简支或铰支梁的保护下进行。其工艺流程图见图 1。

3 疑难问题及解决办法

3.1 夯管长度保障

夯管夯击主要能量消耗有:钢管自重、钢管内土重、钢管内外壁与土的摩擦力。在这三种因素中,钢管内土重及钢管内外壁与土的摩擦力占比重大。在夯击进尺不能正常进行时,停止夯击,用自制螺旋式出土器出土减少管内土重及钢管内壁与土的摩擦力,成功穿越104 m。

图1 施工工艺流程

由于夯管时间长,洞内进尺循环段数多、洞内出渣及材料运输运距长。虽费时但安全性高。

3.2 夯管方向偏差

根据德国TT夯管锤工作性能介绍,在导向导轨精确定向的前题下夯管最大误差为 0.2%,而且向左右侧偏差的可能性很小,大部分均为向下,主要原因是钢管及管内土在重力作用下而产生的,通过预留施工误差的办法可以保证主体结构的方向及标高,即先夯侧墙钢管,精确铺制导向装置,通过试夯确定施工夯管最大误差δ值,然后夯顶板上钢管并将钢管底标高抬起 δ值做为误差预留值制定首根钢管底夯击标高,这样夯管完成后,接收井钢管底标高将与设计值相同保证主体结构方向及标高。

3.3 夯管围幕定位(导向器)

在首根钢管精度、位置满足要求条件下其余各管在导向连接器的导向下位置将不会产生偏差,这样整个围幕的位置也不会偏差。因此,在夯第一根管时要设立导向槽,设立混凝土基垫层。按隧道中线及纵坡先行设置厚 10cm素混凝土垫层,宽度 1m,三根管宽度下设导向钢轨,并在首根及左右各一根范围内压重物以确保首根及相邻钢管夯入精度,为保证各钢管夯入时不悬空,所以基坑开挖应分层进行。

3.4 钢管焊接

夯管的力学传递是靠钢管的壁传递的,因此保证整根钢管的同心将非常重要。整根管的方向偏差及夯击效果与钢管的连接焊口关系重大,为此要精选材质保证圆顺,并在端口制作 60°坡口,制作胎具焊接,保证已夯入钢管与待夯入钢管同心,焊口强度与原材料相同

3.5 钢管内混凝土灌注

待排气口内混凝土浆液溢出后安装压力表并继续使管内混凝土浆液扩散至围岩,当压力表达到 1.5~2.0 MPa时停止泵送混凝土浆液扩散至围岩,并封堵灌入端。

3.6 地下水位以下施工问题

由于本工程距浑河主河道只有 500 m左右,而且土质为砂砾,透水性极强,产生流砂、涌砂的可能性很大,降水、阻水效果将决定着施工安全,为使隧洞开挖及排水不产生流砂、涌砂而引起路基沉降危及行车安全,为此需将地下水位以下侧壁围岩及底板围岩注浆加固阻水,即在侧壁地下水位下及底板用小导管注浆加固。

3.7 顶板混凝土灌注

针对本工程工期紧、任务重及施工空间狭小的特点,采用整体钢模板,附着式振捣器振捣,保证混凝土灌注密实,表面光滑。本工程主体结构顶板为平直式,顶板混凝土灌注的密实将直接影响工程质量,因此在混凝土灌注端,即将掌子面端顶板侧模与顶部钢管密封并设灌入口及排气口,从灌入口灌入混凝土浆液至排气口排出混凝土浆液,即完成顶板混凝土灌注。

3.8 洞口施工

为使已成型围幕钢管位置固定及进洞开挖更加安全可靠,在夯入钢管的始发端和接收端各制作一个矩形固定及支撑钢筋混凝土框架,截面为宽 0.3 m高0.5 m。

3.9 防水混凝土施工

在隧道工程施工中,由于施工环境较差,受施工顺序的影响,使防水效果难以达到设计的理想状态,因此防水混凝土施工是隧道工程防水成败的关键。混凝土结构采用C 30S 6混凝土,为确保防水混凝土质量达到结构自防水的目的,需保证混凝土的密实性、抗渗性、抗裂性和耐久性。

4 线路加固

根据本工程工期紧,任务重及现场地貌等实际情况,针对 104 m暗挖段东中部有约 40 m长空地段(距道碴边缘近)在保证行车安全的前提下采用密排工字钢桩,横向高张预应力钢拉索,纵向圆钢管支撑的围护形式形成20m长、11 m宽的工作坑,该段采用明挖施工,这样,就增加了两个暗挖工作面,缩短了暗挖长度,解决了暗挖段工序复杂,制约工期的难题。

5 施工降、排水

5.1 明挖段施工降、排水

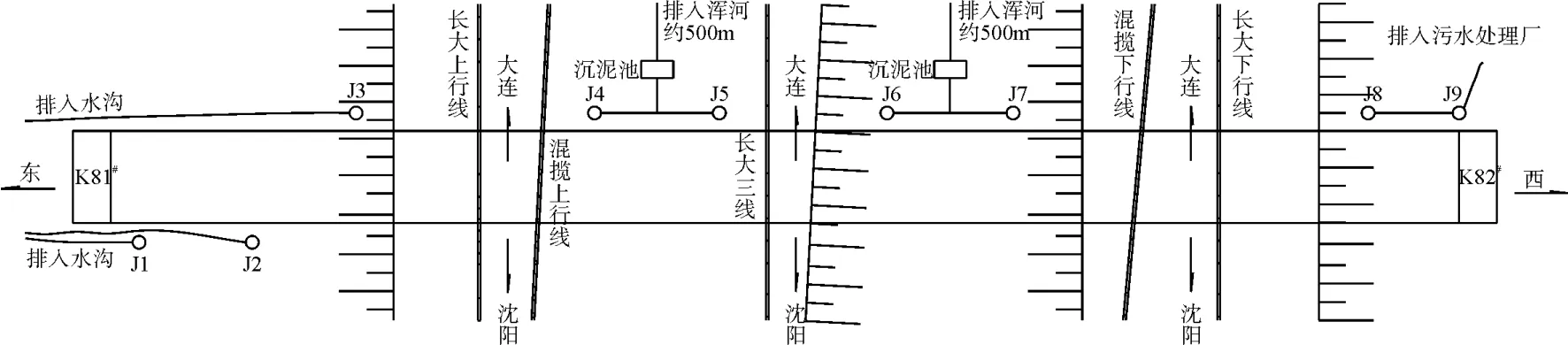

经详细勘察,发现地下水位较设计给出水位标高高出1.8~2.7 m。(设计地下水位标高31.16m)在枯水季 5月份为 32.66 m,雨季 7月份为 33.36 m,较本段暗渠槽底开挖线31.916~32.070 m高出 0.644~0.58 m(枯水季),雨季1.444~1.290m,为保证施工顺利进行,必须排水,暗挖段上覆 5条铁路线,为保证暗挖段施工排水及施工时地面不下沉保证铁路运输正常、安全运行,制定出明挖段施工降、排水方案。明挖段采用 1000mm降水井,井底标高为 29.00 m,间距为 20 m,沿开挖线交错布置,详见图 2。

图2 井点降水布置

5.2 暗挖段施工降、排水

暗挖段拱顶位于中粗砂层,洞身隧道的下半部结构已经处于承压水含水层,所以必须进行降水,尽可能的使隧道开挖实现无水作业,为避免路基下沉,尽可能减少对地面环境的干扰。在本段施工中,采用超前小导管注浆加固围岩及封堵地下水的办法,减小水流压力对边墙及洞底的影响。超前小导管在边墙和底部施加,间距为 25cm,每隔 10根不注浆,作为引导地下水的集水孔孔位,排引周围地下水,减少地下水压对初期支护的压力,并将水排至洞口集水沟排出洞外。(施工时结合地下水实际情况,调整集水钻孔导管的角度)引水孔密度加大,排引地下水。当局部降水不理想时,根据地层具体情况采用超细水泥或水泥 +水玻璃浆液注浆加固。结构穿越含水透镜体砂层,局部降水效果不明显,采用超细水泥浆液振冲注浆加固,以提高灌入度,保证注浆效果。振冲注浆管采用钢管制作,丝扣连接,根据透镜体范围和注浆压力调整注浆间距,一般按 0.3~0.6 m梅花型布置注浆孔。

注浆管振入深度不小于 6m,注浆实施按水平倒退式分节段注入,每个节段后退长度 0.33 m,注浆泵采用双缸顶推,以提供持续稳定的注浆压力,严格按照注浆工艺实施,确保注浆效果,必要情况下考虑进行超细水泥 +水玻璃浆液双液注浆。

6 结 论

在地下水丰富和流水不顺畅的路基地段,采用夯管围幕施工工艺安全性高,可有效缩短工期,减小了对铁路行车的影响。但施工工序较为复杂,施工前需要做好详尽的施工进度和计划安排。