推行节能减排,走可持续发展道记河南金鼎化工有限公司

文/沈承明

推行节能减排,走可持续发展道记河南金鼎化工有限公司

文/沈承明

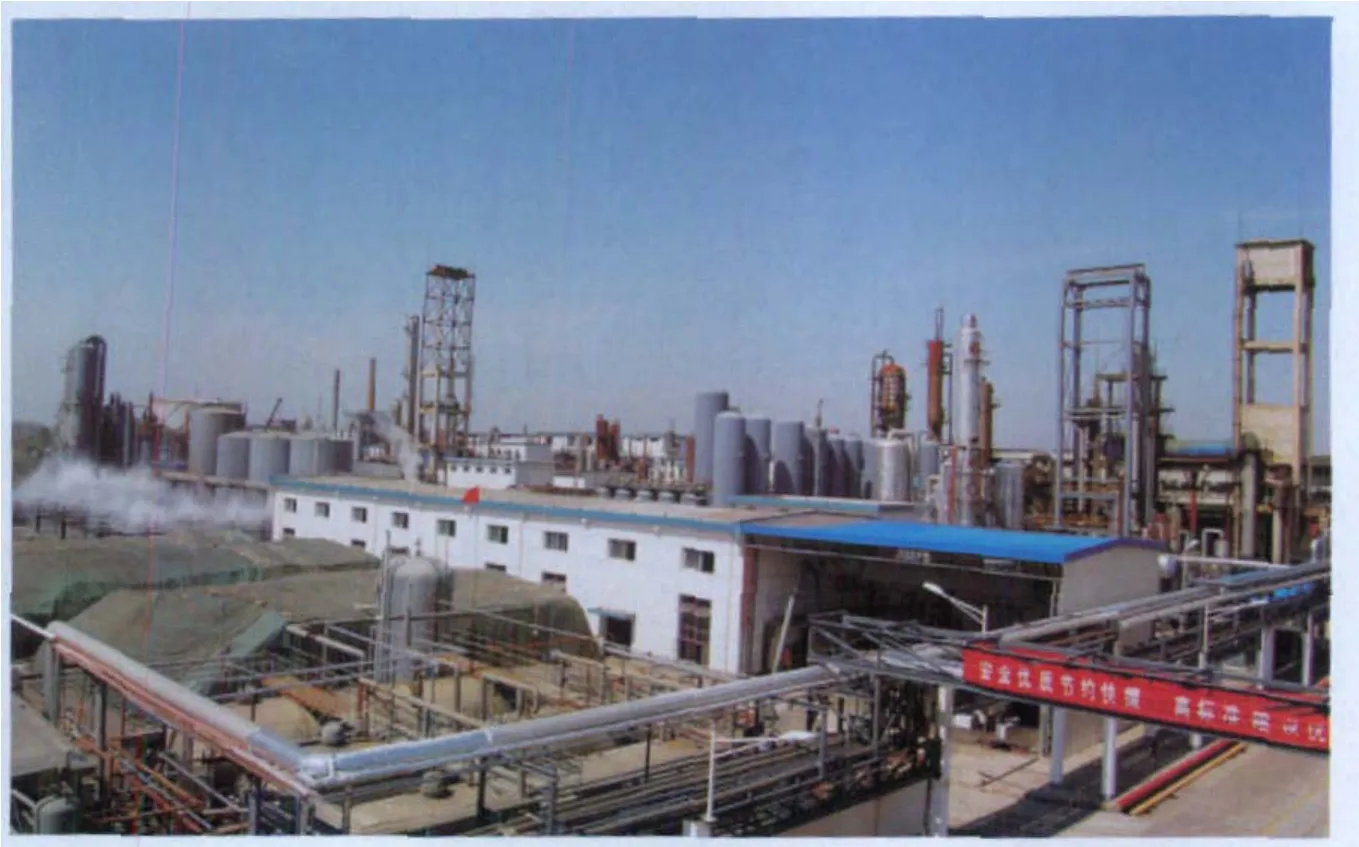

河南金鼎化工有限公司坐落于罗山县西城工业区,现有员工1400人,其中科研人员361人,中高级以上职称45人,2008年企业总资产5.1亿元,总收入5亿元,总利税6800万元,银行信用等级为AAA级。主导产品二甲醚成功通过市级高新技术产品认定,并成功组建省级工程技术中心,新型能源二甲醚项目2007年被列为国家火炬计划项目。

在发展过程中,公司抓住发展机遇,实现了产品结构的重大调整:由单一肥料转向以肥料为基础向新型能源化工产品方向发展。公司是河南省“3515”节能行动计划企业,同时也是河南省循环经济试点单位和河南省节能减排科技创新示范企业。现有装置年生产能力为合成氨15万吨、尿素15万吨、碳铵6万吨、甲醇10万吨、二甲醚15万吨、热电3000kW的装置生产能力。生产过程中,公司十分重视节能减排工作,先后实施了污水零排放综合治理工程,系统能量优化工程,形成了“氨-醇-醚-化”多联产循环经济发展模式,收到显著的经济效益和社会效益。

企业通过了ISO9001和ISO14001质量/环境管理体系认证,连续三年被评为“河南省质量管理先进单位”,被省委、省政府授予“优秀民营企业”、“高成长型民营企业”、“重合同守信用企业”称号。2008年“金鼎”牌尿素获得“河南省名牌产品”和“河南省免检产品”两项殊荣。公司实现了在美国上市,是河南省唯一一家在美国NASDAQ证券市场主板上市的民营企业,金鼎化工是河南省化肥行业“十五”期间发展最快的十家企业之一,同时被授予“2009中国化肥行业经济效益100强”称号。

节能减排措施

河南金鼎化工有限公司现有的生产工艺及能耗、物耗在国内同类型企业中属于比较好的水平,节能降耗与生产过程的每道工序密切相关,涉及生产工艺的改进、生产设备及配用的变压器、电机、热交换装置、水泵、空压机和通风机等所有设备的运行效率。近年来,公司积极采用新工艺、新技术,选用高效节能装备,有效地实现公司的节能目标。

我公司在节能方面主要实施了以下7个工程项目:

1、变换气脱碳项目。改造合成氨工艺中的脱碳方法,将湿法脱碳改造为干法脱碳,降低工艺电耗、水耗,提高自动化程度。

2、溴化锂制冷项目。尿素生产中,脱盐水作为冷却介质,取出尿素生产中的热量,使自身温度上升,由于这部分能量属于低位能,一直未加以利用,造成能源浪费,采用溴化锂吸收制冷机组新技术,回收利用热脱盐水的低位能,实现能量物尽其用。

3、无动力氨回收项目。利用液氨贮罐气本身的工作压力膨胀制冷,使系统温度降低,从而使弛放气中的高沸点物质氨液化分离达到回收的目的,这种方式回收效果好,能耗低,实现了节能降耗。

4、“三废混燃炉”项目。利用“三废混燃炉”回收造气废渣、废灰、废气的能级循环利用工程。

5、原料粉煤综合利用工程。本工程采用煤棒型煤技术,将无烟粉煤制成煤棒作为原料煤制取半水煤气,用于合成氨生产,降低了生产成本,实现资源的综合利用。

6、引进造气炉况寻优控制专家系统。采用该技术,替代现有简单的单板机造气炉程序控制系统。对稳定炉况、炉况寻优 、 提高煤炭利用率 、 降低原料煤耗 、 节约煤炭资源具有重大作用。

7、采用先进的蒸汽透平节能技术。增加2台蒸汽透平机,与现有2台60t/h锅炉配套,回收高压蒸汽能量,带动煤气压缩机。通过热功联产或功热电联产的方式,利用专利型特种汽轮机将这部分蒸汽的压差能转变为有用功,取代电动机直接拖动化肥生产工艺中的某些动力设备,或同时拖动异步电机发电,从而可以节约大量用电,充分实现蒸汽能量的综合利用。

目前,公司主要产品能源消耗,以尿素单耗测算,吨尿素耗原料煤820kg、燃料煤210 kg、耗电1000kW·h,合成氨综合能耗低于行业1800 kg标煤的定额限值,处于同行业先进水平。

减排方面,我们先后实施了以下两个项目来达到水污染防治和环保的要求:

1、污水零排放综合治理项目。合成氨工艺中,锅炉工序、造气工序、原料气净化、甲醇合成、合成氨合成及尿素生产等工序均会产生大量的循环水、冷凝水和工艺废水,这其中只有少部分得到了回收再利用。公司通过实施工艺废水循环利用项目,基本实现了废水零排放,一次水的使用量大幅度下降,年节约水约62万吨,每年减少废水排放量218.6万吨,年COD排放总量削减319.9吨,年氨氮排放总量削减167.4吨,单位产品消耗水大幅度降低,同时对淮河水环境的改善起到了积极的作用。

2、氮肥节水改造示范工程项目。采用对耗水设备、工艺供水管网进行技术更新改造和末端深度治理相结合,提高循环水利用率,达到节约水资源目的。技术措施:一是对造气等工序耗水设备进行改造,用循环水冷却、洗涤;二是新增蒸发冷凝换热器、高效收水冷却塔,改造共用喷淋池实现单工序循环,提高冷却效率节水;三是对供水管网进行清浊分流,冷热分流改造,提高循环供水能力,消除管网漏水;四是建设日处理6000吨终端水深度治理装置,实现终水回用,减少外排,节约一次水。

发展循环经济和实施清洁生产方面的举措

长期以来,公司高度重视循环经济工作,在资金匮乏的情况下,围绕着三废综合利用、节能降耗、延长产品链等环节,对生产系统进行了大量的改造、优化,为企业良性、可持续发展奠定了基础。

通过多年坚持不懈的努力,公司生产过程所采用的技术框架逐渐融入了循环经济的理念,合成氨、尿素、碳铵系统、二甲醚、甲醇的有机结合,基本达到了对资源的循环利用。

1、资源综合利用。合成氨工艺中,脱硫系统是必不可少的一个环节,也是企业污染的一大来源。为此,公司对脱硫系统进行了改造,通过熔硫釜将硫泡沫回收利用,年制取固体硫黄300吨,基本上排除了废溶液对环境的影响。

合成氨工艺中,燃料煤作为主要工艺蒸汽热能的生产原料,每年都会产生大量的锅炉煤渣,通过收集外运,使这些炉渣成为很好的建筑材料。

2、资源节约。合成氨工艺中,造气炉产生的炉渣、细灰、煤泥,还有一定量的残碳,这些残渣仍然含有比较高的热值,可以掺入煤粉送往锅炉作为燃料使用,通过造气废水废渣处理工艺,年回收造气炉渣3.605万吨,细灰0.97万吨,降低了燃煤的消耗量。

在公司的各个生产工序中,通过采用新节能技术和工艺优化,合成氨工艺的余热锅炉、甲醇余热锅炉以及变换工段水加热器等的高品质余热得到了充分的再利用,降低了热能的散失。

3、产品结构调整。随着化肥市场的竞争加剧以及国家对循环经济发展的推动,公司利用现有的原料和副产品,通过引进先进生产工艺,延长产品链,推动高价值化工产品的生产。公司利用现有装置和公用工程,增加甲醇生产工艺,已经形成了7万吨生产规模。并以甲醇作为原料,采用甲醇气相催化脱水反应法合成二甲醚,已经形成了15万吨生产规模。

4、推行清洁生产。废气、废水、固体废物成为合成氨工艺中污染环境的主要物质,公司通过推进清洁生产项目的实施,部分实现了废水的循环回收、废气的生化物理处理以及固体废物的再回收利用,降低了一次水的消耗,实现了废水、废气的达标排放,通过了ISO14001环境管理体系认证。

推行节能减排,走可持续发展道路

在发展过程中,我们深刻理解到大力推行节能减排措施,坚定不移地实施循环经济发展模式不仅对企业现阶段经济发展有着重要的现实意义,而且对企业的长远可持续发展也有着深远的实践意义。我们在所实施的节能减排和发展循环经济的项目中实现了资源的“低消耗、高利用、低排放”,所有的物质和能源在不断进行的经济循环中得到合理和持久的利用,实现资源综合利用,将企业污染物的排放减少到最低限度,使企业生产与生态环境协调发展,充分保护环境,增强企业竞争力。推行节能减排,发展循环经济,建设资源节约型企业是一项长期的系统工程,我们将始终牢固树立科学发展观,重视人与自然的和谐,坚定不移地走可持续发展道路。