自动送钻技术研究进展

张新旭,赵 敏

(1.胜利石油管理局黄河钻井总公司,山东东营257064;西安宝德自动化股份有限公司,西安 710077)

自动送钻技术研究进展

张新旭1,赵 敏2

(1.胜利石油管理局黄河钻井总公司,山东东营257064;西安宝德自动化股份有限公司,西安 710077)

自动送钻技术以其无可比拟的优越性取代了手动送钻方法,引导了钻机的发展趋势。分析对比了盘式刹车自动送钻、主电机自动送钻和辅助电机自动送钻的优劣,认为应重点推广交流变频辅助电机自动送钻系统。指出交流变频自动送钻系统应在结构方面做改进,并提出了人工智能的模式识别技术在自动送钻控制中的应用前景。

钻机;自动送钻;辅助电机;控制技术

钻井质量受到2大因素的影响,一类是地质条件等不能任意改变的客观因素;另一类是钻头类型、钻压、转速等可以控制的变量。在可控变量中,一旦钻井设备确定,则相应的钻头类型也就确定。所以,在钻井过程中钻压和转速是需要控制的2个主要参数。传统的送钻技术是由司钻根据经验来设置和控制相关参数,导致工人劳动强度大、钻头磨损大,钻井成本较高。随着自动送钻技术的发展,改善了工人的工作环境,并提高了钻井质量,对钻机的自动化控制技术的发展也起到了关键作用[1-3]。

1 钻压转速与钻速的关系

钻压、转速是直接作用于井底以破碎岩石的基本参数。图1~2是油田钻进试验的典型拟合曲线。其中,图1是在其他钻进参数保持不变的情况下,钻压与钻速的关系曲线。由图1可知,在oa段,钻压很小,井底净化充分,钻速与钻压平方成正比关系;在ab段,随着钻压的增加,岩屑量相应增多,但因水力参数不变,井底净化条件逐渐变差,钻速增长率逐步下降,钻速与钻压成线性关系。此后再增加钻压,井底净化条件将严重恶化,钻速增长缓慢或不增加。

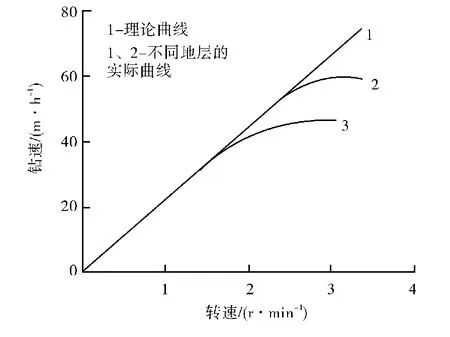

图2是钻压和其他参数不变的条件下,转盘转速与钻进速度的关系曲线,可以看出,在井底净化充分的情况下,转速与钻速成正比;当地层变硬,钻速与转速不再成正比,这是因为转速快,单位时间内钻齿对岩石的冲击次数多,钻速加快,但却缩短了钻齿与地层的接触时间t,当t低于岩石破碎所需要的时间时,破岩效率就会显著下降。

图1 钻压与钻速的关系曲线

图2 转速与钻速的关系曲线

2 钻压转速与钻头磨损的关系

钻头的磨损包括钻头牙齿的磨损和钻头轴承的磨损。对某种型号的钻头,牙齿磨损速度随着转速的升高而加剧,而地层越硬,牙齿磨损加剧越快。同样,钻压、转速与轴承磨损也成正比关系。钻头磨损后会降低破岩效率,即减小钻速。更换钻头时需要进行起下钻操作,增加了钻井成本,并延长钻井周期。

3 自动送钻系统的功能及研究进展

自动送钻技术将钻井参数控制由传统的手动方式改为自动方式,它能够控制钻机的钻速及钻压,监控钻井过程中的钻压、钻速、游车位置、系统压力等参数,有效防止溜钻等事故的发生,实现了钻头的连续自动进给。自动送钻装置的使用极大减轻了司钻的工作强度,延长了钻头的寿命,实现了钻井过程优化,降低了钻井成本,保证了安全生产,更为企业创造了更高的经济效益。

自动送钻技术最初是应用于带式刹车的绞车上,盘式刹车出现后,也出现了应用于盘式刹车的自动送钻技术系统。近年来又发展了基于电驱动绞车的主电机自动送钻系统和辅助电机自动送钻系统。

随着盘式刹车装置的不断改善及逐步推广,以及电液、电气一体化控制原件和电子控制技术不段完善,早期的机电一体化钻机在结构和性能上都有了很大改进。但由于自动送钻过程的监控是在动态特征分析的基础上进行辨识和控制的,由于动态系统的随机干扰比较大,自动送钻过程的规律很难用数学模型来描述,所以目前钻机的控制精度和操作性还存在着一系列的问题[4-6]。例如,目前钻机控制系统采用传统控制模式,控制系统相互独立,功能重叠、缺乏连锁、统一性差,冗余性差、自动化水平低、管理水平低、标准化水平低。针对以上存在的问题,目前钻机的研究主要集中在控制方法上的创新,包括针对钻井过程中井况的非线性、不确定性和实时性要求,采用神经网络模型控制方法来解决非线性系统的辨识和控制问题;将自适应模糊控制策略应用于加载控制,跟踪实际钻压实现加载。由于人工智能的模式识别不需要精确的数学模型,很适合石油钻井过程中经验性强、信息不足、不精确的特点,因此它已经成为自动送钻的主要发展方向。

4 目前常用的自动送钻类型[7-9]

4.1 盘式刹车自动送钻

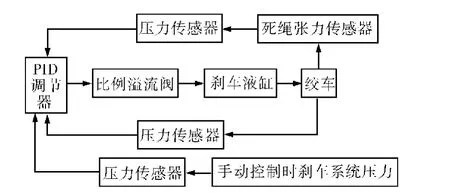

盘式刹车自动送钻技术是基于盘式刹车系统,通过控制钻机刹车力矩来控制钻压或机械钻速。系统组成如图1。由拉力传感器检测钢丝绳拉力,将信号送入计算机后,经过一定的变换转为实际钻压值,供参考钻压比较和控制器用。PID调节器通过一定的自适应控制计算,输出控制信号以便控制电液比例溢流阀。比例溢流阀输出和控制电流成比例油压,以调节盘式刹车的制动力,液缸给刹车盘提供制动力使实际钻压趋于理想钻压。在整个自动送钻的过程中最高钻压设定值和最高钻速设定值分别为恒速送钻和恒压送钻的限制条件,同时盘式刹车自动送钻通常具有断电刹车、传感器失误刹车、上碰下砸、自诊断功能等。但由于盘式刹车只是改手动为自动,同样具有机械磨损的问题,另外多个刹车片的同步性和动作灵敏性,使刹车力难以控制,直接影响自动送钻系统的性能。

图3 盘式刹车自动送钻系统框图

4.2 主电机自动送钻

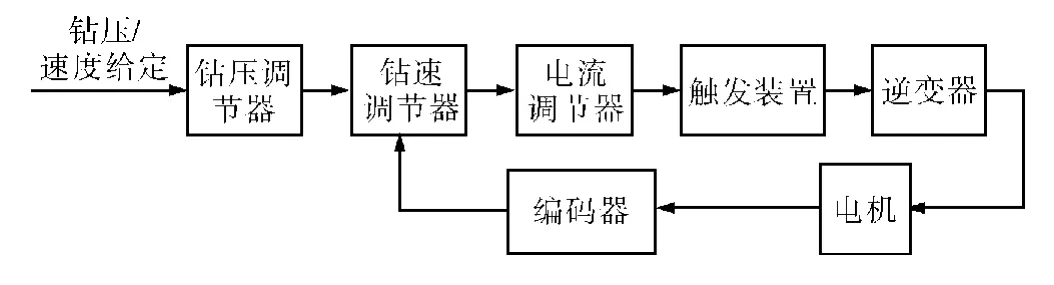

随着电驱动钻机的发展,主电机自动送钻系统应运而生。系统组成如图2。该系统是将绞车电机作为送钻系统的主电机,通过控制该电机的转速达到控制钻压和钻速的目的。在钻井过程中,钻压通过死绳作用于压力变送器,转换成电压信号,经过A/D变换,膜式传感器输出液压信号,再通过选择单元进行判断,正常范围内压力信号的采样值与钻压给定值进行比较运算,输出控制量通过D/A转换,再用该信号控制变频调速单元,输出可变的频率电压信号来控制绞车主电动机的转速,即绞车滚筒转速,完成恒钻压闭环控制。如果由A/D采样后的钻压信号经选择单元后为异常钻压信号,则由选择单元自动给定一个下放速度,直接输人到速度控制单元进行恒转速控制,直到钻压重新恢复正常。

图4 主电机自动送钻系统框图

4.3 辅助电机自动送钻

主电机自动送钻系统的电机运行频率较低,较容易受到谐波信号的干扰,使系统的控制精度下降,性能变差。所以,国内大多采用辅助电机自动送钻系统,其工作原理与主电机自动送钻基本相同,只是在绞车的后部或者是前部加装1个小电机来实现自动送钻。其优点是自动送钻反应灵敏,若主电机发生故障,辅助电机还可以起应急作用。缺点是增加了1台小电机,绞车结构复杂,布局凌乱,增加了绞车的体积和质量。

5 交流变频电驱动钻机中的自动送钻系统

交流变频电驱动钻机大多采用辅助电机自动送钻系统,是在绞车上安装1台小功率交流变频电机驱动滚筒,通过控制该电机达到恒钻压稳速送钻的目的。该系统主要构成部件有:触摸屏、变频器、制动单元、变频电机、编码器、悬重传感器。为实现绞车自动送钻和转盘自适应控制功能,需要在2台绞车电机和转盘电机自由端分别安装编码器。目前存在3个问题。

a) 我国设计的绞车配置的2台电机是背对式安装,电机之的间隔很小,安装2只编码器有困难。转盘电机也存在同样的问题。

b) 国产变频电机自由端是封闭的,不便于把编码器安装到电机轴端。

c) 自动送钻装置通常安装在绞车的后部或者前部,属于绞车结构的一部分,造成绞车结构复杂,体积大。

因此,对自动送钻装置的结构进行改进,优化设计绞车结构,使其结构简单、体积小和质量轻是今后的研究方向;改进电机结构,在自由端设计编码器安装结构也是必要的。

6 结论

1) 自动送钻技术在提高钻速、减轻钻工的劳动强度,降低钻井成本,以及引导钻机向自动化、高可靠性方向发展方面具有重要作用。

2) 辅助电机自动送钻系统比其他送钻系统具有优势,应推广应用。目前还存在结构复杂,安装困难等问题。

3) 应加强人工智能的模式识别技术在自动送钻系统控制及钻机控制方面的应用研究,提高钻机的现代化水平。

[1] 郭世超.浅析绞车盘式刹车与自动送钻系统[J].石油矿场机械,2007,36(4):19-21.

[2] 张晓军,王建才,戴克文,等.交流变频电机自动送钻系统的原理和应用[J].石油矿场机械,2007,36(11):60-64.

[3] 张国山,郑明建.石油钻机主电机自动送钻系统的设计方案[J].石油矿场机械,2003,31(5):14-16.

[4] 任宏彪,张大志,张勇军.基于S7-300型 PLC的变频自动送钻系统模糊控制[J]..石油矿场机械,2010,39(4):24-27.

[5] 刘曙光.模糊控制技术[M].北京:中国纺织出版社,2001.

[6] 张国山,丛万生.ZJ90/6750DB钻机自动送钻控制系统设计方案[J].电气传动自动化,2010,32(2):29-32.

[7] 张连山.国内外自动送钻装置现状与发展[J].国外石油机械,1996(3):1-8.

[8] 李士勇.模糊控制和智能控制理论与应用[M].哈尔滨:哈尔滨工业大学出版社,1998.

[9] 张 敬,樊岩松,戴克文,等.JC70DB型海洋绞车[J].石油矿场机械,2008,37(7):90-22.

TE928

B

1001-3482(2010)11-0084-03

2010-08-25

张新旭(1963-),男,山东胶南人,教授级高级工程师,主要从事钻井工程技术研究及管理工作,E-mail:zxx2002@slof.com。