连续油管在伊朗小井眼高压气井中的应用

陈辉 (长城钻探工程有限公司录井国际项目部)

曹志新 蒋建华 (长城钻探工程有限公司国际项目部)

杨丽 (吉林油田采油院)

连续油管在伊朗小井眼高压气井中的应用

陈辉 (长城钻探工程有限公司录井国际项目部)

曹志新 蒋建华 (长城钻探工程有限公司国际项目部)

杨丽 (吉林油田采油院)

2009年,泰国PTTEP公司在伊朗北部SIAL K-1井小井眼裸眼井段钻遇高压气层时发生井漏,在堵漏期间又发生卡钻,随后环空发生溢流,关井后套管和钻杆内最高压力达到6 800 psi。期间多次从环空用7 600 psi压力强行压井失败,环空压力保持在5 000 psi左右。由于钻具与环空不相通,不能在钻具和环空之间建立有效的循环,因此通过常规方法已经不能压井。经过PTTEP专家组讨论,决定采用连续油管技术压井,从3.5 in钻杆内 (内径2.44 in)下入带有独立封井器 (10 000 psi)的13/4in连续油管来替换钻杆内被污染的泥浆,在连续油管内和钻杆之间建立钻井液循环,然后在3.5 in钻杆内对卡点进行电缆爆炸松扣,从而建立钻具和环空之间的循环,达到钻井液平衡压井。利用连续油管在小井眼高压井段压井的关键是必须采用高压防喷器,防止钻具内压力突然释放而井口失控,同时使用地面节流阀控制出口压力。安装连续油管前必须先在连续油管头安装喷嘴,反复清洗油管内部,保持油管通畅;同时必须对连续油管及接头进行拉力测试。在连续油管下入钻杆过程中,必须控制进、出口压力,控制下钻速度,通过高压泥浆泵将钻具内污染的泥浆全部替换出来,建立连续油管和钻杆之间的循环。

高压气井 卡钻 井漏 压井防喷器 拉力测试 小井眼 连续油管

1 简介

在国外油田勘探开发过程中,由于油气产量很高,单井或单层日产量可达2 000 m3以上,特别是一些高压油气地层,传统的钻井、修井作业方法不但作业成本高,而且有可能对地面及地层流体造成污染,所以西方发达国家已广泛采用连续油管技术应用于油田开发等领域。

目前完全掌握连续油管技术并能生产的公司只有两家,一家位于美国得克萨斯州,它有专门的连续油管服务公司、井下工具公司和生产厂;另一家在加拿大,除能生产连续油管外,还具有连续油管钻机。国内连续油管技术现在正处于发展阶段,主要依靠进口连续油管及配套的井下工具。自从1977年四川油田引进首台连续油管作业机及配套的氮气设备以来,目前全国已引进20多套,引进的连续油管尺寸主要为11/4in和11/2in(1 in=

25.4 mm)两种[1]。连续油管作业技术现已广泛应用于冲砂洗井、钻桥塞、气举诱喷、注液氮返排、清蜡解堵解卡、挤酸和配合测试等,有时还用于常规钻井解卡作业[2]。

连续油管技术与常规钻杆作业相比具有以下优点[2-3]:①车载式搬迁方便,安装和作业准备时间短,起下钻速度快,作业更安全;②通过用连续油管注氮气驱,可增加油井产量;③通过连续油管向裸眼井注入氮气,可除去井筒内的泥浆污染,减少和缩短对地层流体的污染,求得真实的油井产量;④对套管变形或稠油井,用连续油管处理方便快捷,经济效益更高。

2 连续油管在伊朗SIAL K-1井小井眼段高压气井中的应用

连续油管除了广泛运用于试油和修井作业外,还可用于钻井作业。

2.1 SIAL K-1井井况简述

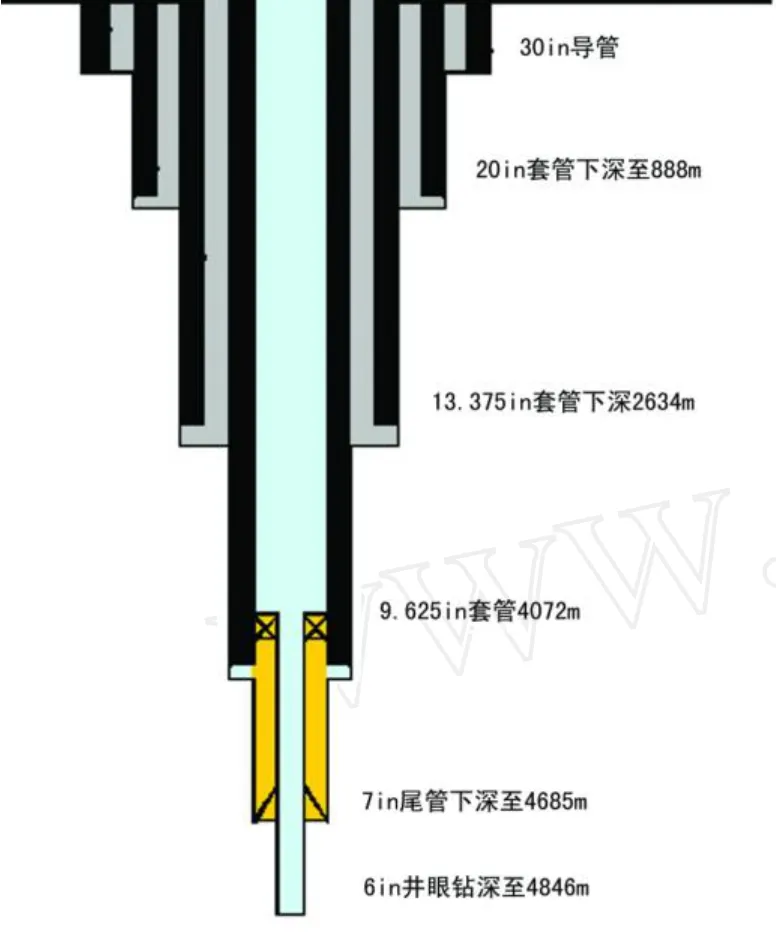

SIAL K-1井 (图1)是泰国 PTTEP公司在伊朗北部的一口探井,承担钻井任务的是长城钻探工程公司伊朗项目部GWDC107队,承担综合录井任务的是长城钻探工程公司录井国际部项目部。2009年1月1日,在7 in尾管 (内径6.09 in)以下,用6 in钻头、31/2in钻杆 (内径2.44 in),密度2.01 g/cm3的钻井液钻至井深4 846 m灰岩地层时,发生钻井液完全漏失,无任何泥浆返出。由于在上部地层4 707~4 709 m有高压气层 (地层压力约11 500 psi,1 psi=6.895 kPa),每次起下钻环空均有溢流发生。为了井况安全,即使发生钻井液漏失,也必须保持相同钻井液密度2.01 g/cm3以平衡地层压力。在无法降低钻井液密度的条件下,现场采用传统的泵入堵漏剂等堵漏方法。在1月1日至2月12日连续堵漏期间,泵入泥浆和堵漏剂全部漏失,无任何泥浆返出,共计漏失钻井液及堵漏剂14 050 bbl(1 bbl=0.159 m3)。由于井底与地面不能建立有效的循环,大量的堵漏剂和井底岩屑长期滞留井底,没有及时被钻井液携带出地面,导致沉砂卡钻,同时钻头水眼被堵漏剂堵死,无法开泵循环。由于高压气层伴有溢流,关井后钻具和环空内最高压力达到6 800 psi。通过常规压井方法已经无法处理该井的复杂事故。

图1 SIAL K-1井身结构图

2.2 事故发生经过

2009年2月7日,用6 in钻头、31/2in钻杆、密度2.01 g/cm3的钻井液钻至4 846 m发生钻井液完全漏失。上提钻具至4 844 m钻具遇卡,增加泵排量,但仍无泥浆返出。随后多次泵入堵漏剂,泥浆仍然完全漏失,无返出。由于井底与地面不能建立有效的循环,大量的堵漏剂和井底岩屑滞留井底,没有及时被钻井液携带出地面,导致沉砂及堵漏剂卡钻,同时钻头水眼被堵漏剂堵死,无法开泵循环,因此通过常规的解卡方法已不可能。

由于上部高压气层的存在,随后环空内发生钻井液溢流。关井后套管和钻杆内最高压力达到6 800 psi。期间多次用7 600 psi压力对钻杆和套管内强行压入泥浆,但环空压力始终保持在5 000 psi左右。

最后甲方决定运用连续油管技术对高压气层进行压井,由于3.5 in钻杆内径仅为2.44 in,因此应用13/4in连续油管下入3.5 in钻杆内,同时用

2.05 g/cm3加重泥浆替换钻杆的2.01 g/cm3原钻井液,先平衡钻杆内压力,然后在3.5 in钻杆内对卡点进行电缆爆炸松扣,从而建立循环压井。

2.3 使用13/4in连续油管对高压气层压井

2.3.1 压井准备

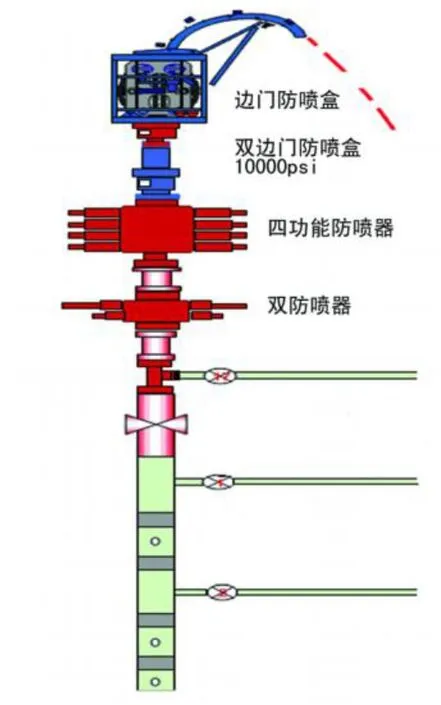

2009年5月6日,首先用固井车对环空进行压井作业,并对连续油管进行地面测试至10 000 psi。在地面将连续油管自带的双边门防喷盒 (最高压力10 000 psi)接到油管注入头底部 (此防喷盒能够保证在下入过程中承受近10 000 psi的高压)。然后,安装连续油管接头,用液压千斤压实,并进行拉力测试至12 kN,最后连接连续油管喷嘴冲洗。此步的关键点:连续油管接头一个重要作用是当起出连续油管至井口时,井深计数器可能有一定的错差,以防止因为井深误差导致连续油管突然飞出井口发生井喷或其他安全事故。当起出至防喷盒时,油管接头不能继续起出,保证了作业的安全。

2.3.2 安装连续油管

如图2所示,安装13/4in连续油管四功能防喷器,三通与地面管汇组相接,以便节流阀控制压力和流速。在吊车、游车和气动绞车共同协作下,把油管注入头吊装置入到四功能防喷器上。然后对所有新接入的管线和设备进行10 000 psi高压试压。此步的关键点:由于安装四功能防喷器和控制阀后连续油管头离井口太高,为保证安全,安装前需要在井口周围搭建脚手架,以保证高效安全地安装连续油管。

2.3.3 连续油管作业

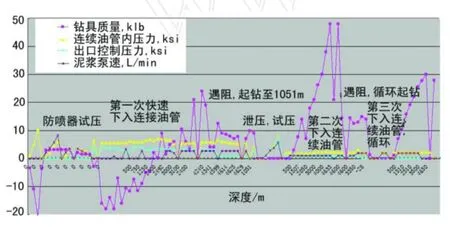

5月9日13/4in连续油管下入前,钻杆内静止压力为5 500 psi左右。首先以泵压6 500 psi向连续油管内泵入2.05 g/cm3泥浆,用节流阀调节注入头压力至4 300 psi,然后慢慢地打开控制旋塞阀门,下入连续油管至钻台面下1 m;用0.6~0.7 lb/min(1 lb=0.454 kg)排量节流循环,节流管汇出口处压力控制在3 000~4 000 psi,连续油管泵入压力控制在5 500~6 000 psi。当连续油管下入至30 m时,大量气体突然涌出,超过液气分离器处理能力,紧急打开放喷管线将气体引导至燃烧池泄压,然后改为从节流阀出循环,泵入压力仍控制在6 000 psi左右,调节节流管汇阀门控制出口压力至 3 500 psi左右。继续下入连续油管,在750、1 250、1 500、2 000、2 500、3 000 m处分段循环至重泥浆将3.5 in钻杆内被污染的泥浆全部替换出,循环时分别测得返出泥浆密度为: 1.53、1.87、1.91、1.86、1.86 g/cm3。

图2 连续油管井口及防喷器结构图

5月10日至12日继续下入连续油管,在4 269、4 341、4 570、4 583、4 599、4 606、4 614、4 620、4 625 m等处发生不同程度遇阻,上下活动连续油管,反复冲洗后顺利通过这些遇阻点。下至4 629 m再次遇阻,反复尝试,未能成功,全部起出连续油管,此时钻杆内压力为零 (图3)。

图3 连续油管压井时钻具质量和压力变化

然后在连续油管底部安装磨鞋入井,在以上遇阻点磨洗,泵压保持在3 500~4 500 psi,无进尺。

5月13日在连续油管底部加装螺杆和钻头,再次下入至4 629 m,并磨洗至4 650 m,连续油管不能通过4 650 m,随后被全部起出。作业过程的关键点:控制进出口压力,控制下钻速度。

在4 582 m 3.5 in钻杆内进行电缆爆炸松扣,建立钻具和环空之间钻井液循环,历时5个月的高压气井状态解除,利用连续油管技术对高压气层压井获得成功。

3 结论

(1)在使用连续油管作业时,关键的技术点是必须采用高压防喷器,防止井内压力突然释放而失控,同时使用节流阀控制出口压力。因为在平板阀或旋塞阀打开时,可以控制井口压力的大小,从而保持连续油管和钻杆内压力平衡,使连续油管在井口处可强行顺利下入。同时在连续油管下入钻杆过程中,必须通过连续油管将钻具内污染的泥浆全部替换出来,建立连续油管和钻杆之间的循环。

(2)安装连续油管前必须先在连续油管头安装喷嘴,反复清洗油管内部,保持油管通畅;同时必须对连续油管及接头进行拉力测试。此步很关键,如果不做拉力测试,由于深井内温度较高,引起油管变形,油管下入和起出时井深误差可能很大。在起出连续油管至井口前,必须放慢速度,以防止因为井深误差连续油管头飞出井口防喷盒而发生井喷或安全事故。另外,在安装连续油管井口防喷器时,由于井口比较高,一定要搭脚手架保证安装方便和安全。

(3)由于本井持续高压的特殊性,现场未在作业前进行钻杆内放压。如果没有10 000 psi的连续油管,只有5 000 psi连续油管,通过分析,认为也可以进行本次压井作业。因为钻杆泄压后,在几个小时后压力才能涨到5 000 psi,而且在作业过程中,一直使用节流阀控制压力,钻杆内压力要经过一段时间才能达到5 000 psi。所以,可以在联接5 000 psi连续油管设备前先接一个或两个10 000 psi的平板阀,把钻杆内压力释放到500~1 000 psi后,立即快速下入连续油管,同时泥浆泵泵入泥浆压力保持在5 000 psi左右,用节流阀控制出口压力保持在1 000 psi左右。因为钻杆内压力低时可以保持连续油管高速下入钻杆,连续油管可以在最短时间下到安全深度,在下到1 000 m前要时时保持警惕,注意压力变化。

(4)由于连续油管技术生产厂家少,虽然国外广泛使用,但国内的连续油管设备完全依靠进口,因此目前此技术在国内油田应用机会仍然较少。可喜的是,2009年6月24日,宝鸡石油钢管有限责任公司第一台连续油管已成功下线,这是国内在连续油管设备制造和技术应用上一次质的飞跃。

[1]王峻乔.连续油管技术分析与研究[J].2005,34(5):34 -36.

[2]王海涛,李相方.连续油管技术在井下作业中的应用现状及思考[J].石油钻采工艺:2008,12,30(6):120-123.

[3]刘新会,张兴平.连续油管设备及技术的发展[J].国外油田工程:2007,23(6):27-28.

10.3969/j.issn.1002-641X.2010.6.013

2009-09-23)