大连理工大学工程训练中心

大连理工大学工程训练中心

大连理工大学工程训练中心简介

大连理工大学工程训练中心成立于1999年3月,是本校规模最大的校级实验教学中心,是教育部世行贷款项目首批立项建设的工程训练中心之一。2006年被评为国家级实验教学示范中心。目前是教育部高教司领导下的国家级实验教学示范中心联席会议综合性工程训练学科组组长单位。

中心现有教学面积12000m2,仪器设备1200台套,设备总值2800万元,年均实践教学量45万人时数。中心拥有一支年龄结构合理、知识结构优化的实践教学队伍,承担了工程训练、专业实验、课程实验、毕业设计等多项教学任务。

中心坚持“以创新教育理念为指导,教改先行,建设适应时代发展要求的一流工程实践教学基地”的指导方针,在全国较早提出了“为所有专业的学生提供大工程、大机械概念下的制造技术知识教育、提供综合能力训练、给每一名学生以创新意识和创新精神熏陶、培养和挖掘大学生创新能力”和“与当前工业主流技术相衔接”“与机械学科前沿设备相衔接”“与学校校情相结合”“冷热加工训练内容相平衡”等一系列关于工程训练教学与建设的创新性理念。改革沿袭多年的实验教学模式,在国内较早建立起“模块化涵盖全面,横向扩展纵向贯通,多层次综合交叉、具有螺旋型结构特征”的工程训练教学新体系。该体系实现了金工理论课程和工程训练实践教学的整合统一,主要教学指标居国内一流。注重对学生工程综合能力的培养,在综合性实验实训项目的开发方面取得了多项国内领先的成果。

创建了与工程训练实践教学基地紧密结合的大学生课外科技创新能力培养新模式,开设了系统的创新实践教育系列课程,建立了大学生机械创新实践中心和由学生管理的创新制作实验室,为学生主动实践、主动学习提供了保障。学生创新成果丰富,多次参加各种创新大赛,获得了国际、国家及省级比赛奖励82项,其中一等奖25项,连续2次获中国机器人大赛暨RoboCup公开赛小型组冠军,已获发明专利2项、实用新型专利7项,发表学术论文多篇,在国内外产生较广泛的影响。已经接待国内外200余所院校同仁的考察访问。

中心在建设过程中取得了一批丰硕的成果,工程训练课程被评为省级和国家级精品课程,获得省级教学成果一等奖,国家级教学成果二等奖,工程训练教学团队被评为省级教学团队,省级教学名师1名。

中心立足本校,辐射周边地区,是本地区的工程实践教育培训中心。如“中国机械工程师资格认证辽宁省分中心培训基地”“辽宁省教育厅高职高专师资培训基地”“全国现代制造技术远程教育大连培训基地”“CAXA大学远程培训大连理工大学基地”等,为带动周边高校工程训练教学和推动东北老工业基地的振兴做出了贡献。

大连理工大学工程训练中心教学成果展示

1.坚持“教改先行原则”,以新的创新教育理念指导工程训练教学基地建设和课程运行

基于对国内外高教改革和工程教育中表现出来的重大问题及其发展趋势的研究讨论,1998年,较早提出“建设校内模拟工厂,加强实践教学”的新观点,提出了“为所有专业的学生提供大工程、大机械概念下的制造技术知识教育、提供综合能力训练、给每一名学生以创新意识和创新精神熏陶、培养和挖掘大学生创新能力”的新思想,确定了“加强实践教学,培养学生主动实践的意识和主动实践的能力,把创新意识与创新能力的培养与前者有机融合”的新思路。并提出“教改先行原则”,指出“一个适应我国国情的高校工程实践教育基地应是由两个平台有机结合而成的,一是将传统的和现代的工业制造技术有机融合的,可以再现和模拟现代工业制造主流技术内容的实验实训教学硬件平台;另一个是贯彻创新教育理念,可以促进学生实践能力梯次递增,共性的基础实践能力培养与个性的创新能力培养并举的实践教学软件平台。”在工程训练中心的建设上提出了“与当前工业主流技术相衔接”“与学校校情相结合”两项原则,在工程训练实习内容的外延扩大方面还提出了“与学科前沿设备相衔接”的原则等。在探索和实践中提出的这些观点、理念以及在实践中取得的成果受到了国家高层及教育部领导的肯定和国内教育界同行的普遍认同,为后来出现的全国高校工程训练教学基地建设高潮起到了重要的引领和示范作用。

基于上述观点,1999年初,借助国家世行贷款项目立项建设的东风,学校采取重大举措,率先建立了当时国内最大规模的工程训练中心。2006年,中心进入首批国家级实验教学示范中心行列。

2.以学生能力培养为核心,以教学质量提高为目标,明确提出“加强实践教学的要点,是培养学生主动实践的意识和主动实践的能力,把创新意识与创新能力的培养与前者有机融合”的新思路,改革沿袭多年的实验教学模式,在全国较早的建立起具有5个层次、6大模块,总计463课时、112个实习实训项目的新的工程训练实践教学体系。

(1)新体系实现了工程实践教学由旧到新的4大转变,即由单机单工种培训方式向综合工艺能力培养方向的转变,由操作技能培训向技管结合的方向的转变,由体验式为主的技能培训型技术教育向开放、综合、设计、研究式的创新型大工程教育转变和由传统金工实习向现代工程实践教学方向的转变。

(2)新体系实现了金工理论课程和工程训练实践在组织和运行上的教学合一,此举属国内领先。

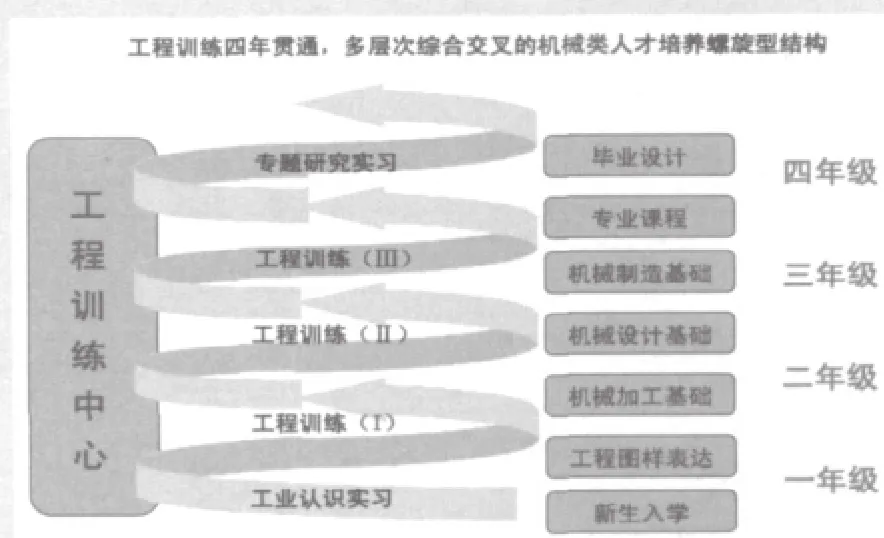

(3)新体系包含的5个层次,横向扩展纵向延伸,多层次综合交叉是具有螺旋型结构特征的工程训练教学新体系。该体系尊重认知规律,在学生的各个学期、年级的理论学习和实践学习之间搭建起多层次的互通渠道,在时间和空间上促成理论与实践的有机融合,循序渐进,螺旋型上升,较好地体现了本校提出的“工程训练贯穿大学生四年(或五年)本科阶段培养全过程,兼顾规模化工程训练教学和个性化人才培养”工程训练教学新理念。

5个层次是:

工业认识实习层次—本科一年级各专业;

工程训练基本型层次—本科二年级各专业,1~2周;

工程训练综合型层次—本科二年级机械类专业,3周;

专业生产实习层次—机械学院三年级;

研究创新型层次—多种形式,跨年级跨专业分布。例如机械创新实践班、课外科技小组、科技竞赛;本科毕设、研究生课题研究等。

具有螺旋型结构特征的工程训练教学新体系如图1所示:

图1 螺旋型结构特征的工程训练教学新体系

按照新理念建立的工程训练教学,面向全校所有本科生,目前已经覆盖全校17个院系29个大专业,约占本科学生总量的72%。已经开设实习训练项目112项、463学时;其中,新开设项目76个,内容更新率为89%,综合性实训项目数比例大于33%,先进制造技术实训项目数比例大于60%,先进制造技术实训项目的课时比例大于45%。设计性、研究性和创新性实习项目约占总项目数的52%,占必修总课时12%~30%,占选修总课时约85.2%。学生人均教学面积31.25m2/人,学生实操课时比例大于75%(非机类专业)和89%(机械类专业)。工程训练中心主要教学指标居国内一流。

在工程训练教学内容的编排上突出对学生的综合性工艺能力的训练和培养,创造性地推出一系列新的工程训练实习教学项目,包括:“电加工综合工艺能力训练”“加工中心综合训练”“普通车床工艺综合能力训练”“普通车床附件工艺扩展训练”“激光雕刻机CAD/CAM创新训练”等。

例如,突破传统的“普通车削工艺训练”模式,开设了能够有效引发学生学习车削高级工艺兴趣的“普通车削综合工艺能力训练”和“普通车床附件工艺扩展训练”新内容,使学生在经过了较简单的初级车削操作训练之后,能够又接触到一个更宽、更深且更加实际的车削工艺知识空间,受到了学生的欢迎。

再例如,改变了目前国内大多数学校在“线切割工艺训练”“电火花成型训练”上实行的内容独立、科目单设、分别实习的方式,按照此类工种在实际工业制造中的内在联系,开设了将“CAD”“WEDM(线切割加工)”“WDM(电火花成型加工)”以及“ECFP(电化学抛光)”和“产品封装工艺”有序组合的“电加工综合工艺训练”新项目,也受到了学生的欢迎。如图2所示,学生以小组组合,按综合工艺流程进行,熟悉体会工件的整个电加工工艺过程,培养学生的电加工综合工艺能力。

图2 电加工综合工艺训练流程图

按多层次、模块化设计的工程训练创新教学体系,可以实现实践教学与理论教学的紧密结合以及工程训练与专业培养的紧密结合,体现了“加强实践环节,注重能力培养,工程训练四年不断线”和“促进学生能力梯次递增,共性的基础实践能力培养与个性的创新能力培养并举”的主导思想。

3.在高校工程训练教学基地建设上,较早地提出“坚持与当前工业主流技术相衔接”和“坚持与学校校情相结合” 两个原则

只有适应所在学校校情的建设才是有生命力的建设,只有有生命力的中心才是有特色的中心。学校的办学定位是最基本的校情,大连理工大学“建设研究型大学,培养精英型人才”的办学定位决定了本工程训练中心的建设定位。从两个原则出发,确定工程训练中心的规模设计、内容设计以及仪器设备选型及其配套种类数量等要素的设计,例如在设备的引入上,考虑当前的工业主流趋势,我们分批次购买了卧式、立式、龙门式加工中心,三坐标测量机及三坐标测量臂;结合学校研究性大学的特点,以拓宽学生眼界为目的,我们选购了不同类型(生产型、教学型数控机床)不同厂家(南京二机床、宁波海天、德玛吉)的设备。同时,较好地解决了在工程训练中盲目引进大量冷加工数控设备,而使热加工部分萎缩甚至没有,过分强调先进制造技术,忽视传统制造技术的所谓“冷热平衡”的问题,构建了新的工程训练教学体系下的6大内容模块:“机械加工技术训练模块”“材料成型工艺训练模块”“现代制造技术训练模块”“机电综合创新训练模块”“电子工艺基础训练模块”和“环境知识与环保技术基本训练模块”。为国内工程训练中心建设提供了重要经验。

上述两个原则的提出以及一直以来的实践,受到国家高层及教育部领导的肯定和国内教育界同行的普遍认同,已在全国起到了良好的引领作用。

4.创建了与工程训练实践教学基地紧密结合的大学生课外科技创新能力培养新模式

该模式以培养学生的创新能力和实现创新成果为目的,面向全校所有对机械、机电感兴趣的学生,建立了一个大学生机械创新实践中心和一处由学生管理的创新制作实验室,该实验室目前面积达到300余平方米,配备了多种适用、安全的机械加工机床、工作台和电脑等设备,具备了比较完善的创新性实验和制作的能力。

开设了系统的创新实践教育系列课程,制定了较完善的政策和制度,将学生的课外科技创新实践活动纳入规范的教学和管理之中。较好地解决了5个方面的问题:体制和组织落实问题、政策配套和经费保障问题、资源配置问题、面上教育和重点培养兼顾问题、学生科技创新活动的选题问题。实施普及与拔尖相结合的开放式教学方式,引导学生主动实践,主动学习,学生自主管理实验室,形成了一个可以良性运行和持续发展的大学生课外科技创新培训系统。

近4年,学生在该创新实践中心完成的发明创造已获得了国际、国家及省市各级比赛奖励82项,其中一等奖25项,由机械、电信、计算机等不同专业不同年级的学生组成机器人项目小组,2006年开始接触RoboCup小型组足球机器人,当年就取得了中国公开赛的第6名,2007年取得了中国公开赛的季军,在2008年的世界杯上首次进入世界八强,成绩为所有中国参赛队伍中的第二名,到2010年获中国机器人大赛暨RoboCup公开赛小型组冠军。已支持9个UIRT大学生创新性实验计划项目立项和实施,其中国家级2项、校级3项、院系级4项。在由教育部高等教育司主办、中南大学承办的“首届全国大学生创新论坛”中,2006级机械学院鲍岩同学主持的项目“城市路边垃圾桶自动换袋机械手”,入选全国“我最喜欢的项目”之十大大学生创新成果。已获得“蠕动式管道爬行器”等发明专利2项、“机械式停水自闭水龙头”等实用新型专利7项,发表学术论文多篇。有力促进了校园科技创新氛围的形成,同时也在国内外产生较广泛的影响,已经接待了国内外200余所院校同仁的考察访问。

本科教学评估专家组评价时指出,此项工作所提出的“课外与课内结合,理论与实际结合,面上与点上结合,活动与竞赛结合”的创新训练方针和“混年级编组,跨专业组合”与“兴趣引导,开放管理”的组织管理原则具有重要的创新意义和示范作用。

5.研究工程训练实践教学与各不同学科专业教学之间的相互关系,树立教育服务意识,建立工程训练中心与各院系之间的经常性联系,提出了“工程实践基本能力的普遍性培训与专业教育层面的特殊性培养相结合原则”,根据不同专业的特点为学生提供不同的工程训练项目菜单,做出有针对性的工程训练内容及其课时安排,做到“因学生而相同,因专业而不同”。例如对机电类专业的实习增大数控加工、特种加工等模块的内容,而对于船舶系的学生则适当扩大焊接技术的训练时间等。

6.坚持实践教学、理论教学、基地建设统一平衡同步抓,有机协调促发展

近年来在我校金工理论课程和工程训练已经实现了在组织和运行上的教学合一,理顺了理论教学与实践教学的关系,取得了丰硕的成果。承担本项成果相关的国家级(教育部)教改立项3项、辽宁省教改项目2项、校级教改项目5项、教改经费累计135.6万元;获得省级教学成果奖3项,校级教学成果奖10余项;主编出版教材3部;发表教研论文36篇;工程训练课程分别获得校级、省级和国家级精品课程,机械精度设计与检测技术获校级精品课程,机械加工工艺基础获校级优秀课程并进入精品课程建设程序;工程训练中心进入国家级实验教学示范中心行列;主编出版工程训练教学研究文集2部;举办全国大区级教学研讨会4次;组办省、市、校级学生科技竞赛13次。涌现出省级教学名师1人、宝钢优秀教师4人、校级教学名师1人、校级教学示范教师2人等,成绩突出。

7.以能力培养为核心,积极扩大资源共享,把工程训练实践课程的范围扩展到学科研究室、专业实验室,让学生较早地接触一些高端的制造技术和研究前沿,使面向本科低年级为主的工程训练也尽可能与各学科的前沿相衔接。例如,与工程训练中心毗邻的机械工程学院现代制造技术实验室、教育部精密与特种加工重点实验室等都在进行着多项制造技术领域前沿课题的研究,拥有多台很先进的加工、测量及控制设备(五轴加工中心、超精密磨床、混粉式EDM机、圆柱度仪、平面度仪、超精密三座标测量机等)。我们建立了相关的制度,打开两边的大门,将工程训练实践教学向这些实验室延伸,让低年级的大学生大开眼界,激发了学习的兴趣,也增强了学习的信心。收到了教学质量和资源利用率双提高的双重效果,体现了“与机械学科前沿设备相衔接”。反过来,我们深入挖掘工程训练中心教学设备资源优势,又为机械学院、材料学院、建筑艺术等院系的学生开出了新的专业实验,到目前已经开出60课时专业实验,有力支持了专业实验教学的改革建设和内容更新。

该做法被评价为国内领先,具有方向性引领作用。

8.积极研制教学设备,以现代教育技术装备工程训练实践教学,改善教学效果,提高教学质量

近5年来已累计研制实习教学仪器设备8种26台套,居国内先进,受到海内外同行关注。例如8工位的焊接操作间就是我们根据其工种特点和实际教学的需要,自行设计完成,不但美观方便而且实用。再如“可视化现场教学系统”为国内首创,该系统由具USB口的可移动平板电视机和摄像头组成,用于诸如特种加工、加工中心以及焊接等不便于直接观察加工过程的场合,直观、实时、安全,比目前常用的投影仪更适合于现场教学,而且投资和使用维护成本要低的多,是一种现场教学技术创新。已经开始在国内多所学校得到推广。

9.制度创新是最重要的创新

在工程训练教学改革和课程建设过程中,坚持制度创新为重,积极探讨各个制度层面上的改革,及时将教学改革中出现的并经过验证有效的新思想、新做法以新制度固化下来并促进其持续发展。

上至学校管理部处,下到工程训练中心,围绕实践教学和创新能力培养已经形成了一定数量的新制度。例如,关于“在工程训练中心设置以教学为主的专职教授岗位”的制度,保证中心负责人能够全身心投入到实验教学改革和中心建设工作中来;建立“工程训练教学和工程训练中心建设指导委员会制度”“鼓励教师从事实验教学研究和实验室建设制度”“鼓励教师参加实验教学工作、教材编写工作和实验教学改革项目的制度”等。对于鼓励大学生参加科技创新实践的“学分鼓励制度”“学籍管理制度”“优先保送推研制度”“机械创新制作实验室开放管理制度”等,以制度创新来保证大学生创新平台的建设和发展。

综上所述,在建设一流工程训练中心的过程中,我们提出了新形势下的工程训练实践教学新理念,建立了工程训练创新实验教学体系,创建了与工程训练实践教学基地紧密结合的大学生课外科技创新能力培养新模式,坚持实践教学、理论教学、基地建设统一协调发展,改善了教学效果,提高了教学质量。但是,工程训练中心建设和工程训练教学模式及理念作为高等教育改革过程中提出来的新鲜事物,还有许多新的课题有待研究,还有许多工作要做。在工程训练中心的内涵建设上还需要深度思维,认真探索。

大连理工大学工程训练中心主任简介

梁延德,教授,硕士生导师,机械制造及其自动化专业,执教28年,负责金工课程和工程训练实践教学。现任大连理工大学工程训练中心主任、机械创新中心主任;任国家级实验教学示范中心联席会议综合性工程训练中心学科组组长;国家级和省级精品课程负责人,省级教学团队负责人,省级教学名师,国家级教学团队主要成员;中国机械工程学会特种加工分会教育培训委员会副主任、东北地区和辽宁省高校金工教学研究会理事长等。从事特种加工及精密工艺方向的研究工作,主持或参加了国家自然科学重点及面上基金项目和多个横向研究攻关课题;获国家科技进步三等奖、部级优秀科技成果奖各1项,发明专利3项,发表教育研究和科学研究论文40余篇,主编出版教材3部、教学研究文集2部;获国家级优秀教学成果二等奖1项、省级教学成果一等奖2项;领导创建了国家级工程训练实验教学示范中心;组织并指导学生进行科技实践和创新训练,在全国及省部级的各种大学生科技创新竞赛活动中获奖46项。获得宝钢优秀教师奖、辽宁省科教文卫系统职业道德标兵、辽宁省五一劳动奖章获得者、大连市三育人标兵、教育部高校学生科技创新组织工作先进个人和优秀指导教师等称号,获得大连理工大学优秀共产党员称号。