基于S72200PLC的剪板机监控系统设计与应用

李建锋,张一杨,史海亮

(1.唐钢唐银钢铁有限公司设备机动部,河北唐山 063000;2.唐山学院信息工程系,河北唐山 063000)

基于S72200PLC的剪板机监控系统设计与应用

李建锋1,张一杨2,史海亮2

(1.唐钢唐银钢铁有限公司设备机动部,河北唐山 063000;2.唐山学院信息工程系,河北唐山 063000)

探讨了自动剪板机监控的实现方案,通过对其工作原理的分析,给出了电气传动部分的设计方案和PLC控制的程序流程图,并利用组态软件进行监控。剪板机的控制系统运行后,设备操作简单方便,可以降低维护成本,提高系统的稳定性和工作效率。

剪板机;PLC;监控系统

在板材的加工过程中,板材的长度检测、进料、压紧、剪切、落料及长度调整等必须按一定的顺序进行精确控制,而且不同材料、不同长度、不同厚度的板材,各动作行程、先后顺序、刀具的位置等要求均不一样,对于这样的精确控制,传统的控制柜难以实现。目前,随着PLC应用技术的不断深入,传统的继电器控制已经逐步被 PLC所代替。PLC具有接线简单、易编程、易调试等优点,运行时可以根据控制要求,自行选择控制算法,适应能力强,其性价比较高。我厂采用西门子S72200PLC作为控制核心,根据自动剪板机的工艺要求设计了相应的控制方案。

1 剪板机监控系统的控制要求

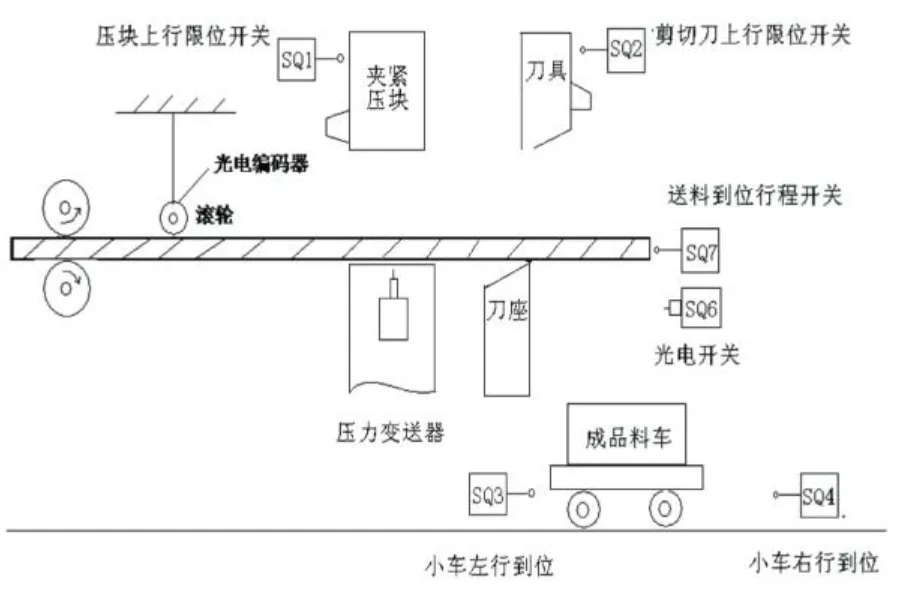

自动剪板机的工作原理如图1所示[1]。

(1)首先检测限位开关SQ5的状态,若小车空载,再检测SQ1,SQ2和SQ3的状态,若压块和剪切刀上行到位、送料小车左行到位则系统自动运行。否则,系统自动控制小车送料、压块和剪切刀上行回位,抱闸电机通电打开,允许进料机构动作。长度后,进料机构停止工作,抱闸电机掉电抱紧。若发生异常状况,即当板材碰到行程开关SQ1时,进料电机也停止工作。

图1 剪板机工作原理示意图

(3)系统控制液压传动使压块压下,压块上限开关SQ1打开,直到压力变送器检测到相应的压力信号,则压块停止下压并保持。

(4)液压传动控制剪刀下落。此时,SQ2打开,直到把板料剪断,板料落入小车,同时SQ6开合一次,板材计数。

(5)当小车上的板料够数时,系统控制小车电动机,带动小车右行,将切好的板料送至下一工序。

(6)卸下后,再起动小车左行,重新返回剪板机下,开始下一次的工作循环。板料的长度可根据需要进行相应调整,每一车板材的数量也可设定。

2 系统的控制方案

压块在上行和下行两个方向上运动。下行时电磁阀1YA通电,此时压料与剪切机构均由液压系统控制。剪刀也在上行和下行两个方向上运动。下行时电磁阀2YA通电、3YA掉电,此时剪刀油缸的上腔充油,下腔与回路连接,剪刀向下剪切。上行时电磁阀2YA掉电、3YA通电,此时剪刀油缸的下腔充油,上腔与回路连接,剪刀回程。若电磁阀2YA, 3YA均掉电则剪刀油缸卸荷,应避免这种情况发生。

为将板料自动输送到下一工序并使小车返回,本系统采用交流异步电动机带动小车往返运行。若小车载满则向右行驶,卸载后向左行驶,因此带动送料机构的电动机应可以正反转,同时用熔断器和热继电器作短路、过载保护。

本系统的主电气接线图如图2所示[2]。其中M 1为液压系统的变量泵电机,M 2为送料机构的小车电机,YB1为制动抱闸装置(当变频器控制进料电机停止时,制动装置抱紧),M 3(由变频器控制)为进料电机。

图2 系统主电气接线图

本系统采用光电编码器与滚轮同轴联接,通过 PLC的高速计数器统计编码器输出的脉冲个数,检测板料的实际位置,进而通过PLC控制变频器实现电机的速度调节。所进板料的定长控制流程图如图3所示。其中,PLC与变频器的连接采用模拟量端子的控制方式[3]。

图3 板料的定长控制流程

3 PLC自动控制系统设计

3.1 PLC选型及I/O分配

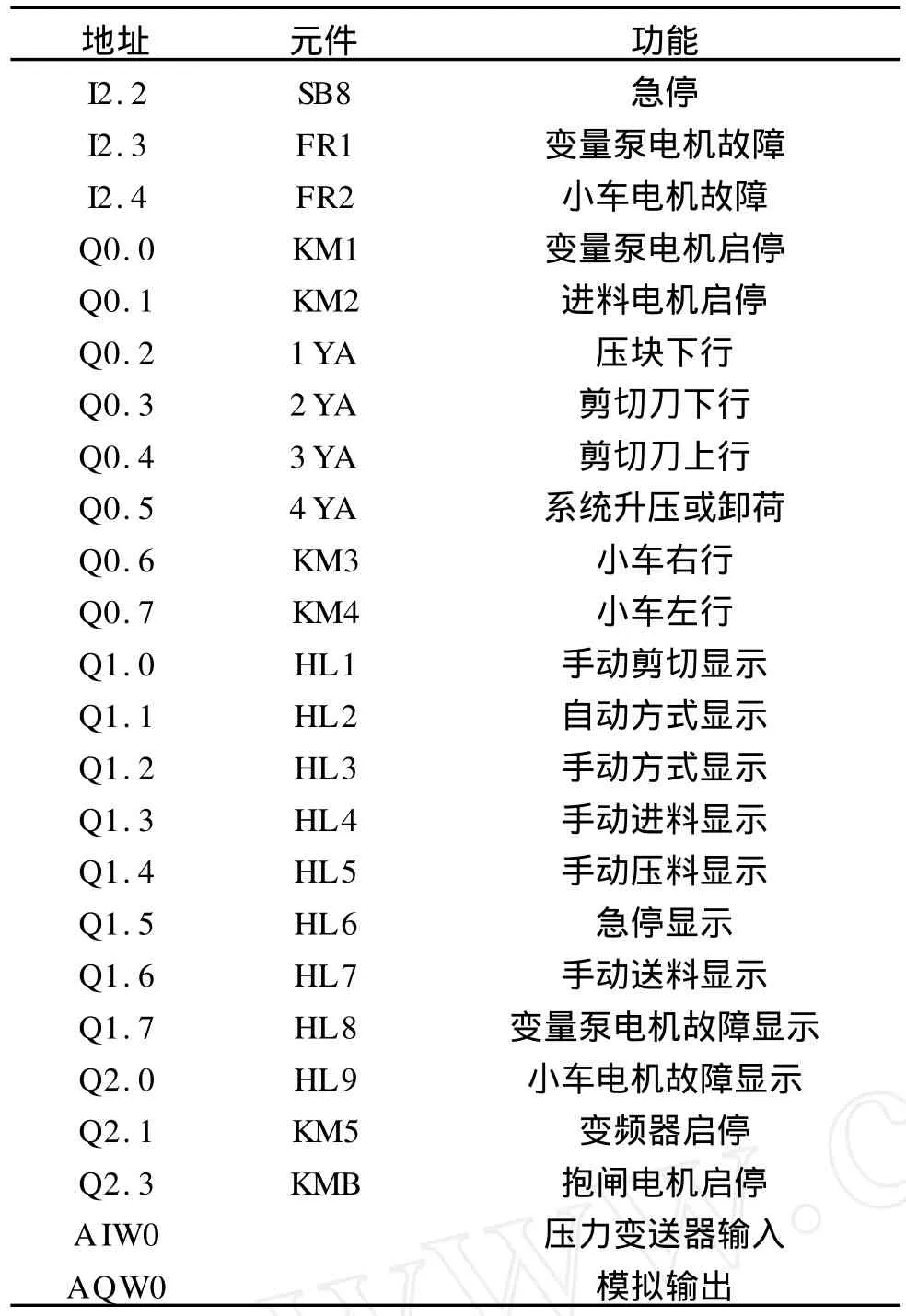

S72200PLC可提供4个不同型号的8种CPU供使用。根据工艺要求,本系统需要数字输入点19个,数字输出点20个,模拟量输入 1个,模拟量输出 1个,所以采用该系列CPU 226CN的系统作为主机。I/O分配如表1所示。

表1 I/O分配表

续表

3.2 PLC硬件设计

根据剪板机的工艺要求,PLC控制系统的外部接线采用I/O分配表所标明的地址端口进行接线。

3.3 PLC控制程序

本系统的主程序设计主要涉及进料机构的自动定长控制、压块流程控制、剪切流程控制、变频器、泵电机和小车电机的故障报警[4]。在编写程序的过程中必须注意的是小车电机运行时正转和反转需有必要的互锁,确保电机在正转的时候不能启动反转。限于篇幅,本文仅对自动定长和报警部分做详细介绍。

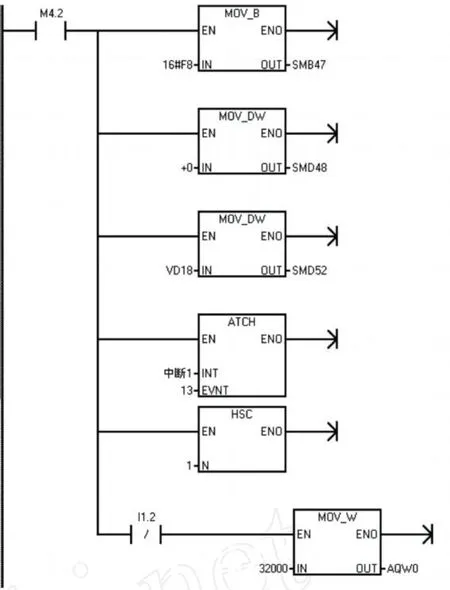

(1)自动定长程序设计。程序梯形图如图4所示。使用高速计数器对光电编码器产生的脉冲进行计数,当计数器数值等于设定脉冲数时,使送料电机停止运行,完成定长的测定,计数器清零。

(2)报警程序设计。因变频器有独立的报警功能,所以变频器的故障报警在变频器的电气回路中将其故障输出点引入PLC输入点即可。

报警程序是依据电动机的热继电器动作进行设计的,当电动机过热时,热继电器断开触点闭合,以此作为PLC的输入条件。对于电动机的热继电器输入,报警指示输出需要4个端口显示究竟是哪一台电机出现故障。故障报警程序如图5所示。

图4 自动定长PLC控制程序

图5 故障报警程序

4 结束语

本文完成了剪板机的 PLC控制系统设计,同时也完成了上位机组态软件设计。本系统不仅可以采用光电开关对小车上的板料数量进行准确的统计,还能够判断小车是否空载,系统的相关参数设定灵活方便。

[1] 李清香,丁时峰,熊俭.PLC控制的液压剪板机设计[J].机械设计与制造,2007(11):156-157.

[2] 史国生.电气控制与可编程控制器技术[M].北京:化学工业出版社,2003:10-18.

[3] 廖常初.PLC编程及应用[M].3版.北京:机械工业出版社,2008:40-45.

[4] 王卫兵.可编程序控制器原理及应用[M].北京:机械工业出版社,1997:2026.

(责任编校:夏玉玲)

The Design and Application of Steel Plate Shear Monitoring System Based on S72200PLC

LIJian-feng1,ZHANG Yi-yang2,SHIHai-liang2

(1.Tangy in Iron and Steel Co.Ltd.of Tangshan Steel Co.,Tangshan 063000,China 2.Department of Information Engineering Tangshan College,Tangshan 063000,China)

This paper elaborates the immplementation program for automatic steel p late shear monitoring and,through the analysis of its operation principle,provides the design plan of electric drive and producedure flow chart of PLC control and monitoring is performed with configuration software.After steel p late shear monitoring system is put into operation,the quipment is easy to operate,reducing the maintenance cost and imp roving the stability and efficiency of the system.

steel p late shears;PLC;monitoring system

TP273

A

1672-349X(2010)06-0029-03

2010-09-11;

2010-10-19

李建锋(1978-),男,助理工程师,主要从事机电设备的管理与维护。