TiVCrFe固溶体合金放氢过程中结构的变化

黄 倬,F. CUEVAS,刘晓鹏,蒋利军,王树茂,M. LATROCHE,杜 军

(1. 北京有色金属研究总院 能源材料与技术研究所,北京 100088;2. Chimie Métallurgique des Terres Rares - ICMPE - UMR7182 - CNRS, France)

TiVCrFe固溶体合金放氢过程中结构的变化

黄 倬1,F. CUEVAS2,刘晓鹏1,蒋利军1,王树茂1,M. LATROCHE2,杜 军1

(1. 北京有色金属研究总院 能源材料与技术研究所,北京 100088;2. Chimie Métallurgique des Terres Rares - ICMPE - UMR7182 - CNRS, France)

采用XRD、中子衍射、原位变温X射线衍射和热重分析对Ti29.25Cr26.59V37.25Fe6.91Ce1.10合金的放氢特性进行研究。结果表明:合金氘化物(平衡压为2 MPa)中主相金属原子占据4a位置,大部分氘占据8c位置,合金氘化物具有 FCC结构。合金氢化物在放氢过程中发生两次相变,其中,在较低温度下发生的相变对应于含氢量高的β氢化物向含氢量低的α氢化物的转变,而在较高温度下的相变则对应于α氢化物向无氢BCC合金相的转变。β氢化物具有变形的FCC结构(P4/mmm),α氢化物具有BCT结构(I4/mmm)。

Ti-V固溶体合金;放氢过程;结构变化;原位变温XRD

Abstract:The desorption characteristics of Ti29.25Cr26.59V37.25Fe6.91Ce1.10alloy hydride were investigated by XRD,neutron diffractometry, in-situ temperature dependent XRD and TG analysis. The results show that the metal atoms of the main phase and most deuterium atoms in deuteride (plateau pressure 2 MPa) occupy the 4a and 8c sites, respectively. The deuterides have FFC structure with space groupFmm. The two hydrides experience twice phase transformation during the desorption process. The phase change occurs at low temperature corresponding to the transformation ofβhydride with high hydrogen content toαhydride with low hydrogen content, while the phase change occurs at high temperature corresponding to the transformation ofαhydride to hydrogen-free BCC alloy. Theβhydride in two samples have the same deformed FCC structure (SP:P4/mmm). Theαhydride in Ti29.23Cr26.57V37.2Fe7.0Ce1.10sample has BCT structure (SP:I4/mmm), whileαhydride in Ti26.5V45Fe8.5Cr20Ce0.5sample has BCC structure.

Key words:Ti-V based solid solution alloy; desorption process; structure change; in-situ temperature XRD

随着燃料电池,尤其是质子交换膜燃料电池实用化技术的不断突破,氢气的储存和运输问题,特别是移动式车载氢源问题,已经成为燃料电池技术在实际应用中的瓶颈。具有BCC相结构的Ti-V基固溶体,由于储氢容量接近4%(质量分数),且其放氢条件比较温和,近年来逐渐引起了人们的关注[1−7]。然而,由于作为主要原料的V价格昂贵,一定程度上限制了此类合金的实际应用。黄倬等[8]、NOMURA和 AKIBA[9]以及YAN等[10]的研究结果表明,采用商用VFe合金可以制备出储氢性能较为理想的BCC固溶体。

Ti-V基固溶体合金的储氢特性与合金的成分有很大的关系,合金成分的微小调整都会造成合金储氢性能发生重大变化。一些研究人员认为这种变化与氢化物中氢在间隙位置中的占位有关。众所周知,具有BCC结构的Ti-V基固溶体具有四面体和八面体两种间隙位置,其间隙特征如表1所列[11]。研究认为,大多数氢原子占据四面体间隙,由于每个BCC晶胞中包含12个四面体间隙,因而使得此类固溶体合金具有较高的理论储氢量。实际上,大多数Ti-V基固溶体合金吸(放)氢后均会发生两次相变,其相结构也会随之发生变化,在不同结构的氢化物相中氢可能会占据不同的间隙位置。NAKAMURA等[12]采用中子粉末衍射研究 Ti1.0V1.1Mn0.9合金时发现,(Ti1.0V1.1Mn0.9)D2.0单氢化物具有伪立方NaCl结构,氢(氘)原子占据八面体间隙,而(Ti1.0V1.1Mn0.9)D5.4双氢化物则具有GaF2结构,氢(氘)原子占据四面体间隙位置。

在实验室前期研究基础上,本文作者对采用商用VFe合金制备的 Ti29.25Cr26.59V37.25Fe6.91Ce1.1合金的放氢特性进行研究,着重分析合金氢化物放氢过程中的结构变化。

1 实验

Ti29.25Cr26.59V37.25Fe6.91Ce1.1合金采用悬浮熔炼法制备。试验中Ti和V原料的纯度为99.8%,Cr纯度为99.0%,Ce纯度为99.4%,VFe合金采用锦州铁合金厂牌号为V75Fe合金,其化学成分如表2所列。合金熔炼3次以确保成分均匀,铸锭在1 673 K下均匀退火5 min后,水冷。合金压力—成分—温度(P—C—T)性能测定在自制的Sievert装置上进行,热处理后的合金在大气中破碎成1 mm左右的颗粒后可直接用于P—C—T性能测试。合金在室温和真空条件下活化性能良好,其完全活化工艺参数见表3所列。

合金在空气中采用玛瑙研钵磨碎至颗粒小于 63 μm。在Bruker D8型X射线衍射仪进行物相分析,采用Cu Kα射线,步长为0.04˚,计数时间为16 s,2θ角扫描范围为25˚~95˚。采用中子衍射技术对合金氢化物的结构进行分析,试验在法国 Saclay LLB试验室的3T2型高分辨中子衍射仪上进行,扫描范围为2.5˚~120˚,步长为0.05˚,波长λ为1.225 35 Å。合金样品采用表3所列的活化工艺在不锈钢容器中使用氘气完全活化后,充氘至平衡压力为2 MPa,中子衍射实验在298 K下进行。试验中还采用Bruker D8原位变温X射线衍射仪(In-situ temperature dependent X-ray diffracometer, TXRD)对合金氢化物样品进行动态结构变化分析,测定PCT性能后的氢化物样品在室温下放氢至0.1 MPa左右,在空气中取出部分样品置于Cu基样品台上,TXRD试验温度范围为323~673 K,升温速度分别为0.1 K/s(323~523 K)、0.08 K/s(523~623 K)和0.05 K/s(623~673 K),步长为0.06˚,2θ角范围为34˚~84˚,首次数据采集温度为 323 K,随后在 373~673 K每25 K采集一次数据,试验在氩气保护气氛下进行。对XRD、中子衍射和TXRD的实验数据使用FullProf软件进行Rietveld分析,以确定样品中各相结构和晶格参数,同时可获得各相较为准确的含量[13]。实验中对部分氢化后的样品进行热重(TG)分析,其样品的制备与原位变温 XRD试验的样品相同,测定PCT性能后的氢化物样品在室温下放氢至0.1 MPa左右,在空气中取出直接进行热分析。TG试验在SETARAM公司的SETSYS Evolution装置上进行,采用氩气保护,流量为 20 mL/min,加热速度为10 K/min。

表1 两种典型晶体中四面体和八面体间隙特征[11]Table 1 Interstice characteristics of tetrahedral and octahedral in two typical crystals[11]

表3 合金活化工艺参数Table 3 Activation parameters of alloy

2 结果与分析

2.1 合金XRD结果和合金氘化物中子衍射结果

图1所示为合金的XRD试验结果和采用Rietveld方法分析的结果,图中上部黑色点为试验实际测得的结果,黑色曲线为模拟分析得到的结果,曲线下方标记代表不同物相的各晶面衍射位置,最下方曲线表示模拟分析值与实际测量值之间的误差(下同)。由图 1可看出,Ti29.25Cr26.59V37.25Fe6.91Ce1.10合金的主相为具有BCC结构的 V基固溶体(a=3.039 0 Å,空间群为Im3m),在采用Rietveld模拟时假定Ti、V、Cr、Fe元素随机占据 2a位置。此外,样品中还存在少量的CeO2相(空间群为Fm3m),这是由于Ce与合金原料中的O或在熔炼过程中固溶的O发生反应而形成的,这与黄倬等[8]在研究Ce对Ti-V-Cr-Fe储氢合金的影响时得到的结果相一致。

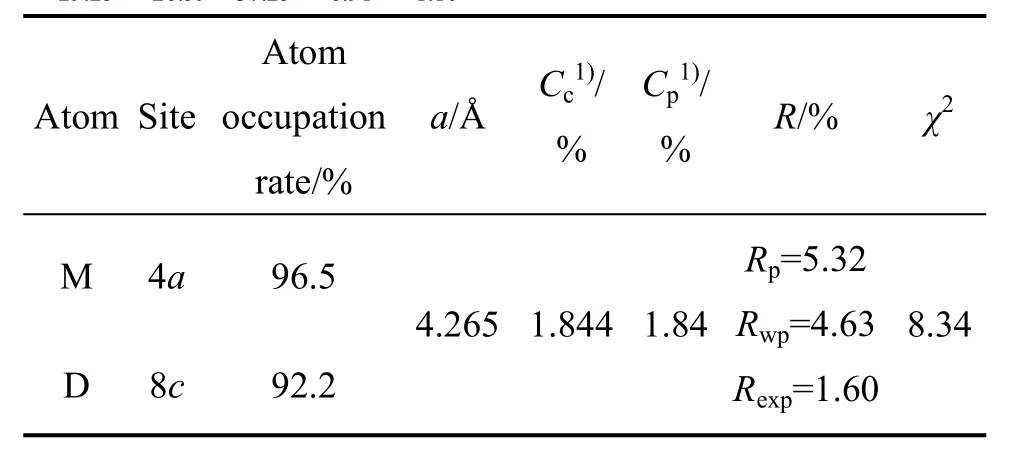

图2所示为Ti29.25Cr26.59V37.25Fe6.91Ce1.10合金氢(氘)化物在室温条件下中子衍射实验结果和Rietveld分析结果。由图2可看出,计算得到的氘化物峰与试验得到的峰十分吻合,其R值和χ2值相对较低,拟合结果比较可靠。合金氘化物具有单一的FCC结构,空间群为Fm3m,在模拟过程中,假定Ti、V、Fe和Cr原子随机占据 4a位置,氘原子被允许占据四面体间隙8c位置和八面体间隙4b位置,精修结果表明绝大多数氘占据四面体间隙位置,其晶体参数和分析结果如表4所列。另外,由精修结果确定的氘含量与由P—C—T曲线确定的储氘量比较接近。通过对比合金和合金吸氘后晶胞体积的变化,可以计算出该合金每吸一个氘原子后体积膨胀为2.91Å3,这与简单金属氢化物每吸一个氢造成的体积膨胀的经验数值3Å3相吻合[14]。

图1 Ti29.25Cr26.59V37.25Fe6.91Ce1.1合金的XRD谱和Rietveld分析结果Fig.1 XRD pattern and Rietveld analysis result of Ti29.25Cr26.59V37.25Fe6.91Ce1.1alloy

图2 Ti29.25Cr26.59V37.25Fe6.91Ce1.10合金氢(氘)化物中子衍射谱和Rietveld分析结果Fig.2 Neutron diffraction pattern and Rietveld analysis result of Ti29.25Cr26.59V37.25Fe6.91Ce1.10deuteride

表 4 Ti29.25Cr26.59V37.25Fe6.91Ce1.10合金氢(氘)化物中子衍射谱的精修结果Table 4 Refinement results of neutron diffraction patterns of Ti29.25Cr26.59V37.25Fe6.91Ce1.10deuteride

2.2 合金氢化物原位变温X射线衍射结果

图3所示为合金氢化物的原位变温X射线衍射结果,x轴为2θ角范围,y轴为衍射强度,z轴代表不同温度下的衍射曲线,由实验过程可知,其方向可理解为温度升高的方向。从图3中可明显看出,随着试验温度的升高,氢化物的 XRD谱发生了明显的变化,表明合金氢化物在试验温度范围内发生了明显的相变。图3中插入部分为合金氢化物在323 K时34˚~44˚范围的主峰放大图。

Rietveld分析表明,在试验的初始阶段,对应于图4中323 K时的XRD谱,样品中存在两种氢化物,一种为含氢量较高的氢化物,表示为β氢化物,具有变形的 FCC结构(dFCC),空间群表示为P4/mmm;

图3 Ti29.25Cr26.59V37.25Fe6.91Ce1.10合金氢化物的TXRD结果Fig.3 TXRD results of Ti29.25Cr26.59Fe6.91V37.25Ce1.10alloy hydride: (a) TXRD pattern at 323−673 K; (b) Main peaks at 323 K

表 5 Ti29.25Cr26.59V37.25Fe6.91Ce1.10合金氢化物不同温度下TXRD谱的精修结果Table 5 Refinement results of TXRD patterns of Ti29.25Cr26.59V37.25Fe6.91Ce1.10 alloy hydrides at different temperatures

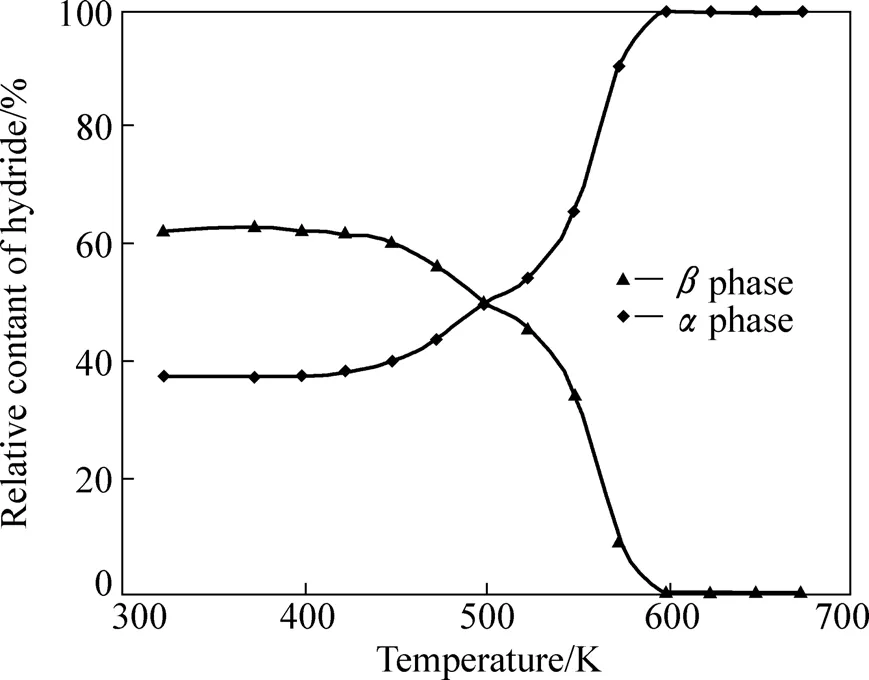

另一种为含氢量较低的氢化物,表示为α氢化物,具有变形的BCC结构(BCT),空间群表示为I4/mmm。随着温度的升高,α氢化物含量逐渐增高,而β氢化物含量则逐渐降低。但是,由于样品表面的氧化,这种两相含量的变化直到448 K时才逐步显现,如图5所示。由图5可看出,当温度升高至598 K,β氢化物完全消失,仅观察到单相的α氢化物,如图4中598 K时的XRD谱线所示。最后,随着温度的进一步升高,α氢化物将释放残留的氢,从而造成晶胞参数减小,其对应的谱峰出现右移。表 5所列为不同温度下的TXRD的精修结果。

图5 两种氢化物相对含量与温度的关系Fig.5 Relationship between relative contents of hydrides and temperature

图6所示为两种氢化物相晶胞体积随温度的关系。由图6可看出,在试验温度范围内,两种氢化物相晶胞体积随温度的升高呈现整体下降趋势。仔细观察发现,在448 K之前,β相晶胞体积出现明显下降,表明在此温度范围β相中有部分氢放出;然而,α相的晶胞体积却呈现一个略微增大的趋势。研究结果表明,α相氢化物在此温度范围保持相对稳定,不会有明显的氢放出,其晶胞体积的增大可能是由于加热过程的“热效应”造成其衍射峰的左移,从而导致其晶胞参数变大。

图7所示为α氢化物相主峰在448~598 K的变化特征。由图7可看出,在该温度范围内,随温度的升高,α相主峰出现右移,同时,主峰逐渐变高、变宽。α氢化物相主峰的右移表明在加热过程中逐步有氢放出,主峰变高说明该相含量逐渐增大。 XRD的峰形变宽通常取决于两种因素,一种是尺寸因素,另一种是应力效应。由于样品在测试前经过了多次吸放氢试验,并且已完全活化,在TXRD试验过程中不会发生较大的尺寸变化。由以上的分析可知,在此温度范围内产生了明显的由β相向α相的转变,相变产生的不均匀应变造成了峰的宽化。

图6 氢化物相晶胞体积与温度的关系Fig.6 Relationship between hydrides volumes and temperature

图7α氢化物相主峰在448~598 K的特征Fig.7 Characteristics of main peaks ofαhydride at 448−598 K

2.3 合金氢化物的热分析

为进一步了解合金氢化物在放氢过程中的变化,实验中对合金P—C—T性能测试后的样品进行了TG分析,如图8所示。由图8可看出,由于样品的表面氧化,在450 K之前,Ti29.25Cr26.59V37.25Fe6.91Ce1.10合金氢化物样品保持相对的稳定,没有发生明显的质量损失,这与TXRD所得到的结论相吻合(如图5所示)。氢化物样品在试验温度范围内出现明显的两次放氢过程,在相对较低温度的条件下(450~630 K),出现的质量损失对应于β氢化物向α氢化物的转变;在相对较高温度条件下(630~750 K),出现的质量损失对应于α氢化物向无氢BCC相的转变。

图8 Ti29.25Cr26.59V37.25Fe6.91Ce1.10合金氢化物的 TG 分析曲线Fig.8 TG analysis curve of Ti29.25Cr26.59V37.25Fe6.91Ce1.10alloy hydride

3 讨论

图9所示为合金氢化物在298 K时的P—C—T放氢曲线。由试验过程可知,用于TXRD试验的样品处在两相区。根据前人对具有BCC结构的Ti-V基固溶体的研究可知,P—C—T曲线上两相区对应的氢化物结构通常可表示β′氢化物和α′氢化物,其中,α′氢化物具有体心立方结构或变形体心立方(体心四方)结构,而β′氢化物则具有面心立方结构。

在采用Rietveld方法精修TXRD谱线时,Fullprof执行程序“*.pcr”中“模板”的选择至关重要。在本研究进行拟合的初期,假定两种氢化物分别为具有面心立方结构的β氢化物和具有体心立方结构的α氢化物。然而,精修结果表明,采用这种结构模型不能很好地表征β氢化物42˚左右谱峰的变化,如图10(a)所示。另外,从图7可发现,α氢化物相主峰在此温度附近发生了明显的分峰现象,表明面心立方结构和体心立方结构的模型并不适于用来描述合金样品在放氢过程中的结构变化。基于对氢化物主峰位置变化和峰形变化的理解,对于α氢化物我们采用体心四方结构(a=b≠c,α=β=γ=90˚)替代体心立方结构,对于β氢化物则用变形的面心立方(a=b≠c,α=β=γ=90˚)结构替代面心立方结构。拟合结果表明,采用该种结构模型精修可以获得较为理想的Rwp和χ2值,如表5中所列。图10(b)所示为采用该模型结构拟合得到的结果,采用这种结构模型α氢化物的主峰分解为(101)和(110)两个峰,同时β氢化物在42˚左右的峰分解为(200)和(002)两个峰。尽管拟合曲线不能完全与试验谱线相吻合,但该模型已能较好地反映β氢化物 42˚左右的分

图9 合金在298 K时的P-C-T放氢曲线Fig.9 P-C-T desorption curve of alloy at 298 K

图10 Ti29.25Cr26.59V37.25Fe6.91Ce1.10合金氢化物在498 K时局部区域的拟合结果Fig.10 Part fitting results of Ti29.25V37.25Cr26.59Fe6.91Ce1.10hydride at 498 K

峰特征,考虑到TXRD试验是一个动态变化的过程,这种结构模型可以用来表征 Ti29.25Cr26.59V37.25Fe6.91-Ce1.10合金氢化物放氢过程中的结构变化。

有必要指出的是,从中子衍射试验得到的β氢化物具有单一的FCC结构(a=b=c,α=β=γ=90˚,Fm3m),而采用TXRD方法得到的β氢化物则是变形的FCC结构 (a=b≠c,α=β=γ=90˚,P4/mmm),这种变形主要体现在β氢化物晶胞的c轴略小于其a轴,如表5所列,采用这种变形能更好地表征合金氢化物某些特征峰的变化。这种变形FCC结构的出现,一方面可能是因为试验中X射线衍射仪器的角分辨率高于中子衍射的而造成的,另一方面,更为重要的是,由于TXRD试验是在动态下进行的,这种变形更能准确反映合金氢化物在放氢过程中的结构变化。这种变形FCC结构的β氢化物区别于以往具有BCC结构的Ti-V基固溶体研究中报道的任何氢化物。CHALLET等[15]在Ti-V-Fe体系中发现了具有 BCT结构的氢化物。NAKAMURA等[1]在研究Ti-V-Mn体系时也曾发现一种变形的FCC结构的氢化物,其空间群为I4/mmm,实际上,这是一种具有BCT结构(a=b≠c,α=β=γ=90˚)的氢化物。本文作者在文中还指出,尽管这种体心四方结构的模型尚可接受,但还需要对结构进行进一步的精修,如进一步降低体心四方结构模型的对称性。

基于中子衍射和原位变温 XRD的分析结果,Ti29.25Cr26.59V37.25Fe6.91Ce1.10合金氢化物在放氢过程中的结构变化可表示如下:FCC (Fmm,a=b=c,α=β=γ=90˚)→deformed FCC (P4/mmm,a=b≠c,α=β=γ=90˚) + BCT (I4/mmm,a=b≠c,α=β=γ=90˚)→BCT (I4/mmm,a=b≠c,α=β=γ=90˚)→BCC (Imm,a=b=c,α=β=γ=90˚)。

4 结论

1) Ti29.25Cr26.59V37.25Fe6.91Ce1.10合金氘化物(平衡压为2 MPa)中主相金属原子占据4a(0, 0, 0)位置,大部分氘占据8c(1/4, 1/4, 1/4)位置,合金氘化物具有FCC结构,空间群为Fm3m。

2) Ti29.25Cr26.59V37.25Fe6.91Ce1.10合金氢化物在放氢过程中发生了明显的结构变化,其变化过程可表示为:FCC(Fm3m)→变形的 FCC (P4/mmm)+变形的 BCC(I4/mmm)→变形的BCC (I4/mmm)→BCC (Im3m)。

3) Ti29.25Cr26.59V37.25Fe6.91Ce1.10合金氢化物放氢过程中发生两次相变,其中,较低温度下发生的相变对应于β氢化物向α氢化物的转变,而较高温度下的相变则对应于α氢化物向BCC合金相的转变。

REFERENCES

[1] NAKAMURA Y, AKIBA E. New hydride phase with a deformed FCC structure in the Ti-V-Mn solid solution-hydrogen system[J].J Alloys Comp, 2000, 311: 317−321.

[2] NAKAMURA Y, AKIBA E. Hydriding properties and crystal structure of NaCl-type mono-hydrides formed from Ti-V-Mn BCC solid solutions[J]. J Alloys Comp, 2002, 345: 175−182.

[3] 赵 罡, 刘守平, 周上祺, 李 荣, 任 勤. 钒−氢反映规律与钒基固溶体贮氢合金开发[J]. 钢铁钒钛, 2003, 24(2):39−43.ZHAO Gang, LIU Shou-ping, ZHOU Shang-qi, LI Rong, REN Qin. Principle of vanadium-hydrogen reaction and development of vanadium base solid solution hydrogen alloy[J]. Iron Steel Vanadium Titanium, 2003, 24(2): 39−43.

[4] TSUKAHARA M, TAKAHASHI K, ISOMURA A, SAKAI T.Influence of oxygen on hydrogen storage and electrode properties for micro-designed V-based battery alloys[J]. J Alloys Comp, 1998, 265: 257−263.

[5] YAN Yi-gang, CHEN Yun-gui, LIANG Hao, WU Chao-ling,TAO Ming-da. The effect of Si on V30Ti35Cr25Fe10BCC hydrogen storage alloy[J]. J Alloys Comp, 2007, 441: 297−300.

[6] MIRAGLIA S, FRUCHART D, SKRYABINA N, SHELYAPINA M, OULADIAF B, HLIL E K, de RANGO P, CHARBONNIER J. Hydrogen-induced structural transformation in TiV0.8Cr1.2studied by in situ neutron diffraction[J]. J Alloys Comp, 2007,442: 49−54.

[7] 严义刚, 闫康平, 陈云贵. 钒基固溶体型贮氢合金的研究进展[J]. 稀有金属, 2004, 28(4): 738−743.YAN Yi-gang, YAN Kang-ping, CHEN Yun-gui. Progress in research of V-based solid solution hydrogen storage alloy[J].Chinese Journal of Rare Metals, 2004, 28(4): 738−743.

[8] 黄 倬, CUEVAS F, 刘晓鹏, 蒋利军, LATROCHE M,LEROY E, 杜 军. 铈对 Ti-V-Cr-Fe储氢合金显微组织的影响[J]. 中国稀土学报, 2009, 27(1): 97−103.HUANG Zhuo, CUEVAS F, LIU Xiao-peng, JIANG Li-jun,LATROCHE M, LEROY E, DU Jun. Effect of cerium addition on microstructure of Ti-V-Cr-Fe hydrogen storage alloys[J].Journal of the Chinese Rare Earth Society, 2009, 27(1): 97−103.

[9] NOMURA K, AKIBA E. H2absorbing-desorbing characterization of the Ti-V-Fe alloy system[J]. J Alloys Comp, 1995, 231:513−517.

[10] YAN Yi-gang, CHEN Yun-gui, WU Chao-ling, TAO Ming-da,LIANG Hao. A low-cost BCC alloy prepared from a FeV80 alloy with a high hydrogen storage capacity[J]. J Power Sources,2007, 164: 799−802.

[11] 潘金生, 仝健民, 田民波. 材料科学基础[M]. 北京: 清华大学出版社, 1998.PAN Jin-sheng, QUAN Jian-min, TIAN Min-bo. Foundation of materials science[M]. Beijing: Tinghua University Press, 1998.

[12] NAKAMURA Y, OIKAWA K, KAMIYAMA T, AKIBA E.Crystal structure of two hydrides formed from a Ti-V-Mn BCC solid solution alloy studied by time-of-flight neutron powder diffraction—A NaCl structure and a GaF2structure[J]. J Alloys Comp, 2001, 316: 284−289.

[13] RODRIGUEA C J. Recent advances in magnetic structure determination by neutron powder diffraction[J]. Physica B:Condensed Matter, 1993, 192(1/2): 55−69.

[14] FUKAI Y. The metal-hydrogen system[M]. Germany:Springer-Verlag, 1993: 95.

[15] CHALLET S, LATROCHE M, HEURTAUX F. Hydrogenation properties and crystal structure of the single BCC(Ti0.355V0.645)100−xMxalloys with M=Mn, Fe, Co, Ni (x=7, 14 and 21)[J]. J Alloys Comp, 2007, 439: 294−301.

(编辑 李艳红)

Structure changes of TiVCrFe solid solution alloys during desorption process

HUANG Zhuo1, F. CUEVAS2, LIU Xiao-peng1, JIANG Li-jun1, WANG Shu-mao1, M. LATROCHE2, DU Jun1

(1. Institute of Energy Materials and Technology, General Research Institute for Nonferrous Metals, Beijing 100088, China;2. Chimie Métallurgique des Terres Rares-ICMPE-UMR7182-CNRS, France)

TG139+.7

A

1004-0609(2010)08-1591-08

国家国际科技合作资助项目(2007DFA60620);中法政府合作资助项目(PRA 2007 –15596RF)

2009-04-09;

2010-05-27

黄 倬,教授级高级工程师,博士;电话:010-82241891;E-mail:huangzh@grinm.com