全相位FFT算法在机械传动测试系统中的应用

(西华大学 机械工程与自动化学院,成都 610039)

1 引 言

机械传动是应用最为普遍的传动方式,机械传动的性能对于机械装置起着重要的作用,因此对机械传动系统的测试也提出了更高的要求。传统的机械传动测试系统主要采用以通用单片机为核心的数据采集处理系统,但其硬件的模拟滤波不能很好地滤出干扰,影响了测试系统的精度。为此,本文提出了一种基于DSP技术及全相位FFT算法的机械传动测试系统,在实验中取得了较好的效果。

2 机械传动测试系统的基本原理

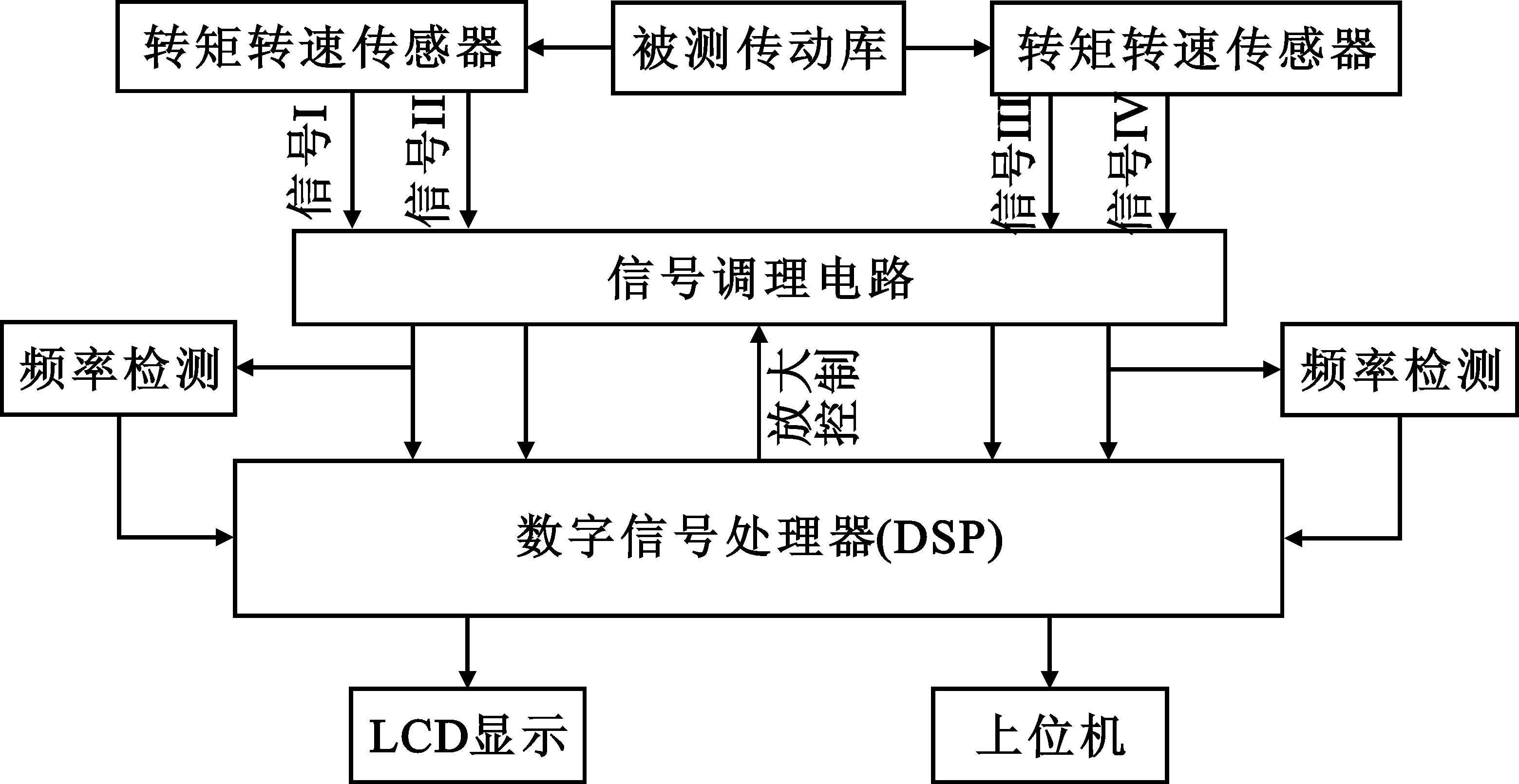

该机械传动测试系统的基本原理如图1所示。

图1 测试系统的基本原理Fig.1 Baisc principle of the test system

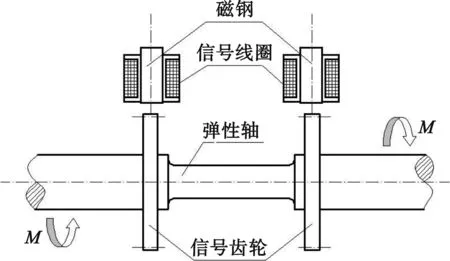

在机械传动测试系统中,传感器采用的是磁电式相位差型转矩/转速传感器,其工作原理如图2所示。

转矩/转速传感器的基本原理是:当弹性轴受扭时,将产生扭转变形,这时两信号齿轮之间将产生相对于初始安装位置的相位差,该相位差将转换为两组交流电信号的相位差。由于两组交流电信号的频率相同且与弹性轴的转速成正比,而相位差的大小又与被测转矩的大小成正比,所以通过信号频率和相位差可以分别测出转速和转矩。在弹性变形范围内,有如下关系:

(1)

式中,M为转矩(N·m),Δφ为两信号的相位差(rad),D为弹性轴直径(m),G为弹性轴剪切弹性模量(Pa),Z为信号齿轮齿数,L为弹性轴工作长度(m)。

图2 转矩/转速传感器工作原理Fig.2 Operationg principle of thetorque/rotational sensor

根据传感器工作原理,有:

f=(n/60)·Z

(2)

式中,n为弹性轴转速(r/min),f为传感器输出信号频率(Hz)。

当转矩和转速都测出来以后,该被测机械传动系统的传递功率和传动效率就可以计算出来。

3 测试装置系统总体设计

该测试装置采用JC2B型磁电式相位差型转矩/转速传感器进行转矩、转速测量,应用DSP对信号进行采样与处理,可分为5个大部分:磁电相位差式转矩/转速传感器输出信号调理部分;传感器输出信号频率检测部分;信号数据处理及测量计算部分;键盘接口及显示部分;通过串口与上位机通信实现数据存储及进一步处理部分。其总体结构如图3所示。

在系统中使用的DSP是一种独特的微处理器,是以数字信号来处理大量信息的器件。它不仅具有可编程性,还具有强大的数据处理能力和高运行速度,其实时运行速度可达每秒数以千万条复杂指令程序。

图3 测试系统总体结构Fig.3 The structure of the test system

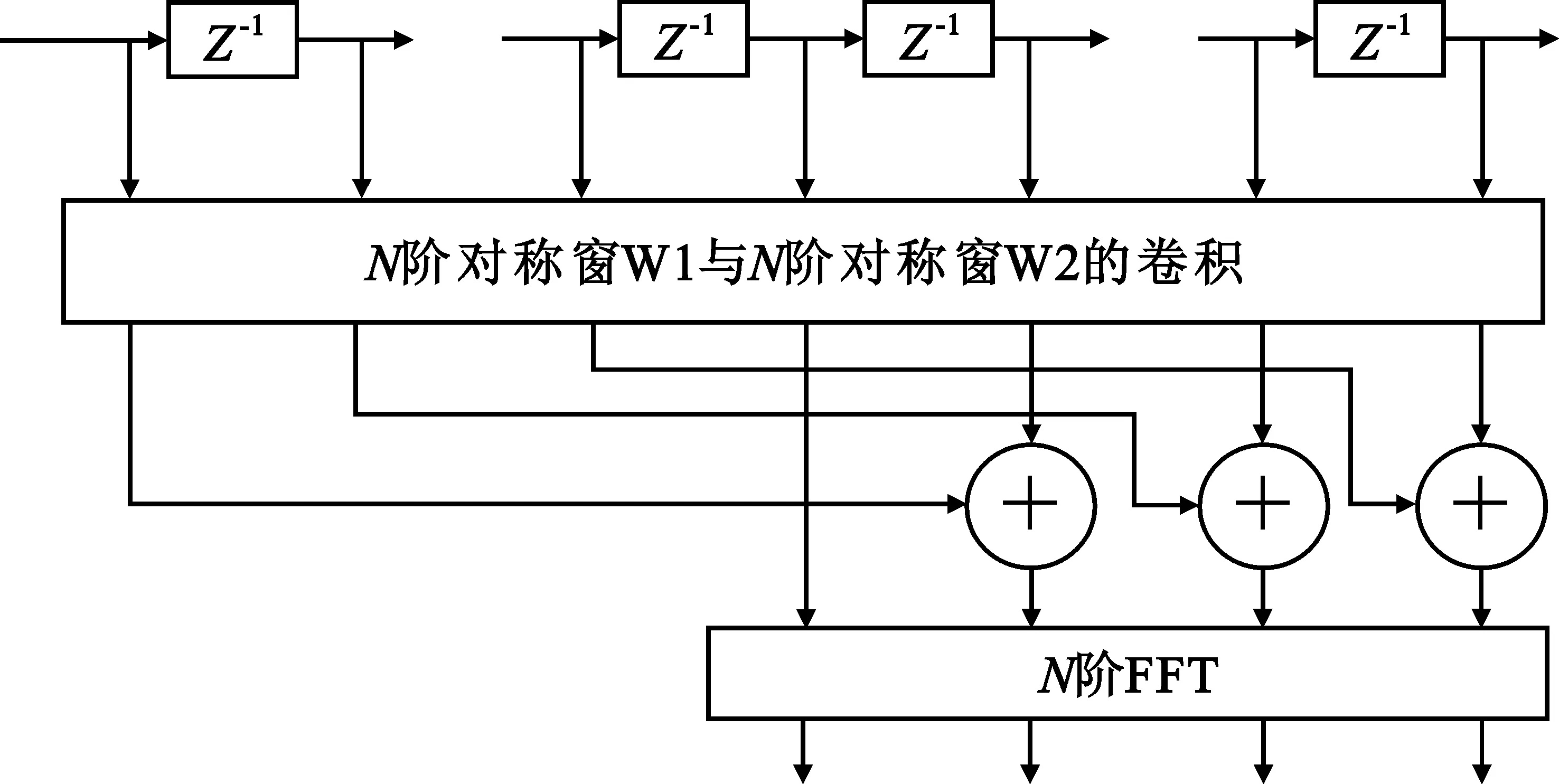

4 全相位FFT算法

从数字信号处理的观点来看,离散数据的存储实际上是对信号进行截断的过程,而截断会使信号处理(如数字滤波、谱分析、信号重构等)性能下降。传统的处理采用离散傅里叶变换(DFT)和快速傅里叶变换(FFT),它们都不能很好地解决信号处理性能等问题。因此,该测试系统采用了全相位FFT算法,全相位处理方法可解决由数据截断引起的信号处理性能问题。

图4 全相位频谱分析基本框架Fig.4 Baisc frame of all-phase spectrum analysis

全相位FFT相位测量算法具有如下优点:

(1)基于全相位FFT的相位差测量法无需附加频率估计和频谱校正措施 ,直接测出峰值谱线的相位值即可得到;

(2)精度较高,适合于精密测量场合。全相位FFT具有比传统FFT更优良的抑制频谱泄漏性质,避开了频率估计和频谱校正措施,频率估计误差不会带入到相位测量中;

(3)计算量小,有利于实时实现。全相位FFT基本流程省去了N-1次FFT计算,因而计算量比传统方法小,便于实时实现。

根据本测试系统需要完成的功能进行程序总体方案的设计,程序流程如图5所示。

图5 程序流程图Fig.5 Program flowchart

5 性能分析

应用前述测试原理、设备及程序,在ZJS50机械传动试验台上,对选定的机械传动装置进行了测试实验。该系统选用美国德州仪器公司生产的TMS320LF2407A为数字信号处理器(DSP),选用湘仪动力测试仪器厂生产的JC2B型磁电式相位差型转矩转速传感器采集信号,其额定扭矩为1 000 N·m,转速范围是0~4 000 r/min,采用标准扭矩加载装置对测量系统进行标定,在标定的测试中,使用10个100 N的标准砝码,输出轴即承受100 N·m的标准扭矩载荷,在转速1 500 r/min时,测得的实验数据如表1所示。

表1 转矩测量数据表(n=1 500r/min)Table 1 Torque measurement date(n=1 500 r/min)

由表1可知,额定转速为1 500 r/min时,测量最大相对误差为

这表明转矩测量具有较高的精度。

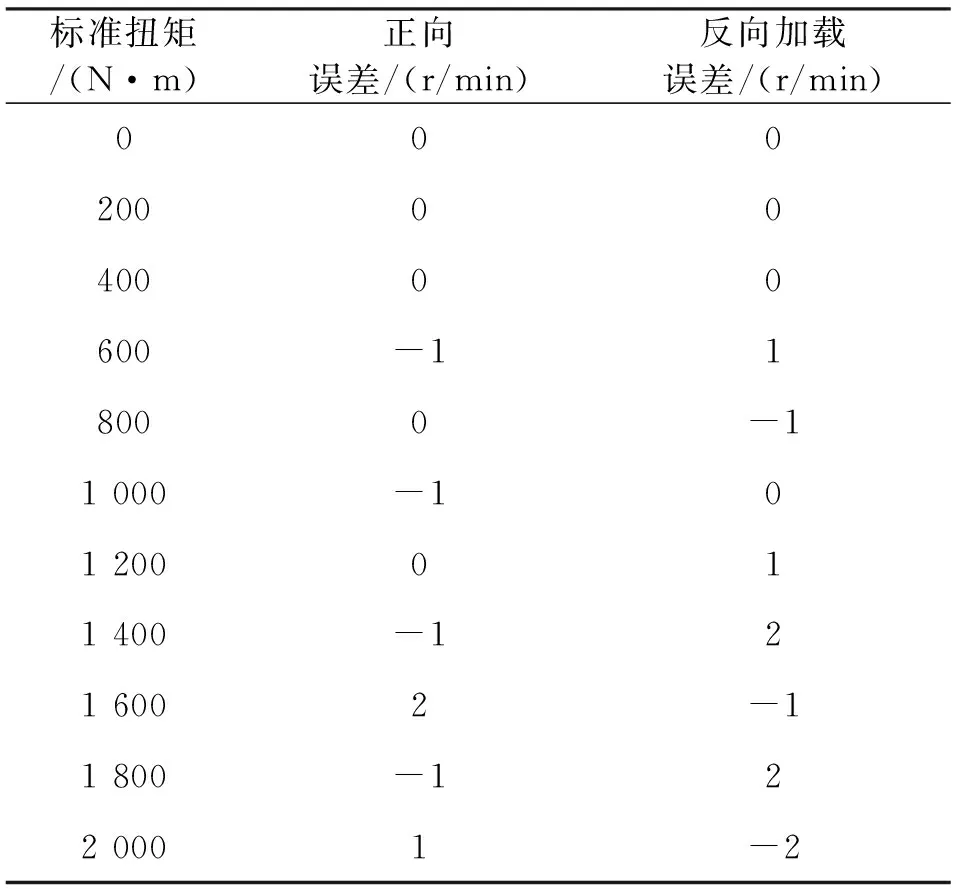

额定扭矩为500 N·m时,改变电机转速在0~2 000 r/min之间变化,所测数据如表2所示。

表2 转速测量数据表(M=500 N·m)Table 2 Rotational measurment date(M=500 N·m)

由表2可知,额定扭矩为500 N·m时,0~2 000 r/min内转速变化最大绝对误差为2 r/min,故实现了精确测量。

6 结束语

应用DSP技术及全相位FFT算法建立的机械传动测试系统,是我们在实验设备改进方面的一次探索,特别是将全相位FFT算法应用在机械传动的测试中。在实际测试中,该系统与原来的系统相比,不仅测试精度大大提高,而且还具有快速的数据处理能力和较强的抗干扰能力,动态实时测量的效果更好地满足了测试要求。但是该系统还可以在硬件设计(或选择)以及全相位测相算法上进一步完善,如采用加窗全相位测相算法,增强系统抗干扰功能,提高系统的稳定性和可靠性。

参考文献:

[1] 江思敏, 刘畅. TMS320LF240xDSP 硬件开发教程[M]. 北京:机械工业出版社, 2003.

JIANG Si-min,LIU Chang. TMS320LF240xDSP hardware exploiture tutorial [M].Beijing:China Machine Press,2003.(in Chinese)

[2] 王兆华,黄翔东,杨尉. 全相位FFT相位测量法[J]. 世界科技研究与发展, 2007,29(4):28-32.

WANG Zhao-hua,HUANG Xiang-dong,YANG Wei. The Measuring Phase Method of All-phase FFT [J]. World Science-Technology Research & Development, 2007,29(4):28-32. (in Chinese)

[3] 刘彦,马咏梅. 多功能机械传动组合试验台的研制[J]. 中国测试技术, 2003(6):23-24.

LIU Yan,MA Yong-mei. Development of multi-function Mechanical Transmission compounding-Test System [J]. China Measurement Technology, 2003(6):23-24. (in Chinese)

[4] 邹卫华,师奕兵,王志刚. 基于DSP的相位差测量系统设计[J]. 测控技术, 2007,26(5):76-78.

ZOU Wei-hua,SHI Yi-bing,WANG Zhi-gang. Design of Measurement System for Phase Difference Based on DSP [J]. Measure & Control Technology, 2007,26(5):76-78. (in Chinese)

[5] Texas Instruments. TMS320F/C24x DSP Controllers Reference Guide CPU and Instruction Set[Z].Texas:Texas Instruments,1999.

[6] 王兆华, 黄翔东. 数字信号全相位谱分析与滤波技术[M].北京:电子工业出版社,2009.

WANG Zhao-hua,HUANG Xiang-dong. All-Phase Spectral Analysis and Filtering of Digital Signal [M].Beijing:Publishing House of Electronic Industry,2009. (in Chinese)