特油装置换热系统节能改造

张文绍

(洛阳金达石化有限责任公司,河南洛阳 471012)

特油装置换热系统节能改造

张文绍

(洛阳金达石化有限责任公司,河南洛阳 471012)

通过特油装置换热系统及能耗问题分析,对存在的问题进行讨论,并提出改造方案,实施后节能降耗效果明显,取得显著的经济效益。

换热系统;节能;改造;效益

特油装置以分子筛料为原料,采用高温、高压、固定床催化加氢工艺技术,生产铝、铜材加工、精细化工等行业应用的低硫、低芳、微气味的特种窄馏分溶剂油。特油装置中消耗的燃料气、电、循环水占装置总结能耗的91.2%,特别是燃料气消耗占装置总能耗的58.7%,因此,降低特油装置能耗的关键是降低装置燃料气、电、循环水的消耗量。针对系统存在问题,提出优化及节能改造方案,实施后大幅度降低了燃料气和循环水的用量,节能降耗效果明显,取得了显著的经济效益。

1 现有工艺流程介绍

特油装置分反应、分馏两部分和配套的注水设施等,由于原料变化和产品种类多样化,分馏部分采用双分馏塔、多侧线抽出方案。

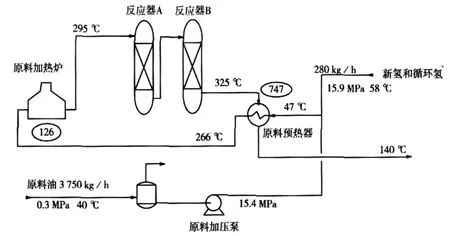

1.1 反应部分流程

如图1所示,原料自罐区原料罐来,经加氢进料泵升压后与新氢及循环氢混合为混合进料,先后经反应物流/混合进料换热器、反应进料加热炉加热至反应所需温度进入加氢反应器,进行加氢精制反应。反应器设为两台串联,两个反应器各设一个催化剂床层,在一反和二反之间设置急冷氢注入设施。

图1 现有反应工艺流程

自加氢反应器来的反应流出物经过流出物/混合进料换热器换热,以尽量回收热量。为防止反应流出物冷却过程中胺盐析出堵塞管路,通过注水将除盐水注入反应流出物冷却器前并与反应流出物混合后进入冷却器冷却,冷却后物流进入到高压分离器中,进行油、气分离。自高压分离器顶部出来的循环氢经循环氢压缩机入口分液罐分液后进入循环氢压缩机升压,然后分成两路,一路作为冷氢去急冷氢注入口控制反应器床层温度,另一路于新氢压缩机出口的新氢混合为混合氢。

高分油自下部排至低压分离器。低压分离器的气相并入燃料气管网,液相换热后至分馏部分,底部分水包排除的含硫污水送装置外处理。自装置外来的氢气经新氢压缩机升压后于循环氢压缩机出口的气体混合为混合氢。

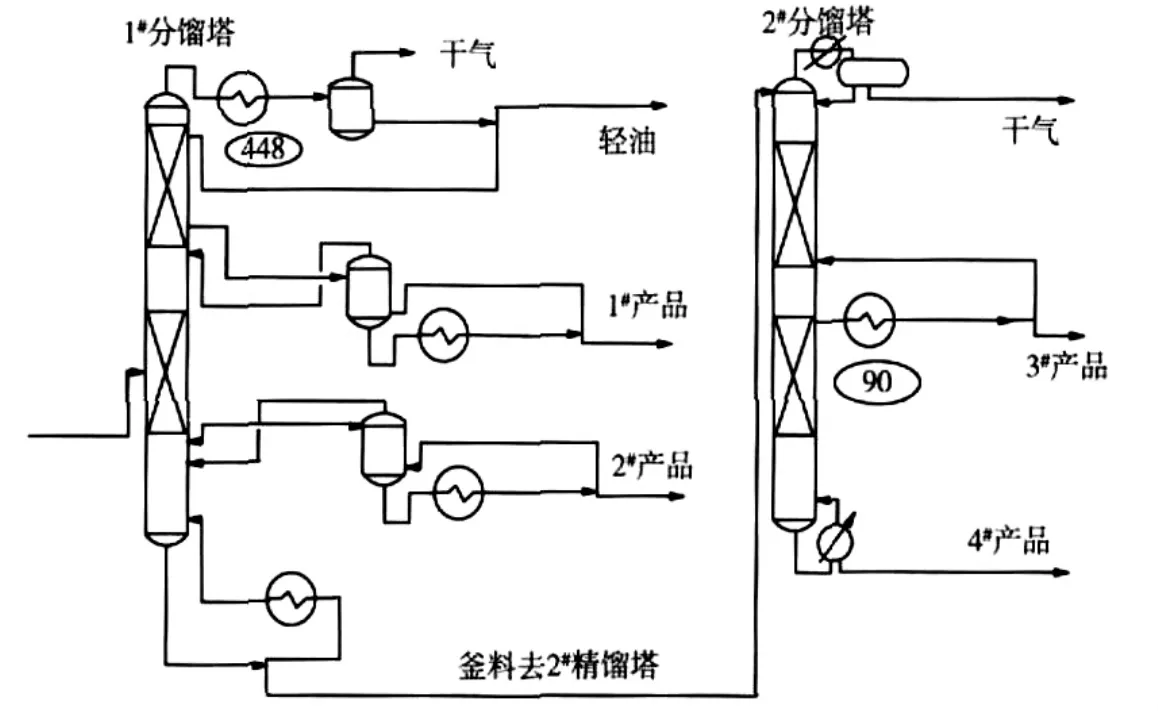

1.2 分馏部分流程

分馏部分为多侧线抽出双塔精馏(见图2),1#分馏塔接获加氢反应后低分油经2#产品/低分油换热器、3#产品/低分油换热器、4#产品/低分油换热器换热后进入第一分馏塔,第一分馏塔设1#产品汽提塔和2#产品汽提塔。

第一分馏塔的油气经第一分馏塔顶冷却器冷却冷凝后进入第一分馏塔顶回流管并分离为塔顶气和轻油,塔顶气进火炬管网,轻油经第一分馏塔顶回流泵升压后大部分为塔顶回流,少部分作为塔顶不合格油出装置。

第一分馏塔底重沸器及2#产品汽提塔底重沸器由热载体做重沸热源,1#产品汽提塔底设加热盘管,由热载体做重沸热源。1#产品自1#产品汽提塔底由1#产品泵升压,经1#产品冷却器水冷后出装置;2#产品自2#产品汽提塔底由2#产品泵升压经2#产品/低分油换热、器换热冷却后出装置:第一分馏塔底油经第一分馏塔底泵升压后进入第二分馏塔。

第二分馏塔为减压操作,塔顶设抽真空系统。塔顶的油气经第二分馏塔顶冷凝器冷凝冷却后,冷凝液进入大气水封罐,气体进入真空罐进行气液分离,分出的少量液体至大气水封罐,用水环真空泵自真空罐顶抽出的不凝气至火炬总管。

第二分馏塔设侧线抽出系统,侧线抽出油由泵升压经3#产品/低分油换热器及冷却器冷却后一部分做为第二分馏塔顶循环回流;另一部分作为3#产品出装置。

4#产品由第二分馏塔底泵升压经4#产品/低分油换热器、4#产品冷却器换热、冷却后出装置。第二分馏塔设第二分馏塔底重沸器,热载体作为重沸热源。

图2 分馏部分流程

2 存在的问题

2.1 反应部分

由图1可看出,尽管混合原料利用了反应流出物的热量进行预热,但其热量利用率较低且能量降质严重。原料油与循环氢混合后温度仅有47℃,其随后的预热完全依赖高达325℃的反应流出物流,原料预热器的平均温差达76℃,接近温差为59℃。近80℃的平均温差说明冷热物流的匹配不合理,近60℃的接近温差说明现有换热设备的换热能力不足,能量利用率低。

2.2 分馏部分

分馏部分最主要的问题集中在1#分馏塔塔顶油气和2#分馏塔3#产品抽出物流均采用循环水冷却进行降温。1#分馏塔塔顶油气不但抽出温度高,达175℃,且由于发生相变,冷却负荷大;但该油气物流冷却由循环冷却水冷却,传热温差极大,能量降质严重,在冷却水量不大的情况下,常造成冷却水回水温度过高,加大冷却水降温系统的功耗,同时由于上水温度也随之增加,取热能力变差。2#分馏塔尽管采用减压操作,由于馏分较重,其中段抽出温度依然有172℃,且抽出量大,因此冷却负荷也较大,造成了和1#分馏塔塔顶油气一样的问题。

3 改造内容及效果

3.1 改造内容及投资

3.1.1 改造内容

3.1.2 投资费用

节能项目改造投资主要分为管道投资、设备投资(新增换热器)和施工安装费用。其中:设计费用2万元;管道及管件投资为5万元;设备投资为新增2台(直径400 mm)油—油换热器,设备费用为30万元;安装费用为4万元;%其他费用4万元。总投资为45万元。

3.2 生产运行情况

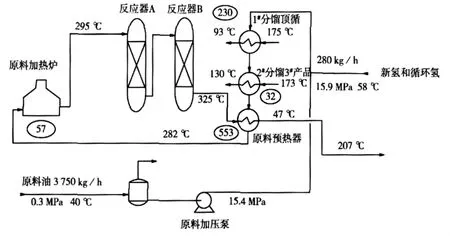

改造后生产运行情况及操作参数见图3。先用1#分馏塔塔顶175℃的物料给反应原料预热,之后用2#分馏塔侧线173℃的3#产品再次给反应原料预热,最后用原流程中温度325℃的反应流出物给反应原料预热至282℃(原流程预热至266℃),然后送往原料加热炉,原料加热炉将原料加热升温至反应所需的295℃后,进入反应器进行反应。

图3 改进后的反应工艺流程

3.3 效果及效益

3.3.1 效果

3.3.2 效益

4 结论及建议

TQ051.5

B

1003-3467(2010)17-0055-03

2010-07-18

张文绍(1965-),男,工程师,从事化工生产技术管理工作,电话:(0379)66992638。