1 000 MW超超临界超纯低压整锻转子试制研究

苏东安 张国利

(中国第一重型机械股份公司,黑龙江161042)

超超临界燃煤发电机组煤耗低、环保性能较好、技术含量高,是目前国际上最先进的燃煤发电机组,也是国际上燃煤发电机组的重要发展方向。掌握超超临界燃煤发电机组制造技术、增加该类燃煤发电机组在全国火电装机中的比重,对以燃煤电厂为主的我国电力工业的可持续发展,具有十分重要的战略意义。

1 产品技术要求

以我公司与东汽签订的1 000 MW超超临界超纯低压转子为依托,开始了超纯低压转子的试制研究,该转子的交货重量为72.69 t,最大直径∅1 820 mm,化学成分和力学性能要求分别见表1和表2。

表1 化学成分(质量分数,%)Table 1 The chemical composition(mass fraction, %)

H2≤1.5×10-6、O2≤35×10-6,N2≤70×10-6。

J≤8(目标≤5),J因子表示元素与回火脆性敏感性的关系,J=(Si+Mn)(P+Sn)×10 000。

表2 力学性能Table 2 The mechanical property

2 产品试制

2.1 炼钢

冶炼和浇注工艺方案为:电炉粗炼钢水→钢包精炼→升温化渣→合金化→真空碳脱氧(LVCD)→真空浇注(VCD)。该转子采用三包合浇成292 t钢锭。

针对超纯材料对冶炼要求的复杂性,工艺方案明确规定冶炼期间各阶段的任务,同时对入炉原材料提出了明确要求。在电炉初炼阶段,通过采用高钙、高铁渣,将Si、Mn、P分别控制在0.01%、0.01%、0.001%以下,同时将S控制在0.015%以下。为防止钢水回P和回Mn,对全部钢包进行了清理,清除粘渣、粘钢。钢包精炼阶段的主要任务就是通过采用高碱度、弱还原渣,利用真空处理过程,将S降至0.002%以下。同时通过“AP”工艺,对C、Mo分别进行了控制。

图1 转子锻后热处理工艺曲线Figure 1 The heat treatment process of rotor after forging

图2 调质热处理工艺Figure 2 The quenching and tempering process

化学元素CSiMnPSCrMoNiVAlCuAsSbSn熔炼分析成品分析L1成品分析X1成品分析X30.240.240.240.240.010.050.050.050.020.020.020.020.0020.0030.0030.0030.0020.0020.0020.0021.701.701.691.680.420.420.430.423.613.603.583.600.110.090.090.09<0.01<0.01<0.01<0.010.030.020.020.020.0070.0040.0040.0040.001 50.000 90.000 70.000 70.030.020.020.02

表4 调质后转子的力学性能Table 4 The mechanical property of rotor after quenching and tempering

2.2 锻造

为了保证压实锻件,最终确定转子的锻造工艺为:压钳口→镦粗→WHF+JTS→镦粗→WHF+JTS→镦粗→KD→出成品,即我们通常说的三镦三拔、两次WHF两次JTS的工艺方案。料温在主要锻造工序达到1 250~1 270℃,保证足够的保温时间,以便偏析扩散并保证坯料均温。

2.3 锻后热处理

1 000 MW超超临界超纯净低压转子锻件轴身直径达到2 000 mm,经7~8火锻造,最后一火局部无锻比。由于30Cr2Ni4MoV钢具有较强的组织遗传性,因此在预备热处理中应重点进行均匀组织和细化晶粒。锻后热处理采用两次正火的方式,如图1所示,有效细化了晶粒,可探伤性良好。

2.4 最终热处理

调质热处理工艺曲线如图2所示。

3 检验结果及结论

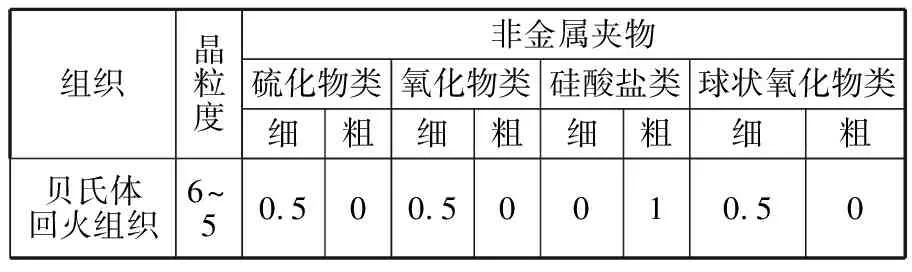

转子热处理后在转子轴颈、轴身分别取样进行成品化学成分分析、力学性能、组织、晶粒度、夹杂物检验。检验结果见表3至表5。

最终热处理后转子各项技术指标完全满足订货技术条件要求,钢锭炉后化学分析结果计算得出J系数仅为1.5,钢水纯净度特别高。从成品分析的数据显示C、Mo等元素几乎没有偏析,解决了大型钢锭成分偏析问题。超声波探伤结果表明钢水非常纯洁,锻件压实效果很好。从锻件晶粒度和性能结果可以看出,锻件的热处理效果很好。各项技术指标表明,转子的质量水平达到国际先进水平。

表5 金相检验结果Table 5 The results of metallographic examination