基于Profibus 网络的钢管外防腐自动化系统

杨 凯 王世静

(天津富迪科技发展有限公司,天津 300384)

1 系统概述

本系统是为钢管防腐所研发的自动化系统。工艺要求采用集中管理、分散控制、安全可靠、技术先进的理念实现整个车间生产的高度自动化。根据钢管防腐的几个通用步骤,将整个生产线分为四个PLC进行控制——两条除锈线、一条涂敷线和一条内防线,上位机使用西门子工控机采集四个PLC中的数据并且在上位机中显示出来。由于现场控制的设备数量和种类较多,且相互之间距离较远,为了实现PLC对分散设备的基本控制及数据通信,结合各通信协议的优缺点,确定各PLC与其控制模块之间采用 Profibus DP通信,工控机与下位四个 PLC之间采用RS485标准通信。系统结构图见图1。

控制系统的PLC采用SIMATIC S7300的配套编程工具Step7完成硬件组态、参数设置、PLC程序编制、测试、调试和文档处理等功能。硬件采用CPU315-2DP模块化型 PLC,它具有强大的处理能力,并集成了Profibus DP现场总线接口装置,同时还具有0.3ms处理1024个语句的速度。生产线的自动追管、脱管和对中主要由西门子FM 350高速记数模块和编码器实现。

工控机的组态软件采用亚控公司的组态王软件,完成组态、运行、操作等功能,提供友好的人机操作界面。人机界面以简洁、清晰的风格组态各个操作画面,画面上准确明了地以图形方式表示出当前生产线设备的情况,如停止、运行、速度和故障等信息并以不同颜色、图形和文字表示。

2 钢管外防腐自动化系统

钢管外防腐自动化系统主要包括自动追管、脱管及对中系统。

2.1 自动追管系统

图1

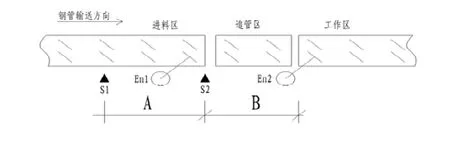

图2 追管示意图

自动追管是当前一根钢管走出入口段时,系统自动上管并且在钢管落到入口段时将速度提到最大,使后一根钢管在前一根钢管完全进入主段前追上前一根钢管同时将速度降到与主段相同,以满足外打沙的要求和提高生产效率。

本自动追管系统为PLC通过编码器的计数值和传感器信号判断两根钢管的相对位置,以确定钢管的前进速度和下一根钢管的上管时间,编码器(En1、En2)与传感器(S1、S2)的相对位置如图2所示。追管过程中自动计算钢管长度,累计计算生产的钢管总长度,并且可将最近生产的一定数量的钢管长度存储在PLC中,如果将PLC连接到外部显示设备上,即可作为生产维护参考数据。计算钢管长度的公式为

L=A+(En/360)×(πd/K)

式中,A为两个传感器之间的距离;En为编码器的计数值;π=3.14;d传动线上轮子的直径;K=L s/P,L s=(P2+π2D2)1/2;P为螺距值;D为钢管直径。

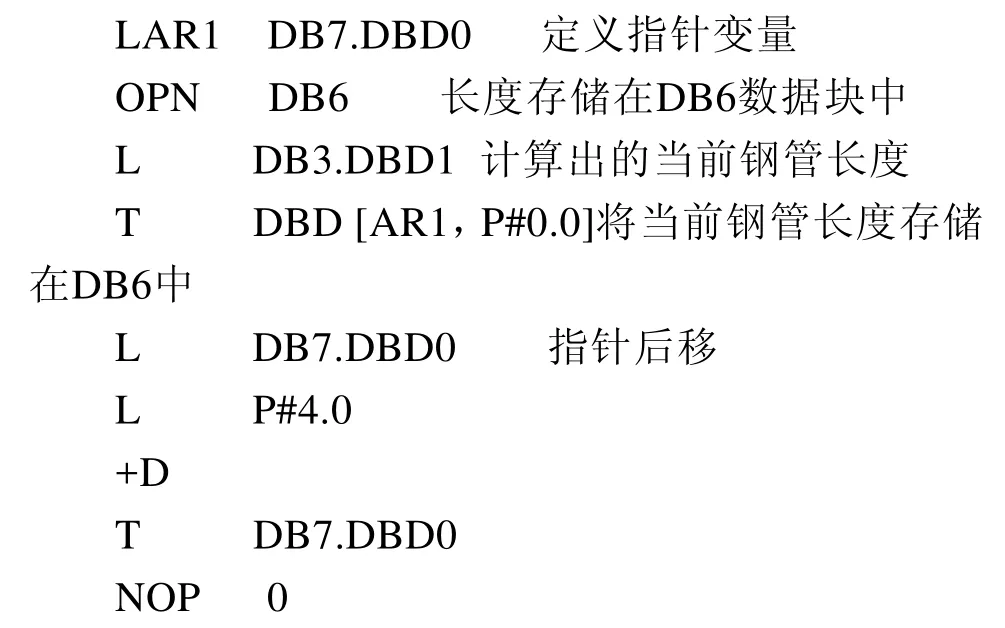

存储钢管长度的PLC语句表程序为:

追管时只涉及到两个编码器的相对值,因此本自动追管系统与钢管的长度无关,但是当管径或螺距值发生较大的变化时,传动线的橡胶轮转动一周钢管前进的距离相差大时,要根据现场情况重新设定C值,若PLC与触摸屏、工控机等外部设备连接,可直接在外部设备上修改此值,简单方便。

2.2 自动脱管及对中系统

自动脱管及对中通过传感器检测到钢管完全进入出口段后将出口段速度加速到最高值,使得出口段钢管和后面的钢管分离开来,当钢管的中心位置运行到出口台架的中心位置时,出口段停止,出口钩升起将钢管翻到出口台架上。

在本系统的调试过程当中一共试验了两种脱管和三种对中方案,以下对几种方案的实现方法及优缺点分别进行说明:

(1)脱管方法一

如图3所示脱管位置E处装传感器S0,钢管管端到达S1时出料区辊道启动与工作区辊道同步运行,当S0检测到两管接缝时,发出脱管信号,出料区加速到脱管速度,实现脱管。一般出口区的螺距都要大于工作区的螺距,当钢管到达E处时,会自然的与后面的钢管脱开一定的距离,S0传感器的信号出现变化实现脱管。这种方法的优点是脱管不受钢管长度和管径等其他因素的影响,缺点是如果两段螺距相差很小,脱开距离就会很小,对传感器的要求会随之提高。

图3 脱管示意图

(2)脱管方法二

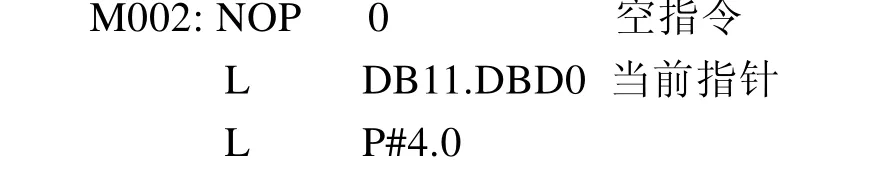

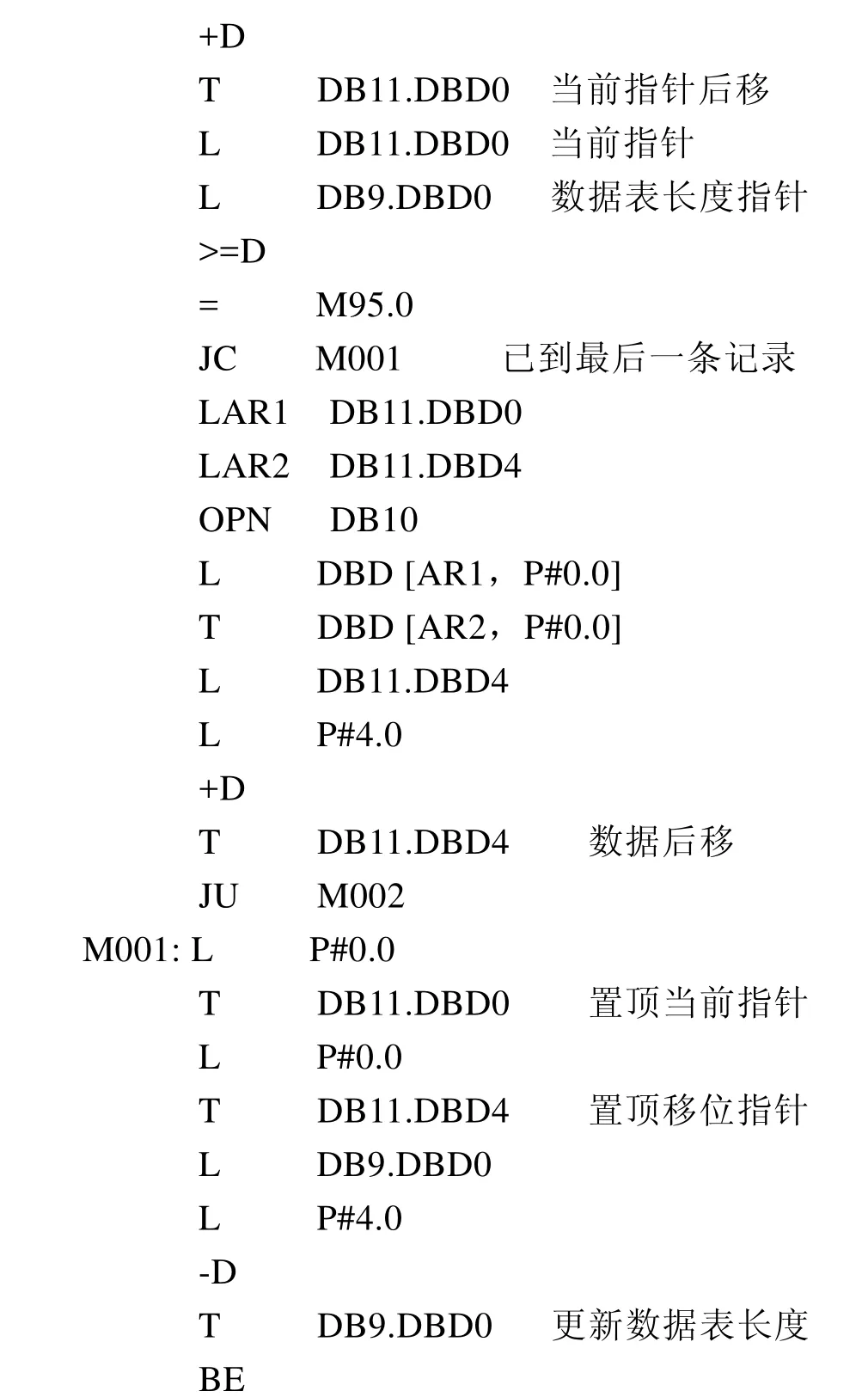

自动追管时计算出钢管的长度并将其存取在数据表中,表中的数据遵循先进先出的原则,当钢管管端到达S1时出料区辊道启动与工作区辊道同步运行,当有钢管的管头到达S1时,开始计算管长,计算公式如追管中所述,当正在计算的钢管长度值大于等于数据表中存储的第一个管长时,开始脱管,并将此管长从数据表中删除。

需要注意的是此种方法要求用自动方式实现追管的钢管必须使用自动方式实现脱管,同样要求使用自动方式实现脱管的钢管必须是用自动方式实现追管的钢管,否则会引起数据表中数据的混乱。

删除数据表第一条记录并且其余数据前移的PLC语句表程序为:

(3)对中方法一

如图 4所示,管端到达 S2,En开始计数,管E尾离开S1,得:管长=K(B+C)+E n1(计数值1)

注意各个值之间的单位换算。这种方法可以计算钢管的长度并且通用性较强,各种传动线均适用。

图4 对中示意图

(4)对中方法二

如图4所示,将传感器S2安装在对中位置,当钢管管端到达S1时编码器开始计数,计数值为X,逐个计算出钢管长度的编码器计数值L,两个传感器之间的计数值B+C+A,当X-(B+C+A)>=L/2时辊道停止。此种方法与钢管的长度和管径无关,但是不适用于工作区螺距与出口区螺距相差较大的情况。

(5)对中方法三

此方法的传感器的放置位置、数值的计算与方法二相同,但是不使用编码器计数,而是使用时间计算。此种方法可以节省成本,但是速度和螺距值的改变都会影响对中效果。

2.3 误差分析

本自动化系统的几种方法中较多的提到钢管长度的计算,下面对计算管长时影响精确的几个参数进行一下说明,如图2。

管长L=A+(E n/360)×(πd/K)

(1)A值

A值为两个传感器之间的值,是可进行实际的测量的定值,误差也是定值。

(2)d值

轮子在使用过程中会有一定的程度的磨损,在一定时间内可忽略不计。

(3)K值

由K值的计算公式可知,K值主要受P和D值的影响,D为钢管的直径,现假设管长公式中的其他值均为定值,以下由具体的数值分析一下P值对管长计算误差值。

假设P=0.160m,d=0.530m,D=1.129m,A=5.96m, n=29214

L s=(P2+π2D2)1/2=3.831

K=L s/P=23.944

L=A+(E n/360)*(πd/K)=11.6m

假设P=0.165m,d=0.530m,D=1.129m,A=5.96m,E n=29214

L s=(P2+π2D2)1/2=3.831

K=L s/P=23.219

L=A+(E n/360)×(πd/K)=11.8m

由以上计算可知P值相差 5mm将导致最后的管长相差200mm。

在现场中由于各段的P值不同,当钢管跨段运行时,由于钢管的带动会造成两段P值的逐渐变化,这个变化值是很难预测的,而由于P值的变化还会影响同一段距离编码器的计数值,从而导致管长值的误差更大。此外如果钢管弯曲也会影响钢管长度的计算。

由以上分析可知,在计算钢管长度时应尽可能减小上列因素引起的误差,若各项精确达不到要求,计算出来的管长只能作为参考值,同时也会影响自动化的实现效果。

3 结论

整个系统的自动化调试成功,各项误差均满足生产要求。两种脱管方法与三种对中方法各有优缺点,适用范围有所差别,实际应用中应根据生产线的情况选择合适的方法。脱管方法二与对中方法一适用范围较广但对螺距的依赖性较大,如果生产线需要频繁更换螺距,则每次都需要重新更新参数进行调试,比较而言脱管方法一简单方便,只需要在保证工作区生产的情况下使要脱管的钢管与后一根钢管拉开一定距离即可。而对中方法二和对中方法三则较多的应用于直传辊道。

采用自动方式使生产操作更加简单方便,追管、脱管、对中的准确度更高,而且采用Profibus DP网络技术实现分布式控制,网络速度快、可靠性高、开放性好、抗干扰能力强,给安装、调试和设备维护带来方便,提高了生产效率和管理水平。这种网络体系具有较高的性能价格比,并能根据用户要求扩展至较大的系统。