充填料灰砂比控制方法探讨

张利华(北京金自天正智能控制股份有限公司,北京 100070)

充填料灰砂比控制方法探讨

张利华(北京金自天正智能控制股份有限公司,北京 100070)

国内常用的连续配料制备工艺主要由立式砂仓和搅拌槽组成,是一个较为复杂的系统,由于砂仓本身的大滞后、非线性以及模型的不确定性,其放砂浓度和流量是时变的,设计的水泥添加量是和立式砂仓放砂干量成比例关系的,由于滞后和模型不确定等原因,常用的比例控制难以制备出高质量的充填料浆。通过对工艺过程的分析,本文介绍了“软批量”控制方法,该方法通过计算机模拟间断的批量配料工艺来实现连续配料,可以较好地保证充填料配比的均匀性,从而达到降低水泥消耗的目的。

充填;尾砂;灰砂比

1 充填料制备工艺分析

充填料的工艺制备流程根据充填用料的不同,会有一定的差异,目前成品充填料通常由三种物料混合搅拌而成,这三种物料分别为尾砂浆、水泥和水。尾砂浆通过放砂管路流入搅拌槽中,该管路上装有浓度计和流量计用来对砂仓放出尾砂浆的浓度和流量进行监测,该管路上还装有电动调节阀,用来对砂仓放砂流量进行调节。水泥在水泥仓中贮存,工作时,开动水泥仓底的螺旋输送机,螺旋输送机叶片旋转时带动水泥向前输送到水泥下料口,顺着溜槽流入搅拌槽中,溜槽中间安装有冲板或其他类型的流量计,用来监测水泥的流量,螺旋输送机的电机由变频器可以调节转速,转速不同,单位时间内输送的水泥量也不同。充填料的添加水由电动调节阀门来调节给流量,由电磁流量计来监测流量的大小。

上述三种物料同时放入搅拌槽中,搅拌槽电动机带动搅拌叶片旋转将三种物料进行搅拌,搅拌槽下部经过搅拌的合格充填料由下方的管路排放出。搅拌槽上方设有料位计,下方的排料管上设有浓度计和流量计用来检测充填料的浓度和流量,排料管上还设有电动调节阀门用来调节排放流量的大小。搅拌槽有高位和低料位报警。充填料制备工艺过程中的几个最主要参数为充填料的配比、充填料浓度、搅拌槽料位和充填料的流量。

2 灰砂比控制的难点

影响充填料浆性能的因素主要有充填材料的粒级组成、不同物料的比例关系和料浆浓度三个方面。充填材料的粒度、级配和颗粒形状的不同,对两相流的流动状态和充填体的密实程度都有很大的影响。对于一定的充填料,其原始物料及其粒级组成和物理特性通常变化较小。工艺上确定充填料配比时,通常是经过试验和经济技术比较或者参考类似矿山的生产实践后确定的。充填料的配比对工艺的各个环节以及经济技术方面的影响非常大。

国内充填站通常采用连续制备、连续充填的工艺。充填料的配比是依赖控制系统来在线调节的,这一点与批量制备工艺是完全不同的。批量制备工艺的各种物料是预先称量后再混合搅拌,充填配比和浓度的保证要容易得多。

连续制备过程中水泥和干尾砂的比例一般都是通过比值控制器来保证的,控制系统首先通过砂仓放砂的浓度和流量计算出干砂量的多少,再根据工艺设定的比例关系计算出相应干尾砂对应的水泥用量,然后将该用量的大小作为水泥给料控制回路的输出设定值,水泥给料回路根据此给定值进行闭环给料。对于一个干扰较小的系统上述控制过程基本上能保障尾砂和水泥按设定的比例均匀地进入到搅拌槽中。在实际中,砂仓尾砂的放砂流量是波动的,而且幅度和变化率都非常大,极端情况下,可能还会出现短时间断流的情况。由于尾砂浆在砂仓放砂管内的流速也是波动的,时而快时而慢。水泥的给料系统调节流量时,相对尾砂要慢,水泥在溜槽内的流速要比尾砂浆在放砂管内的流速小。

正是由于水泥给料系统的滞后性和尾砂给料的剧烈波动使得水泥的给料量通常跟不上尾砂给料的变化,以致尾砂和水泥并不能按一定比例同时进入搅拌槽,从而导致充填料配比的不均匀。

3 料浆配比的“软批量”控制

国外新建设的充填搅拌站,很多采用批量制备技术。该工艺将充填料的各种物料称量好后,再放入搅拌槽中进行搅拌,在搅拌的过程中不再添加物料,当混合物搅拌成为均匀的充填料后,将该批充填料倒入缓冲斗中,这样就完成了一批料的制备。接着,系统将在上一批料搅拌期间已经称量好的各种物料倒入搅拌槽中,开始下一批制备作业。缓冲斗用于向充填钻孔或充填泵供料,通过设计系统各部分的能力能保证缓冲斗中始终存有物料。虽然上述批量制备技术与常用的连续制备技术相比有很多缺点,但具有控制容易、充填料浆质量易保证等明显的优点。

为了使得充填料浆的配比均匀,虽然实际的料浆制备过程是连续的,采用了一种模仿批量制备过程的控制方法,该控制方法吸收了批量生产工艺的优点,有效地克服了传统连续制备控制方法上的缺点。即使系统的水泥或水的添加量在短时间内由于滞后或其它各种原因没有能跟上尾砂浆给入量的变化,但控制系统可以在一定的时间内比较方便地将其差值给补上,这样就形成一批批“软”料浆,每批料浆中各物料的总配比是比较准确的,再通过搅拌槽的搅拌作用,就能得到比较均匀的充填料。这样的控制系统,也没有必要很灵敏地跟随砂仓放砂量的强烈波动。

软批量控制在常规的比例控制环的基础上增加批量补偿,即控制的添加量在满足目前比例环要求的前提下,同时对该计算批料的添加量进行累计补偿。初步分析,软批量补偿控制可以有3种算法:①全程补偿算法;②限次补偿算法;③模糊补偿算法。全程补偿算法将过去所有时刻的水或水泥的补偿值在未来的一个时刻内全部进行补偿。限次补偿算法只对设定时刻以内的补偿值进行补偿。模糊补偿算法以补偿值和补偿值的变化量作为变量进行模糊补偿控制,其补偿的范围也可以是全程或限次的。

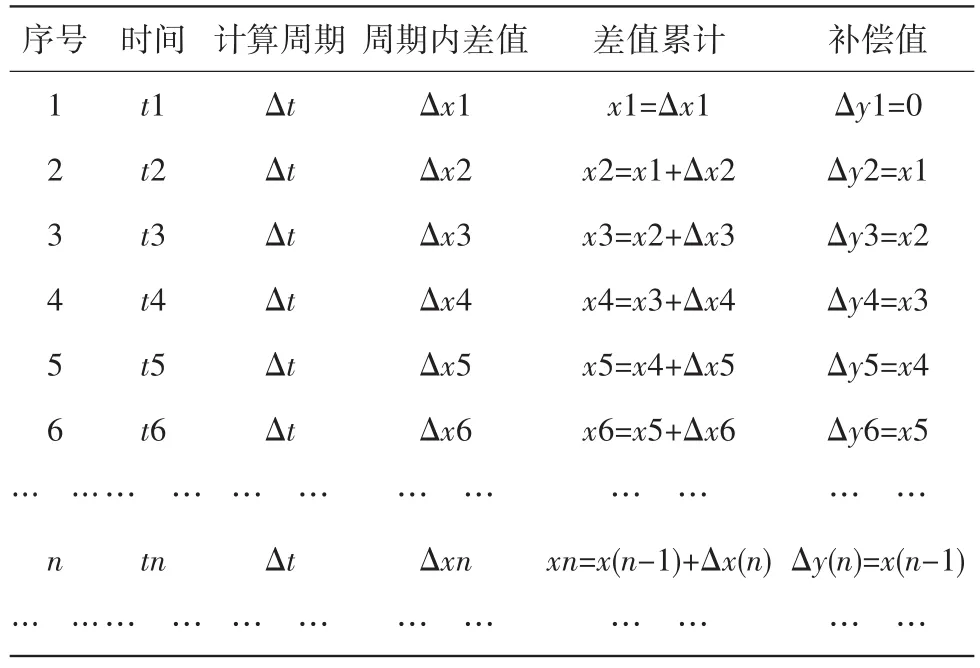

表1为全程补偿算法计算过程。其中,计算周期为每次计算的时间间隔,周期内的差值为本时间段内应加入的水或水泥与实际加入的水或水泥的差值,应加入的水或水泥量可以通过比值器根据尾砂干量及其含水量很方便地算出来。这里,应加入的水泥量和水量可分别由式(1)和式(2)来计算。如果考虑到搅拌槽内浓度的反馈控制,式(2)还需要进一步调整。

式中:QC——计算周期内需要添的水泥量,kg;

i——灰砂比;

Q1——放入尾砂的流量,m3/h;

C1——放入尾砂的浓度;

ρ0——尾砂的密度,kg/m3。

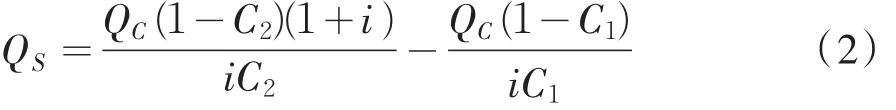

式中:QS——计算周期内需要添的水量,kg;

C2——充填料浆浓度设定值。

表1 全程补偿算法

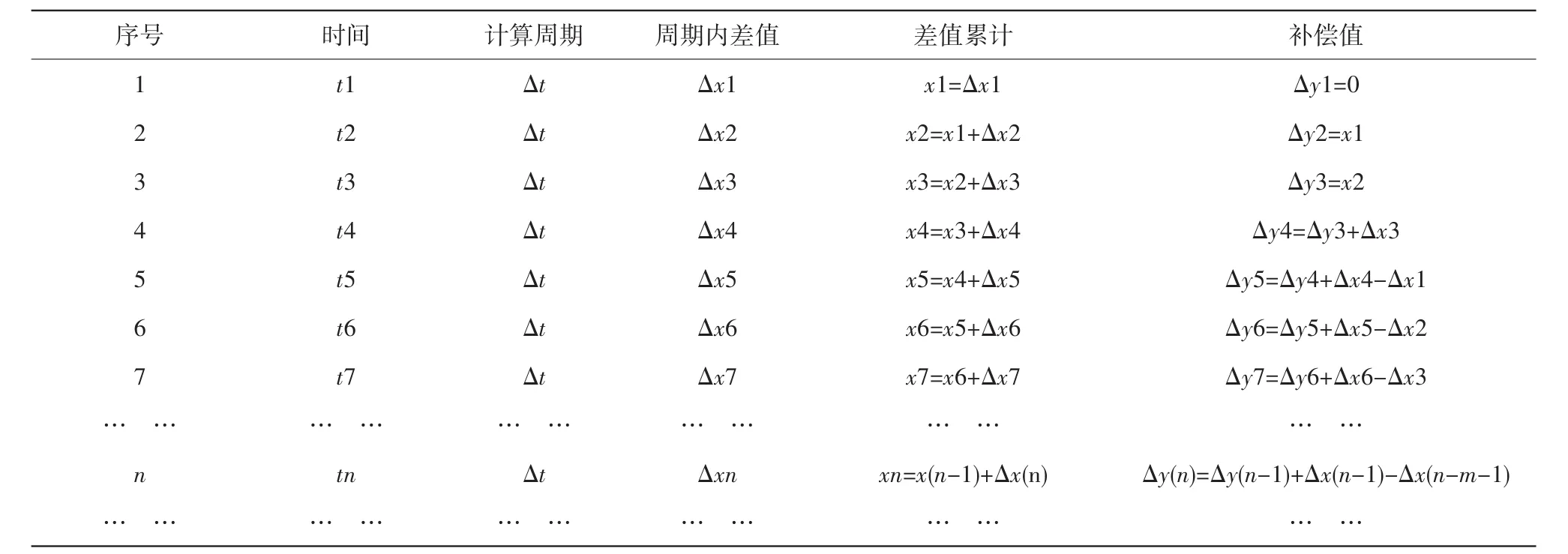

限次补偿算法中应加入的水泥量和水量同样也可分别由式(1)和式(2)来计算。只是补偿值的取值范围不同。假设限定的补偿次数为3次,则限次补偿算法如表2所示。可以看出全程补偿算法每次进行补偿时把以前的充填料当成一整批来看待。而限次补偿算法中则只将最近一段时间内的充填料作为一批料来对待。

模糊补偿算法将表1或表2中的补偿值Δy(n)及其变化量作为二维模糊控制器的输入量,通过模糊算法来求得水泥或水的补偿设定值,当计量仪表的精度较低或控制系统精度较低时可以考虑采用这种方法。这里不再进行详细的叙述。

通过上述分析,可以看出限次补偿算法与全程补偿算法的主要区别是批量的大小和范围的不一样,两种补偿算法均能保证充填料质量的均匀性。但是全程补偿算法可能受到累计误差的影响,在调节量连续超过调节范围时,这种误差可能给后面的几批料带来不利的影响,以至于系统不能及时恢复正常。如在某段时间,砂仓由于某种特殊的原因放出浓度很低的尾砂浆,虽然这段时间内搅拌槽的添加水减到最少,搅拌槽放出的充填料浓度依然低于要求,这样,水的添加量的补偿值会变成很大的一个负数,当砂仓放砂恢复正常后,会造成相当长的时间内搅拌槽内添加水的减少和浓度的升高,严重时,可能会出现浓度过高的堵管事故。根据工艺要求,通常每次充填作业开始时需要向井下充填一会水或低浓度的充填料以润滑管路,初始放砂浓度比较低,此时就可能出现上述这种补偿“饱和”的情况。而限次补偿算法只将近一段时间内物料平衡作为目标来进行补偿,当上述情况发生时,在砂仓放砂浓度恢复正常后,能及时地使得搅拌槽内的充填料配比趋向正常。但限次补偿算法需要保持期内各个周期内的差值,所占用的内存相对较大。

表2 限次补偿算法

胶结充填料常用的的灰砂比为1∶4、1∶6、1∶8、1∶10、1∶20、1∶30等几种,常见的充填搅拌站仅采用水泥和尾砂来制备充填料,此时,灰砂比即为水泥和干尾砂的比值。在计算机编程时可以将灰砂比作为一个可选变量进行处理。在充填料的配料中,水的添加也是一个很重要的环节,设计通过对充填浓度的要求通常间接地确定了水和尾砂干量的比例关系。

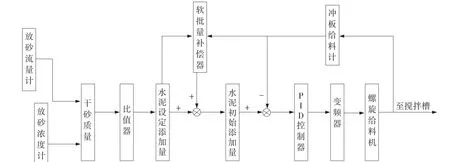

水泥带软批量补偿的比例环控制原理见图1所示。如果取消了软批量补偿器,系统就变成了一个常用的比值控制回路。其控制过程如下所述:砂仓放砂管路上的流量计将检测到的尾砂流量信号送入计算机中,同时,管路上的浓度计将检测到的浓度计信号也输入到计算机中。计算机根据浓度和流量信号计算出尾砂的干质量,并由此计算出水泥的初始添加量,水泥的初始添加量加上批量补偿器计算出的补偿量后变成PID控制子回路中的设定添加量,并通过PID控制子回路进行给料。批量补偿器在线计算每次水泥初始添加量与实际加入水泥量的差值,并采用限次补偿算法计算出下一步的补偿量。式(1)为水泥初始添加量的计算公式,在实际中可以结合工况作出调整,并可以因此提高充填料的质量,由于其具体内容与工艺结合紧密,不是本文讨论的重点,这里不进一步展开说明。

图1 灰砂比软批量控制系统原理图

4 结语

目前,国内充填站的自动控制系统很大一部分都已被废弃,转而被人工手动控制所代替。这主要与工程技术人员和业主预先对充填工艺的了解不够和对控制上的难度认识不够有关。

充填料灰砂比是决定充填成本的一个最主要参数。通常灰砂比越大,单位充填料所需要添加的水泥量也就越多,充填成本也就越高。国内绝大部分都是采用的是料浆连续制备工艺,尾砂、水泥和水送入搅拌槽的同时,搅拌后的充填料从搅拌槽排料口放往井下采空去。充填料浓度和配比的实际波动较大,这样就使得为了达到相同的充填体强度,在一定的管路输送条件下或者说在管路能输送的最高浓度一定时,必然需要提高充填料浆的灰砂比,降低充填浓度,从而增加水泥的消耗成本。采用“软批量”的控制方法能够较好地解决上述问题,该控制方法为中国恩菲工程技术有限公司专利。

Discussion on the controlling method for backfilling cement-sand ratio

The continuous confection craft,which is commonly used domestically,is a kind of complex system,and mainly composed by tailings siloes and mixers.Due to the siloes’inherent great lag,none-linearity and the model’s instability,the thickness and it’s underflow changes continuously.However,the amount of appended cement is in proportion to the amount of tailings in the underflow.Due to the uncertainty of lag time and model,it is difficult to make high quality slurries if we adopt normal proportional loop method to control the appending amount of the cement and water.This article brings forward a soft batch control technique,which continuously makes slurries by simulating discontinuous batch confect craft.This technique can preferably ensure the uniformity of the slurry,so that the cost of cement is decreased.

backfilling;tailings;cement-sand ratio

1672-609X(2010)05-0020-03

TD853.34

B

2010-09-27

张利华(1978-),女,安徽铜陵人,工程师,主要从事冶金自动化工程设计及软件开发工作。