基于Labview的咖啡机性能检测系统设计与实现

唐瀛

0 引言

咖啡机等家用电器产品的生产,在国内越来越趋向于自动化流水线作业的方式。在经过一系列电气元器件、加热组件、机罩等部件的装配之后,有效地检测产品性能是必不可少的。这其中包括:电气性能标准的设定、保证对合格不合格产品的有效区分,以确保一定比率的次品回收率;在流水线末端有效地控制检测流程,保证检测节奏与装配过程并行不悖、检测人员操作的规范性、对于误操作的可返回性;检测系统的安全性;后台管理控制系统对检测流程的可修改性以及检测数据和报表的正确保存[1]。

基于 Labview的咖啡机性能检测系统安装集成在咖啡机生产线的末端。流水线在完成设备成品装配工序之后,产品流入质量检测工位,质检人员在软件界面的操作提示下,对当前待检测设备进行一系列的性能检测。这其中包括:待检设备的工作电压、工作电流是否在正常的工作范围之内;发热器是否有漏水问题;煮水过程是否能够保压,既工作过程中是否有漏压、漏电问题;整个工作工程中功率是否平稳正常,消耗的功耗是否在标准范围内;设备内工作温度是否在正常工作范围内。因此检测系统设计应从硬件、软件两方面着手,包括传感器信号采集、硬件电路设计、数据调理和采样、到测试过程控制、数据显示和合格判定[2]。

1 系统的主要功能特点

1.1 主要功能

针对咖啡机的工作特性,检测要求包括:

1)被测产品:咖啡机设备成品。

2)测量参数:条码信息,压力(水压),时间,功率,温度,电压(AC),电流,流量,LED等。

3)用一台计算机控制1个检测位,为了加快工序流程,1个检测位设置3个检测点,同时检测3个流入该检测位的咖啡机。

4)检测的电压范围:AC 110V~250V。

5)检测的电流范围:AC <5A。

6)检测的功率范围:1000W~1500W。

7)检测的温度范围:0℃~100℃。

8)检测的压力范围:<25Bar。

9)检测的流量要求:<300ml/min。

10)系统须满足GR & R测试要求,即保证量测系统的再现性和再生性。

11)产量要求:为了保证生产线的产量要求,测试系统为必须保证每小时测试38台,分配到3个工位,即每个测试过程时间必须控制在5分钟之内。

12)采样周期不小于4次/s,尽量达到10次/s。

13)屏幕上显示被测设备的检测参数:条码信息、压力、时间、功率、温度、电压(AC)、电流(AC)、流量、LED、SPC等。

14)数据采集必须符合第12项的要求,屏幕上显示的数据,可按一定的时间间隔显示,以人眼能够识别为准。

15)检测过程中数据不保存,检测最终数据以csv和xls格式保存在本地计算机上,其中csv格式的数据用于系统,xls格式用于日常生产管理,并具有增加SPC计算的功能。

16)检测数据自动存盘,正常状态下在电脑中的保存时间不小于1个月。

17)具有联网功能,csv格式的数据自动发送给生产线主控系统,并且保存在硬盘上的检测数据可由主控系统读取。

18)检测软件界面为简体中文加英文。

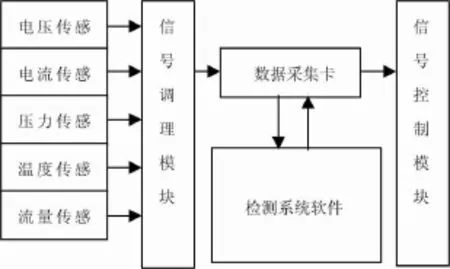

1.2 系统硬件组成

整个系统由硬件和软件两大部分组成。系统硬件部分主要包括:商用台式计算机和NI公司M系列PCI接口多功能DAQ数据采集模块及附件、电压/电流调理模块、T型热电偶传感器、热电偶隔离变送模块、条码识别器、压力传感器、压力阀、流量传感器、测试夹具、按键模拟按压机械手、LED识别模块、适配箱、控制/保护模块、开关板、UPS电源等。

其中台式计算机用于系统的控制、数据采集、检测、处理和存储,其直接与流水线PLC主控相连接,同时记录数据通过网卡与数据库主机联系。

信息采集部件包括:电压电流传感器、电压/电流调理模块负责电压、电流信号的收集和调理。T型热电偶传感器用于温度数据的采集;热电偶隔离变送模块用于温度数据的处理;压力传感器用于设备内部压力数据的采集、处理;对应的压力阀负责进水出水的压力控制;条码识别器用于产品条码信息的识别;流量传感器则用于流量测试。压力传感器、电压电流传感器、热电偶输出信号均为电压模拟信号。计算机对模拟数据经分析、处理、与设定的设备标准参数进行比较,将反馈控制信息发送至信号控制模块,驱动压力阀进水出水,设备工作供电电源和其他相应设备。由于待检咖啡机的工作特性,电流、压力等参数指标都有极敏感的变化曲线,这就对系统的相应精度和实时性提出了要求。

数据采集模块及附件包括由NI公司的M系列PCI-6224多功能数据采集卡及屏蔽端子盒SCB-68、对应屏蔽电缆等,负责数据的采集、处理。数据采集卡6224支持32路模拟输入,16位采样精度,采样频率最高可达250kHz,48路数字输入/输出,对检测系统来说,完全可以达到高精度和高实时性的要求。

图1 系统结构

2 软件界面和功能实现

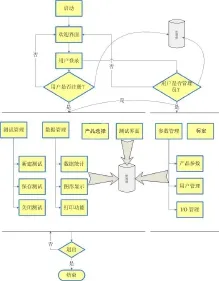

2.1 软件基本功能

系统软件采用虚拟仪器技术, 基于Labview开发平台,

操作系统为Windows XP。软件的基本设计包括:

1)友好的人机界面:人机界面应方便检测人员操作,在熟练掌握检测流程的情况下,只需轻松点击触摸屏计算机界面,就能在4到5分钟之内完成一次设备检测过程。

2)用户权限管理:有效的用户权限管理是对产品质量的保证;防止未授权的用户随意登录进软件测试系统和后台,对检测设备数据进行修改或降低测试要求,以达到提高产品合格率。

3)系统标定,各项测试参数(标称值、上下限等)设定简单、操作方便,显示平台直观清晰。

4)检测内容和任务设定:按产品的正常工作流程运行检测,测试各项参数。

5)系统管理和控制:后台程序方便修改,管理员用户,可以在某个特定测试环节需要更多延时或者添加步骤时,比较快速的对程序进行修改。

6)后台数据管理,最终检测数据即时保存,在正常工作状态(病毒破坏、突然断电等异常状况及人为故障除外)下各项检测数据可在电脑中保存1个月以上。

7)质量数据分析。

8)当被测产品的检测参数出现异常时,系统在电脑屏幕上发出提示,并通过3色灯发出报警。系统工作状态通过3色灯指示(绿色-正常状态、黄色-等待状态、红色-故障状态)。

图2 控制系统逻辑图

2.2 数据采集模式

数据采集卡通过每100毫秒的循环,向数据端口进行实时采样。由于电压信号的共模干扰问题,我们的信号精确度总是不能达到要求。采集的电压信号1-5V总有正负0.05V的信号偏差。为此,我们曾尝试滤波器的方式,对信号进行噪声滤波,虽然一定程度上大大减少了干扰信号对测试电压信号的影响,但带来了不可避免的信号响应延时问题。

对于一个时间要求严格的测试系统来说,过大的信号延时会造成测量的误判。对于本系统,设备在工作/加热过程中,采用的是不间断工作模式,工作电流在0.2秒内由正常的工作值突变至零电流,瞬间启动时,则由零电流突变至正常值。测试要求记录设备在工作过程中的电信号响应曲线,则信号响应延时会成为本系统一个致命问题。

为对瞬间突变做出及时响应,系统采用了对多时间点频繁采样求取平均的方式,在 100毫秒的时间间隔内,每 2毫秒采样一次,对连续50个采样求取平均值。经验证,不仅把干扰信号限制在正负0.01V的范围内,而且没有带来使用Labview自带FIR滤波器所带来的延时响应问题。这样的话,可以保证由仪器测量所带来的不确定性控制在0.2%。

2.3 电气参数的计算

测量过程中使用到了瞬时功率和有效功率的概念,根据电气参数计算公式[3]:

瞬时功率定义:

有效功率则记为同一周期内采样N点的平均值:

对于电压,电流有效值的计算则使用:

其中N为一个信号周期的整数倍。

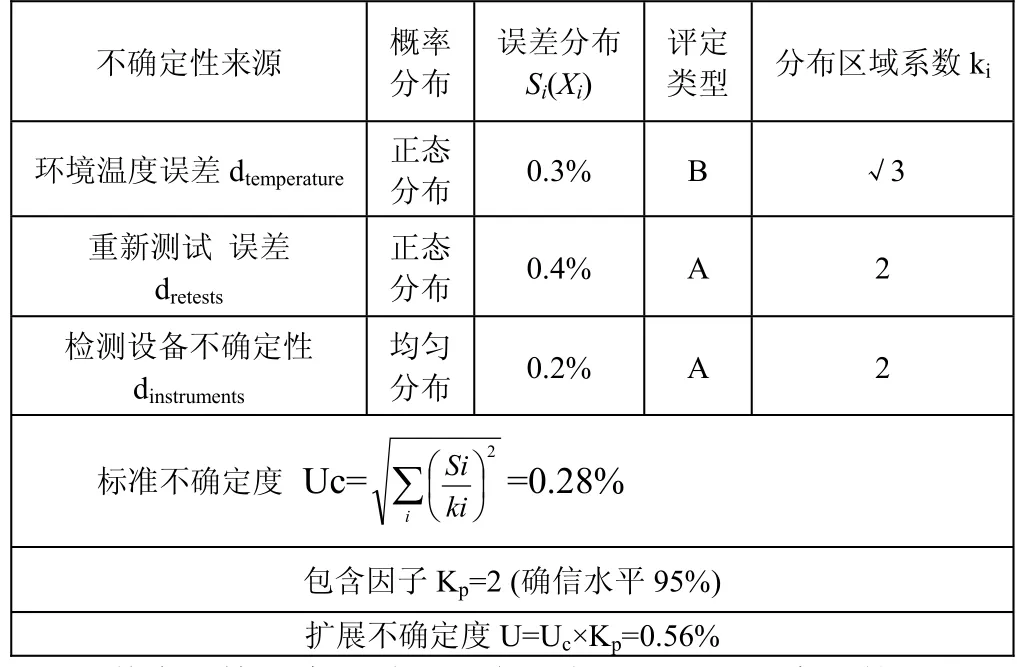

2.4 测量的不确定性问题和判定标准

测量的不确定度对产品的检测质量具有非常重要的意义。对于特定的成品待测电器设备,不确定度主要来源于以下几点:测试环境温度,即当前厂房气温;该设备是否是返修产品,即是否经检测过认定不合格流入维修工序后,经维修重新待检测的产品,重新待检测的产品由于不是初次上电工作,工作参数可能会有检测数值偏差;传感器、信号调理模块以及数据采集卡等硬件设备的信号测量不确定性。

根据 IECEE-CB国际电工委员会电工产品测试认证体系中关于不确定度的计算标准[4],以待检测设备标准电流负载测试为例:

不确定性来源 概率分布误差分布Si(Xi)评定类型 分布区域系数ki环境温度误差dtemperature 正态分布 0.3% B √3重新测试 误差dretests正态分布 0.4% A 2检测设备不确定性dinstruments均匀分布 0.2% A 2标准不确定度 Uc=∑ ■■■Si2 i ki■■■=0.28%包含因子Kp=2 (确信水平95%)扩展不确定度U=Uc×Kp=0.56%

其中环境温度误差,正态分布,对不同温度下的测试,误差

对整体误差影响系数ki设定为。

设备设备重测不确定性误差,正态分布,经n次测试,误差

对整体误差影响系数ki设定为2。

检测设备不确定性误差,均匀分布,误差

Sinstruments= 0.2% ,

对整体误差影响系数ki设定为2。

最终得到扩展不确定度

即针对检测电流得到的测量值是Itest (+/- 0.56%)。

2.5 控制和反馈的人机界面

针对不同类型的产品设备,不同类型的生产线,不同类型的电压测试标准,系统有着与之对应的不同的电气检测过程和性能参数指标。在载入了与之对应的过程控制参数后,通过100毫秒不间断的循环对数据端口进行实时采样,从电压传感器、电流传感器、压力、温度等传感器获得测试设备此时的工作数据。于此同时,数字输出端口也向相应的数字端口发送实时信号,以控制相应的继电器和向流水线主机发送同步测试信号。

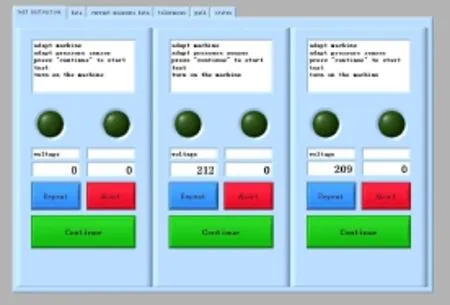

图3 程序操作界面

图4 状态反馈界面

软件前端界面设计包括:程序操作和命令提示界面、数据保存界面、当前测试数据和测试状态实时显示界面、电气性能指标界面、参数路径界面以及测试数据保存界面。

为确保检测速度,每个检测台共有3个测试位,可以同时检测3个设备,分别为检测位A、检测位B、和检测位C 3个检测过程同时进行,但数据相互独立。也可单独测试一个或者两个待检设备,不用的检测位由检测人员手动选择“挂起”。

在待检设备工作电压,电流检测过程中,设定时间内电压,电流不在额定范围内为不合格产品。待检设备功耗测试则是针对整个待检设备加热过程消耗功耗的累加检测,对于不同类型的待检设备,整个加热过程有着不同时间长的断续加热时间段。针对此情况,程序设定阈值电流,以判定当前待检设备的工作状态。压力测试则是对待检设备工作阶段压力性能的评测。加热过程中待检设备内部,必须保持一个最低压力值,并且在保压过程中漏压必须限定在一个小范围内,否则判定为漏压过量。

2.6 测试数据的记录

工业生产过程中所有已检设备检测结果,都必须以excel表格和csv文件的两种方式存储在计算机之中,以方便产品质量统计和次品管理。

3 结语

本文介绍的基于Labview的咖啡机性能检测系统,综合运用了传感器技术,自动检测技术和虚拟仪器技术,实现了在高速运转的生产线上检测信号实时快速采样、数据分析、测量不确定性处理、合格判定等操作的自动化。通过在实际的咖啡机生产线上的实时应用,缩短了检测时间,提高了工作效率,保证了产品质量。

[1]王爱国,阮于东,低压电器产品检测新技术[J].低压电器,2008年第15期.

[2]周兵,陈德新等,基于虚拟仪器的测量分析系统[J].仪表技术与传感器,2004年第12期.

[3]曹华杰等.计算机测电气参数在电器产品检测中的应用[J].电动工具,2003年第1期.

[4]赵家瑞.关于电器产品检测不确定度相关问题的探讨[J].(一)(二)(三).[家电科技],2004 年第 7,10,12 期.