旋流管分离器在离心机工艺系统的应用

2010-09-16 05:52:34陈兆龙

中国设备工程 2010年5期

沈 健,陈兆龙

(中石化胜利油田分公司油气集输总厂,山东 东营 257000)

2008年10月以来,东营压气站压缩机三段出口压力、温度升高,超过了设定值。经分析确认,出现上述故障原因是来气夹带多种成分的液滴、腐蚀产物和采油药剂,在离心压缩机内高温的作用下,在流道内积聚结垢,造成流道堵塞。为此,研制了适合油田天然气的PSC-Ⅲ型导叶式旋流管分离器,安装在离心式压缩机的管线入口处以达到净化气体、减少结垢的目的。

一、旋流管分离器的选型与安装

1.设计要求

在一段排气压力不变的情况下,气量为45×104m3/d时,压缩机一段入口压力每降低1kPa,压缩机一段负荷将增加15kW,每年将多耗电12×104kW·h。因此,分离器的压降在允许的范围内应尽量低。旋流管分离器应达到的分离效果如下。

(1)在设计条件下,压降控制在1.0kPa以内。

(2)分离固体粒度≥10μm,分离效率应达到99%。

(3)分离液体粒度≥10μm,分离效率应达到98%,且不允许出现液体夹带、卷吸、抽吸及二次破碎现象。

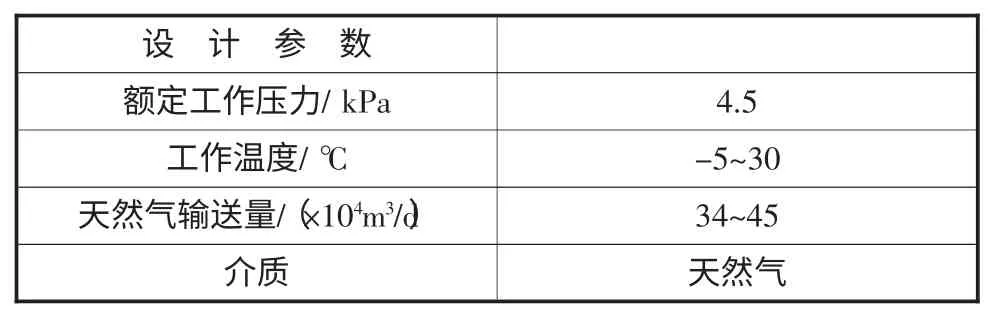

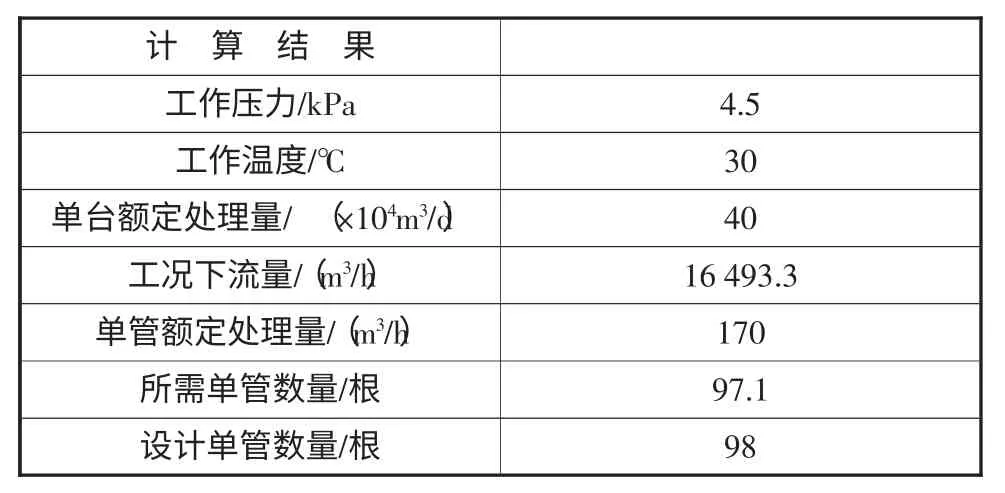

2.分离器设计计算

旋流分离器整体结构采用多管并联式,离心压缩机入口工艺参数见表1。则在额定工况下进入分离器的流量经计算Q0=16 493.3m3/h。单个旋流管设计处理量为170m3/h,在流量波动范围75%~130%以内,可保证达到分离性能指标。因此,可计算得出分离器在设计条件下需要的旋流管根数见表2。

表1 离心压缩机入口工艺参数

表2 旋流管分离器设计计算数据

经过工艺参数核算,所设计的旋流分离器满足所需的工艺要求。

3.旋流分离器的安装位置

所加设的多管旋流分离器安装在压缩机入口分离器(DF101)之前,安装位置见图1。

二、结语

旋流分离器投用后,进入离心机的来气夹带油滴、管线内的腐蚀产物、加药剂的颗粒等杂质明显减少,三段温度和压力降到允许范围内,离心机的安全运行得到了保证。

猜你喜欢

中国粉体技术(2021年1期)2021-01-04 02:19:08

中国盐业(2018年20期)2019-01-14 01:18:44

临床肝胆病杂志(2017年1期)2017-03-07 03:04:26

山东工业技术(2016年15期)2016-12-01 05:30:54

北京航空航天大学学报(2016年6期)2016-11-16 01:50:49

中国煤炭(2016年9期)2016-06-15 20:29:53

油气田环境保护(2015年4期)2015-12-28 10:45:46

化工进展(2015年6期)2015-11-13 00:30:04

原子能科学技术(2015年5期)2015-05-25 00:33:47

原子能科学技术(2015年9期)2015-05-16 07:48:06