分子蒸馏纯化亚油酸的工艺条件优化

王昌禄,吴志建,郭剑霞,李风娟

(食品营养与安全教育部重点实验室,天津科技大学食品工程与生物技术学院,天津 300457)

分子蒸馏纯化亚油酸的工艺条件优化

王昌禄,吴志建,郭剑霞,李风娟

(食品营养与安全教育部重点实验室,天津科技大学食品工程与生物技术学院,天津 300457)

采用超临界CO2萃取技术提取红花籽油,用分子蒸馏技术纯化其中亚油酸.在单因素实验的基础上通过正交实验对影响分子蒸馏效果的蒸馏压力、蒸馏温度、进料量、刮膜器转速等主要因素进行了优化,得到刮膜式分子蒸馏装置纯化红花籽油中亚油酸的最佳工艺参数为:蒸馏压力0.3,Pa、蒸馏温度180,℃、进料量60,mL/h、刮膜器转速300,r/min,在该条件下得到重组分中亚油酸的纯度为91.6%,收率为88.64%.4级分子蒸馏后重组分中的亚油酸纯度达到93.51%,但收率从92.67%下降至49.45%.

红花籽油;亚油酸;分子蒸馏;纯化;工艺参数

亚油酸是人体必需脂肪酸,具有抗辐射、降低胆固醇、防止动脉硬化、促进生长发育、增强机体免疫力及美容美发等多种生理功能.高含量的亚油酸在医药、食品等行业有着广泛的应用[1–3].相关研究表明[1–4],红花籽是亚油酸含量最高的作物之一,某些品种的红花籽油中亚油酸含量高达60%以上,是良好的亚油酸来源.

传统纯化多不饱和脂肪酸常用的低温结晶、吸附分离、尿素包合等方法[5]都存在需使用大量有机溶剂的问题,残留的有机溶剂会对人体产生不良影响.去除有机溶剂主要采用旋转蒸馏、水洗等方法,而这些都将导致生产成本增加或去除不彻底[6].因此,可以考虑从提纯过程开始,减少或避免有机溶剂的使用.超临界萃取和分子蒸馏具有操作温度低、选择性好、分离一步完成、萃取无残留等特点.其中分子蒸馏技术作为一种高效、安全、只需一次性设备投入的液–液分离技术,已经在某些功能性物质的提取纯化方面有所应用[7].傅红等[8]已经通过3级分子蒸馏将鱼油中多不饱和脂肪酸富集至90.96%,林涛等[9]采用分子蒸馏方法将合成维生素E纯度提高到98%以上,Moraes等[10]利用降膜分子蒸馏装置从大豆油中提取出维生素E,Osamu等[11]将辛酸甘油酯同低纯度的维生素E混合后采用分子蒸馏分离,大幅提高了维生素E的纯度.

本文以红花籽为原料,研究超临界萃取红花籽油后,采用分子蒸馏技术提纯红花籽油中的亚油酸的最佳工艺参数,为工业化生产高纯度不饱和脂肪酸提供理论依据和技术支持.

1 材料与方法

1.1 材料

红花籽:产于新疆,天津嘉瑞德科贸有限公司;脂肪酸甲酯标准品,Sigma公司.

HA121-50-02型超临界CO2萃取装置,江苏南通华安超临界萃取有限公司;VKL70型刮膜式分子蒸馏设备,德国VTA公司;GC2010气相色谱仪,日本岛津公司.

1.2 实验方法

1.2.1 超临界CO2萃取红花籽油

参照文献[12]工艺参数,从红花籽中萃取红花籽油.红花籽粉碎后过30目筛,用超临界CO2萃取装置进行萃取.萃取条件为:萃取压力30,MPa、萃取温度40,℃;分离(Ⅰ)压力8,MPa、温度45,℃;分离(Ⅱ)压力6,MPa、温度25,℃,CO2流量16,L/h、萃取2,h.收集得到澄清的浅黄色红花籽油.

1.2.2 分子蒸馏工艺过程

经超临界CO2萃取所得的红花籽油从进料器计量后进入分子蒸馏装置.由于真空系统有中间冷凝管和冷阱的双重冷凝作用,保证了整个系统操作压力的均衡[13].本实验主要是将原料中的轻组分去除,产品亚油酸收集在重组分收集瓶中.

1.2.3 红花籽油分子蒸馏条件优化

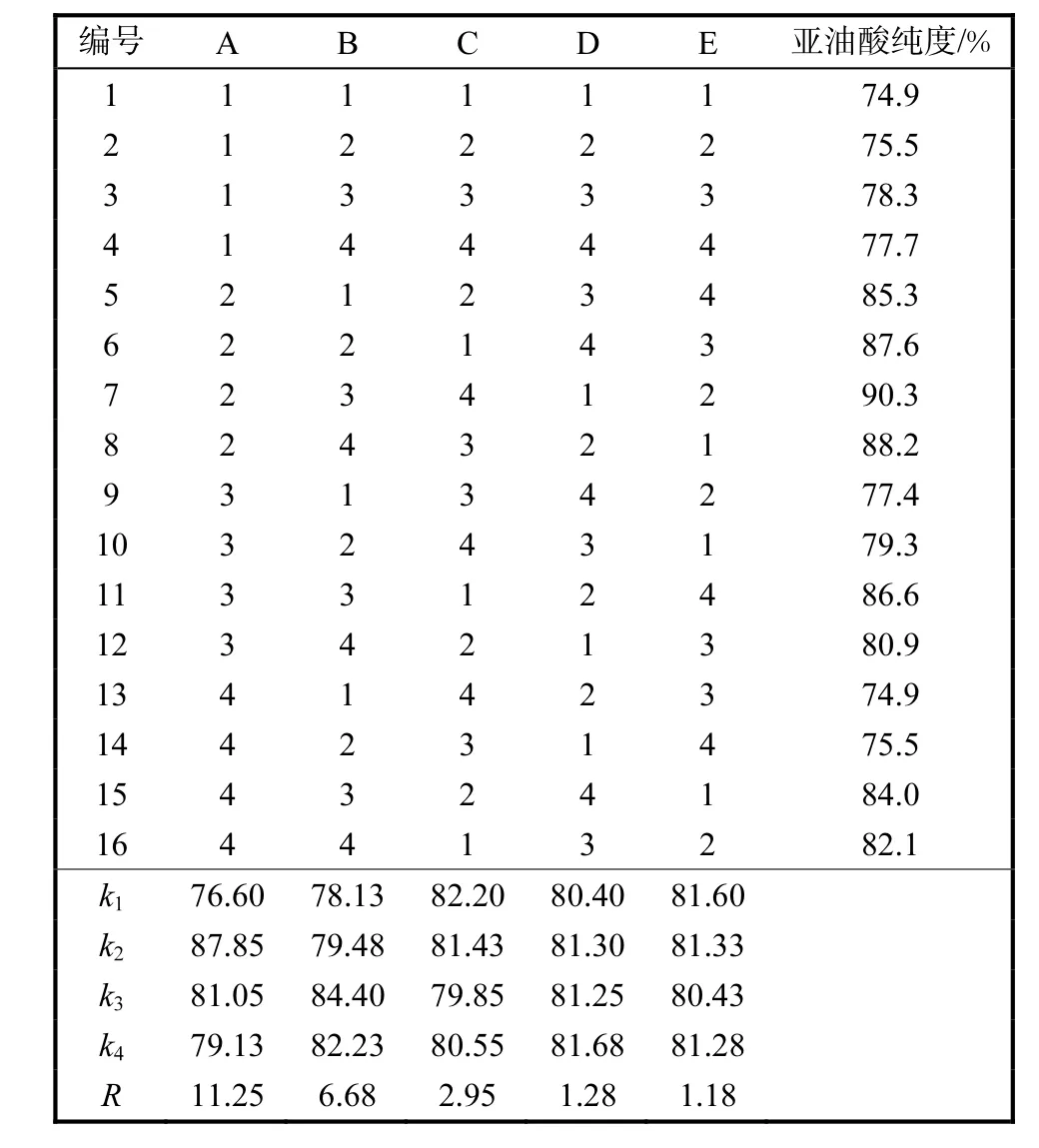

影响亚油酸分子蒸馏效果的主要因素为蒸馏压力、蒸馏温度、进料量和刮膜器转速.采用L16(45)正交实验设计,优化红花籽油分子蒸馏的工艺条件.以亚油酸纯度作为评价指标,通过统计学分析,得到较适宜的红花籽油分子蒸馏工艺参数.实验因素水平见表1.

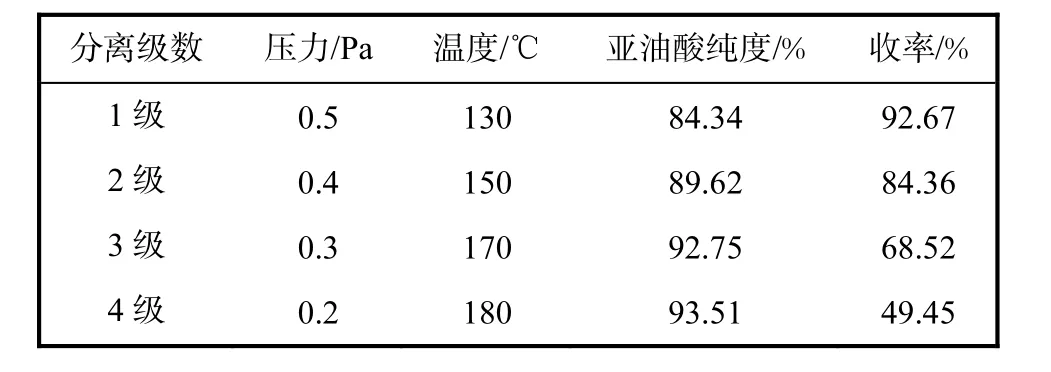

1.2.4 分子蒸馏级数对亚油酸富集效果的影响

在实验得出的最佳工艺条件下,采用4级分子蒸馏,蒸馏压力按0.5、0.4、0.3、0.2,Pa逐渐降低,蒸馏温度按130、150、170、180,℃逐渐升高时,考察不同蒸馏级数对红花籽油中亚油酸纯度的影响.

表1 正交实验因素水平表Tab.1 Factors and levels of the orthogonal experiment

1.2.5 红花籽油脂肪酸甲酯的制备

配制4%的浓硫酸–甲醇溶液,取300,µL红花籽油混合脂肪酸,加2,mL浓硫酸–甲醇溶液,75,℃水浴反应1,h.反应结束后加2,mL生理盐水和2,mL正己烷,振荡,静置分层取上层.

1.2.6 分析方法

用气相色谱仪分析样品中的脂肪酸组成,采用面积归一化法得出亚油酸纯度.检测条件:GC2010气相色谱仪,色谱柱为CBP-20毛细管柱(50,m×0.25 mm×0.25,µm),载气为N2,流量30,mL/min,进样口温度280,℃,柱温180,℃,氢火焰离子化检测器(FID),程序升温,初始温度180,℃,以6,℃/min的升温速度升至240,℃,保持40,min.空气流量400,mL/min,氢气流量47,mL/min.

2 结果与讨论

2.1 超临界CO2萃取红花籽油的成分分析

经气相色谱分析,经超临界CO2萃取所得红花籽油的脂肪酸组成中硬脂酸、棕榈酸、油酸、亚油酸的质量分数分别为4.94%、7.78%、18.43%、68.85%.由检测结果可以看出,红花籽油中亚油酸的含量很高,是自然界中为数不多的富含亚油酸的功能性油脂.

2.2 红花籽油分子蒸馏条件的优化

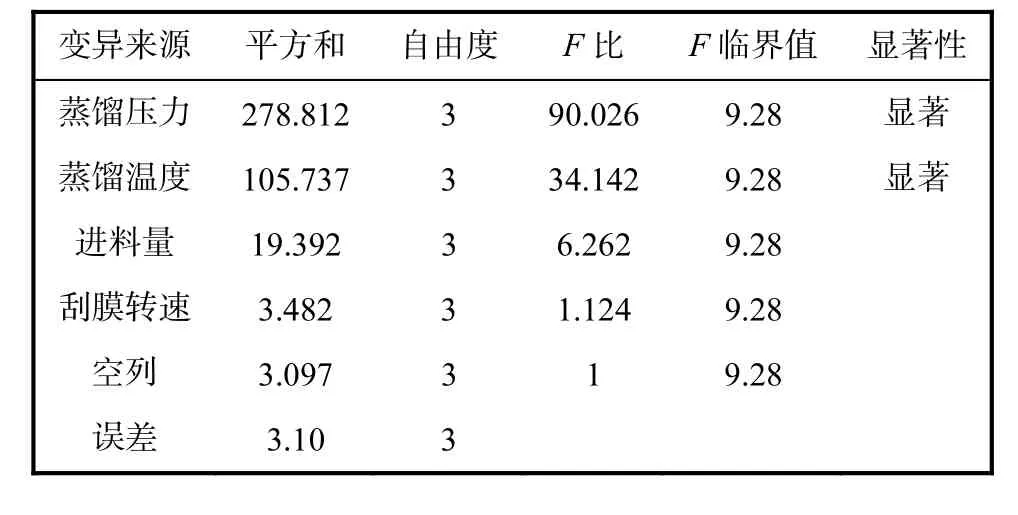

采用正交实验优化分子蒸馏工艺条件,其结果见表2.由表2可以看出,所考察的4个因素对重组分中亚油酸纯度影响的主次顺序为:蒸馏压力>蒸馏温度>进料量>刮膜器转速.对实验结果进行方差分析、F检验,其结果见表3.

表2 分子蒸馏红花籽油正交实验结果Tab.2 Results of the orthogonal experiment on molecular Tab.2 distillation of safflower seed oil

表3 正交设计方差分析结果Tab.3 Results of variance analysis

表3的方差分析结果表明,在实验选择的因素水平取值范围内,A、B因素对产品纯度有显著影响,而C、D影响不显著,即在实验选择的水平范围内,蒸馏压力和蒸馏温度的影响最大,其对亚油酸纯度的影响均达到了极显著水平;进料量和刮膜器转速影响很小,对亚油酸纯度的影响均不显著.

由以上分析可知,蒸馏压力是影响重组分中亚油酸纯度的最主要因素.随着真空度的提高,物料的沸点逐渐降低,红花籽油中的轻组分随着压力的降低越来越完全的被蒸馏出去,因此,亚油酸纯度逐渐提高;但当压力达到一定程度时,亚油酸沸点也迅速降低,被蒸馏出去的速度迅速加大,所以,当压力小于0.3 Pa时,亚油酸纯度反而降低.

蒸馏温度是影响重组分中亚油酸纯度的第2个主要因素.由结果可知,温度越高亚油酸产品越纯,但当温度升高到一定程度后,会出现油的碳化现象,同时,亚油酸也会因分子运动加剧而被蒸馏出去,使得收率降低,因此,并不是温度越高越好,由此可看出,180,℃为最佳.

在进行刮膜式分子蒸馏时,进料量将决定物料在蒸发壁面上的停留时间,直接影响分子蒸馏的效率和产品的纯度.在本实验中,随着进料量的增加,亚油酸含量整体呈现逐渐降低趋势.因为随着进料量的增加,物料受热的时间减少,轻组分被去除的比例减少,留在重组分中的比例增加,亚油酸在重组分中的相对含量逐渐减少,纯度逐渐降低,所以,确定进料量为60,mL/h.

随着刮膜转子的转动,原料在蒸发表面逐渐形成均匀的液膜,传热和传质越来越充分,蒸发效率逐渐提高.刮膜器转速较低时,转速的增加对结果影响明显,当达到150,r/min时,影响很小.本实验设置的最低转速确定为150,r/min.

通过以上优化实验可以得出,采用最佳的工艺条件,亚油酸纯度能从最初的68.85%提高到91.6%.其中蒸馏压力和蒸馏温度对结果的影响显著,而进料量和刮膜器转速对结果影响均不显著.

2.3 分子蒸馏级数对亚油酸富集效果的影响

本文考察了不同分离级数对亚油酸纯度的影响,以期得到纯度更高的亚油酸产品.当进料量固定为60,mL/h,刮膜器转速固定为300,r/min时,比较了蒸馏压力不断降低、蒸馏温度不断升高的4级蒸馏时亚油酸纯度的变化,其结果见表4.

表4 不同分子蒸馏级数对亚油酸纯度的影响Tab.4 Effect of different distillation stages on contents of linoleic acid

由表4可以看出,亚油酸的纯度随着分离级数的增加而逐步提高,由最初的84.34%上升到4级蒸馏后的93.51%,但收率却随着分离级数的增加而逐渐减小,由92.67%下降到49.45%.由此可以看出,当单级分子蒸馏操作无法满足纯度要求时,可以进行多级分子蒸馏操作,分离级数越高,所得样品纯度越高,但收率越低.此外,随着分子蒸馏级数的增加,亚油酸的纯度增加的幅度不大,但产品收率下降却较为明显,因此,在实际操作中要综合考虑资源消耗和产品纯度而选择适当的分离级数.

3 结 论

超临界CO2萃取后再进行分子蒸馏,适于从红花籽油中制备高纯度亚油酸,在萃取和蒸馏中控制适宜的压力和温度等条件,可以得到纯度较高的亚油酸产品.通过正交实验分析可知:蒸馏压力和蒸馏温度对亚油酸纯度的影响最大,达到了极显著水平,进料量和刮膜器转速的影响不显著.分子蒸馏红花籽油亚油酸的最佳参数为:蒸馏压力0.3,Pa、蒸馏温度180℃、进料量60,mL/h、刮膜器转速300,r/min,此条件下所得重组分中亚油酸的纯度最高为91.6%,收率为88.64%.经过多级蒸馏可以提高亚油酸的纯度,但会降低收率.经过4级蒸馏后亚油酸的纯度最高为93.51%,收率降为49.45%.

与工业上普遍应用的尿素包合法相比,超临界CO2萃取后再进行分子蒸馏纯化亚油酸,可使分离更彻底且没有有机溶剂的引入,不仅产品纯度高、安全性强,还减少了后续有机试剂回收的投入,降低了生产成本,有利于进行工业化生产.

[1]海丽娜,陈业高,廖心荣. 不同产地红花籽油中的脂肪酸的比较[J]. 云南师范大学学报:自然科学版,2004,24(1):53-54.

[2]郭美丽,张芝玉,张汉明,等. 不同栽培居群红花油中生育酚含量的定量分析[J]. 第二军医大学学报,1998, 19(1):59.

[3]吴纯洁,蒲旭峰,赵朝伟. 气相色谱法测定红花籽油中亚油酸的含量[J]. 华西药学杂志,2002,17(5):371-372.

[4]赵文斌,王航宇,刘金荣,等. 红花籽油混合脂肪酸制备及多不饱和脂肪酸富集[J]. 粮食与油脂,2002(3):4-5.

[5]张桂梅,何美莹,姜士宽,等. 多不饱和脂肪酸的富集纯化方法及研究进展[J]. 热带农业科技,2008,31(4):48-53.

[6]李明,张连富,李冀新,等. 尿素包合法纯化红花籽油中亚油酸[J]. 中国粮油学报,2005,20(5):105-107.

[7]白宇,张炳南,高昌保,等. 分子蒸馏过程技术研究及其应用进展[J]. 化工装备技术,2009,30(1):9-12.

[8]傅红,裘爱咏. 分子蒸馏法制备鱼油多不饱和脂肪酸[J]. 无锡轻工大学学报,2002,21(6):617-621.

[9]林涛,王宇,梁晓光,等. 分子蒸馏技术浓缩合成维生素E[J]. 化工进展,2009,28(3):496-503.

[10]Moraes E B,Batistella C B,Alvarez M E,et al. Evaluation of tocopherol recovery thorough simulation of molecular fistillation process[J]. Applied Biochemistry and Biotechnolgy,2004,114(1/2/3):689-711.

[11]Osamu M,Ikukazu T,Masamil B. Method of concentrateing minor ingredients in oily matters obtained from plant tissue[J]. Journal of the American Oil Chemists’Society,2006,78(4):477–484.

[12]韩小金,张荣,毕继诚. 超临界CO2萃取红花籽油的实验研究[J]. 食品与机械,2007,23(2):23-25.

[13]李婷婷,吴彩娥,许克勇,等. 分子蒸馏技术富集猕猴桃籽油中α-亚麻酸的研究[J]. 农业机械学报,2007,38(5):96-99.

Optimization of Process Conditions on Purifying the Linoleic Acid by Molecular Distillation

WANG Chang-lu,WU Zhi-jian,GUO Jian-xia,LI Feng-juan

(Key Laboratory of Food Nutrition and Safety,Ministry of Education,College of Food Engineering and Biotechnology,Tianjin University of Science & Technology,Tianjin 300457,China)

Extracting and refining safflower seed oil using supercritical CO2fluid extraction technology combined with molecular distillation were investigated. The influence of distillation pressure,distillation temperature,feed rate and agitating speed on the purity of linoleic acid were analyzed by the orthogonal test. The technological parameters optimized by orthogonal test were as follows:distillation pressure 0.3,Pa,distillation temperature 180,℃,feed rate 60,mL/h,agitating speed 300,r/min. The content of linoleic acid of safflower seed oil reached up to 91.6% and the yield was 88.64% under the optimum conditions. Linoleic acid was purified up to 93.51% by a four-stage molecular distillation,but the yield was declined,from 92.67% to 49.45%.

safflower seed oil;linoleic acid;molecular distillation;purifycation;process parameter

TQ028.3; TQ645.6

:A

:1672-6510(2010)05-0017-04

2010-02-10;

2010-07-06

国家高技术研究发展计划“863计划”资助项目(2007AA100404)

王昌禄(1960—),男,河北秦皇岛人,教授,博士生导师,changluwang@yahoo.com.cn.