15CrMo G钢棒材裂纹成因分析

沈冬冬,袁泽喜

(武汉科技大学材料与冶金学院,湖北武汉,430081)

15CrMo G钢棒材裂纹成因分析

沈冬冬,袁泽喜

(武汉科技大学材料与冶金学院,湖北武汉,430081)

针对某钢厂生产的15CrMoG包晶钢棒材表面易出现纵裂纹的现象,采用金相显微镜和扫描电镜对裂纹试样进行观察和分析。结果表明,15CrMoG包晶钢棒材表面纵裂纹的产生主要是由于Al和Si氧化物夹渣分布于钢坯的表层下面,在轧制过程中由于应力沿A l和Si氧化物夹渣处集中而使试样产生裂纹。

15CrMoG钢;表面裂纹;保护渣

连铸坯表面纵裂纹是一种常见的冶金缺陷,其产生机理到目前还没有统一的定论[1],它的出现严重影响了铸机的产量和铸坯的质量,轻者须进行精整处理,严重的将导致漏钢的发生或铸坯报废,从而影响铸机作业率和金属收得率,增加了生产的成本,同时也会干扰正常的生产计划[2]。本文针对某钢厂生产的15CrMo G钢连铸坯在连轧过程中表面出现大量裂纹且产品合格率低的现象,采用金相显微镜和扫描电镜对裂纹试样进行观察和分析,以期为研究连铸坯表面纵裂纹的产生机理提供依据。

1 试验材料与检测

试验材料为某钢厂生产的15CrMo G钢。该钢主要生产流程为钢水电炉出钢后,通过LF精炼,微调成分、温度,再送往钢包回转台,经连铸机连铸成铸坯断面为210 mm×240 mm的方坯。将钢坯分别轧制成φ100 mm和φ75 mm的棒材,在两种棒材上各截取长250 mm的试样,分别标记为1#和2#试样。

将1#试样表面打磨处理光洁后进行液体渗透检验,发现明显表面纵裂纹,将裂纹截断取横向检验试样。由于2#试样表面肉眼观察不到裂纹,直接在先前探伤(钢厂自检)出的裂纹位置取样。将两种试样经磨制抛光后,利用NANO SEM 400场发射扫描电镜重点针对裂纹内部、尖端、周围以及远处的异物和夹渣进行能谱分析,判断夹渣和夹杂物种类及形态。将试样磨制抛光并用体积浓度为4%的硝酸酒精溶液腐蚀后在NU 2型金相显微镜下观察其显微组织。

2 结果及分析

2.1 试样横截面裂纹SEM照片及EDS分析

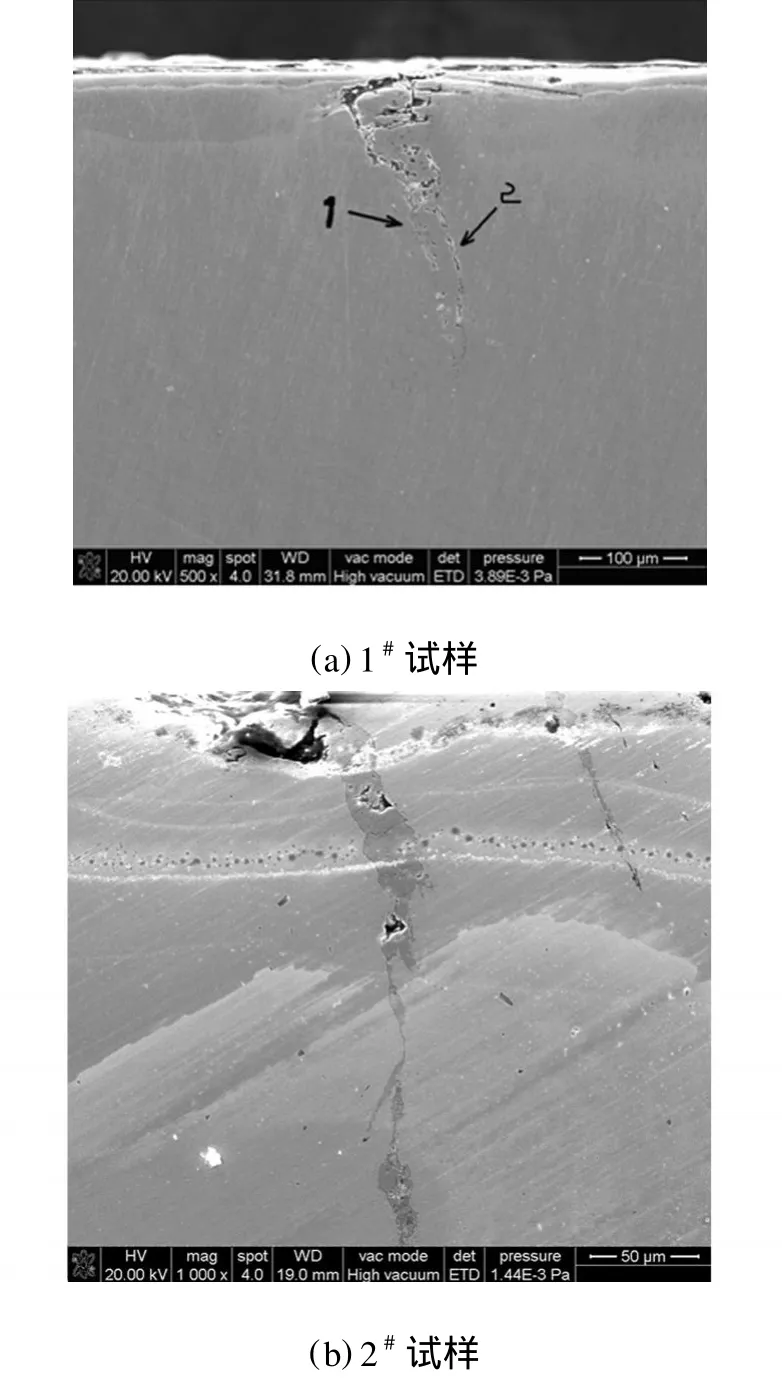

1#试样表面纵裂纹的SEM照片如图1(a)所示。2#试样裂纹部位的SEM照片如图1(b)所示。

图1 试样裂纹的SEM照片Fig.1 SEM images of surface cracks in the test steel

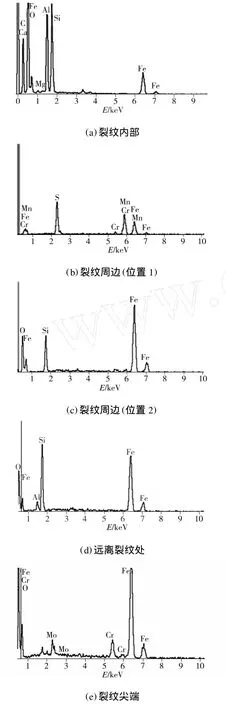

图2所示为1#试样裂纹不同位置(见图1 (a))的能谱图。由图2中能谱分析结果可知,1#试样裂纹内部C含量很高,A l、Si和Ca的氧化物夹渣较多,还有少量M g的化合物;裂纹周围不同部位(位置1和位置2)处分别有大量的硅铁和硫化锰等夹杂物;试样中远离裂纹的部位也存在A l、Si的氧化物夹渣;在试样裂纹尖端处未发现夹杂物存在。

图2 1#试样裂纹不同位置的能谱图Fig.2 EDS patterns of the surface cracks in Sam ple 1

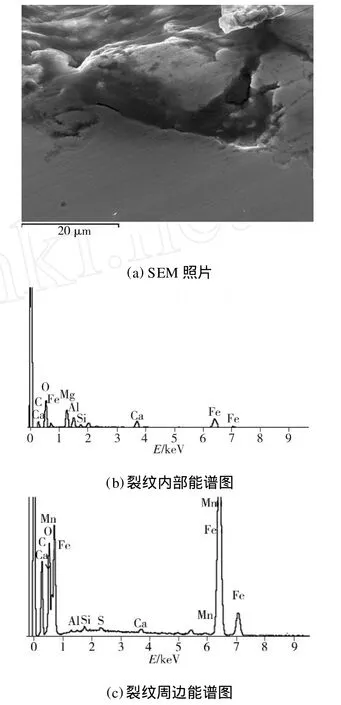

2#试样裂纹处的SEM照片和能谱分析结果如图3所示。由图3中可知,2#试样裂纹内部主要为A l、Si和Ca的氧化物夹渣并存在M g的化合物,C的含量较高;裂纹周边部位存在硅铁、M nS及A l、Si、Ca的氧化物等夹杂物。

图3 2#试样裂纹的SEM照片和能谱图Fig.3 SEM image and EDS patterns of the surface cracks in Sam ple 2

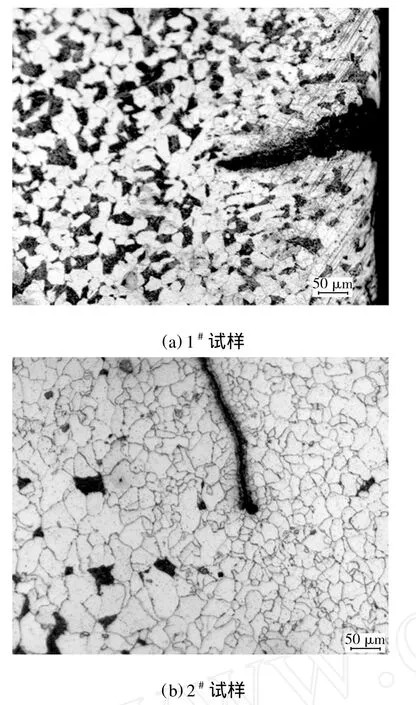

2.2 试样横截面金相分析

两种试样的金相组织如图4所示。从图4中可以看出,1#试样裂纹深度大约为0.3 mm,金相组织为珠光体和少量的魏氏体,试样裂纹周围及钢材外表面无明显脱碳;2#试样裂纹深度大约为0.4 mm,金相组织为珠光体,裂纹周围及钢材外表面都有明显脱碳。从图4中还可以看出,两种不同直径的棒材裂纹均是穿晶形成的。

图4 试样的金相组织Fig.4 M icrostructures of the test steel

3 裂纹成因分析

综合以上分析可知,1#试样产生裂纹的主要原因是钢坯中A l和Si氧化物夹渣分布于钢坯表层下面,在此后的连轧过程中,随着棒材直径逐渐减小,A l和Si氧化物夹渣逐渐露头,在A l和Si氧化物夹渣集中处产生裂纹。

A l、Si元素的氧化物可能是由于浇注过程中结晶器保护渣的流动性恶化,结晶器内钢水表面的波动大,钢水的流动不合理,浸入式水口插入结晶器深度不够或者倾角过小,将保护渣卷入到坯壳中形成夹渣[3]。由于弧形连铸时内弧面钢液凝固速度快,夹渣物聚集长大机会少,因而其尺寸较小,不易从钢液中上浮而富集在铸坯的表层下面。夹渣形成以后,在连轧过程中,夹渣物逐渐露出钢材表面,在应力作用下沿夹渣集中处形成裂纹。为防止这种裂纹的产生,可重新设定浸入式水口插入深度,避免卷渣现象,同时也要防止插入过深引起结晶器流场变差,严格操作规范,避免浸入式水口不对中。

2#试样的裂纹处存在的A l、Si元素的氧化物夹渣可能也是保护渣卷入到了坯壳中形成的。其裂纹处存在脱碳,说明轧制前铸坯表面上已存在裂纹。钢的氧化和脱碳是同时进行的,钢材表面的裂纹中氧化及其周围产生的脱碳是钢坯在加热过程中产生的[4],这是钢材表面裂纹来源于钢坯的判据。如果在轧制过程中产生裂纹,裂纹中只可能存在轻微氧化,不会产生脱碳和点状氧化物,因为脱碳的形成要满足两个基本条件:①要有较高的温度(700~800℃以上);②要有足够的时间让碳原子由内向外发生扩散,与空气中的氧形成CO或CO2气体,导致裂纹周围脱碳。据此,由前面的能谱检测结果可以断定2#试样的表面纵裂纹来源于连铸坯。

此外,1#、2#试样的裂纹中C的含量均很高,这可能有两个原因:一是为了降低熔点,在结晶器保护渣中加入了石墨或炭黑[5],其随保护渣被卷入到坯壳;二是因为中间包的耐火材料层在钢液的浸蚀和反复冲刷下剥落到钢液中[6]。而1#、2#试样的裂纹周边的硅铁等夹杂物,可能是由于炼钢过程中,钢液进行脱氧时,加入的硅铁过多,没有完全与氧反应,因而在钢液中生成一定数量的夹杂物。1#和2#试样裂纹周边的M nS是钢中典型的非金属夹杂物。

此外,1#和2#试样表皮下远离裂纹处存在的硅铁、硫化锰及A l、Si、Ca的氧化物等夹杂物,可能在轧制过程中露头,形成新的裂纹源,在应力的作用下扩展成新的裂纹。

4 结论

(1)15CrMoG钢棒试样表面裂纹产生的原因主要是由于A l和Si氧化物夹渣分布于钢坯的表层下面,钢管在轧制过程中由于应力作用,在A l和Si氧化物夹渣集中处产生裂纹。A l和Si氧化物夹渣主要是结晶器中的保护渣卷入钢液中造成的。试样中的C主要是随结晶器保护渣和中间包耐火材料进入钢液中的,而硅铁等夹杂物是炼钢过程中多余的脱氧剂在钢液中生成。

(2)试样表皮下的硅铁、M nS及A l、Si、Ca的氧化物等夹杂物可能在轧制过程中形成新的裂纹源。

[1] 范鼎东,朱瑞田,焦兴利.低合金结构钢圆锭纵裂纹的控制[J].特殊钢,2000,21(1):40-43.

[2] 修立策.连铸坯表面纵裂纹原因分析及控制措施[J].炼钢,2007,23(3):27-31.

[3] 王新华.钢铁冶金-炼钢学[M].北京:高等教育出版社,2007:359.

[4] 王广生.金属热处理缺陷分析及案例[M].北京:机械工业出版社,2000:150-154.

[5] 卢盛意.连铸坯质量[M].北京:冶金工业出版社, 2005:194-198.

[6] 李楠.耐火材料与钢铁的反应及对钢质量的影响[M].北京:冶金工业出版社,2005:26-29.

Causes of surface cracks in the 15CrMoG steel

Shen Dongdong,Yuan Zexi

(College of Materials Science and Metallurgical Engineering,Wuhan University of Science and Technology,Wuhan 430081,China)

The formation mechanism of the surface cracks in the 15CrMoG steel is analyzed in this article by using the op tical microscope and the scanning electron microscope.The results show that the reason leading to the surface cracks is the oxide of A l and Si w hich distribute under the surface.The cracks are found along the oxide of A l and Si during the rolling.

15CrMoG steel;surface cracks;mould pow der

TF704.7

A

1674-3644(2010)05-0478-04

[责任编辑 郑淑芳]

2010-06-30

沈冬冬(1978-),男,武汉科技大学讲师,博士.E-mail:shendd@w ust.edu.cn

作者介绍:沈冬冬,男,1978年出生。1998年毕业于武汉科技大学金属材料及热处理专业,获工学学士学位,2008年获武汉科技大学材料学专业工学博士学位。现为武汉科技大学材料与冶金学院讲师。近年来发表论文5篇,其中被EI检索2篇,被SCI检索1篇。作为主要完成人获2004年湖北省自然科学三等奖1项,2007年湖北省科技进步一等奖1项。2006年获武汉科技大学教学优秀奖三等奖,2008年获武汉科技大学教学成果奖二等奖。主要研究方向为材料强韧化。