用溶剂萃取法从含钒浸出液中直接沉淀钒

刘彦华,杨超

(1.北京科技大学冶金与生态工程学院,北京 100083;2.北京能泰环保产业集团,北京 100022)

用溶剂萃取法从含钒浸出液中直接沉淀钒

刘彦华1,2,杨超1

(1.北京科技大学冶金与生态工程学院,北京 100083;2.北京能泰环保产业集团,北京 100022)

传统的从钒渣、石煤中提取钒的工艺都采用酸性铵盐沉淀钒,废水量大,能耗高,且V2O5纯度不高。采用溶剂萃取法,在反萃取过程中实现油、水、沉淀物三相共存,直接分离得钒酸铵沉淀;以N1923+仲辛醇+煤油为萃取剂,碳酸钠为反萃取剂,在萃取4 min、反萃取10~15 min最佳条件下,钒单次萃取率达95%以上,单次反萃取率达99%以上,得到的五氧化二钒产品质量达到 GB3283—1987冶金99级标准。

含钒浸出液;溶剂萃取;沉淀;五氧化二钒

钒主要存在于钒钛磁铁矿、石煤、铝矾土等中,含量很低。传统的钒渣提钒工艺为钒渣氧化钠化焙烧—水浸—净化—铵盐沉钒—钒酸铵热解[1-2],传统的石煤提钒工艺为钠盐焙烧—水浸—酸沉淀—碱溶—铵盐沉淀—偏钒酸铵热解[3-5],最终都得到五氧化二钒产品,其中从溶液中沉淀钒均采用铵盐作沉淀剂。

铵盐沉钒分酸性铵盐沉钒、弱酸性铵盐沉钒和碱性铵盐沉钒,其中应用最广泛的是酸性铵盐沉钒。酸性铵盐沉钒[6-7]的特点是操作简单、沉钒结晶速度快、铵盐消耗量少、产品纯度高,但能耗高,废水排放量大,V2O5纯度无法进一步提升。为此,研究了采用溶剂萃取法沉淀钒,在反萃取过程中实现油相、水相、沉淀物三相共存,直接分离得到钒酸铵沉淀。

1 试验原料

试验所用含钒浸出液为承钢钒渣经过氧化钠化焙烧、硫酸浸出和净化之后的含钒溶液,其组成为:ρ(V)=17.3 g/L,ρ(Na+)=12.8~16.7 g/L,ρ(P)=0.01~0.016 g/L,ρ( ∑Cr)=0.076~0.058 g/L,ρ=2.35 g/L,ρ(Cl-)=9.33~10.96 g/L,p H=7.75~8.74。

试验所用化学试剂:仲碳伯胺(N1923)、仲辛醇、磺化煤油、TPB、浓硫酸(98%)、氢氧化钠(固)、碳酸铵、氨水。

2 试验过程及原理

2.1 试验方法与原理

试验前预先将配制好的萃取剂用硫酸溶液转型;按比例加入净化后的含钒溶液,搅拌,同时滴加硫酸,保证水相溶液p H值为2±0.5;搅拌至规定时间后静置分相,此时的油相为含钒有机相;洗涤含钒有机相中夹带的萃余水相,按要求加入反萃取剂进行反萃取;搅拌至规定时间后,得到水、油和沉淀物混合的浆体料液;过滤浆体料液得到滤饼;滤饼洗涤后置于马弗炉中于400~500℃下分解脱氨,得粉状五氧化二钒产品。

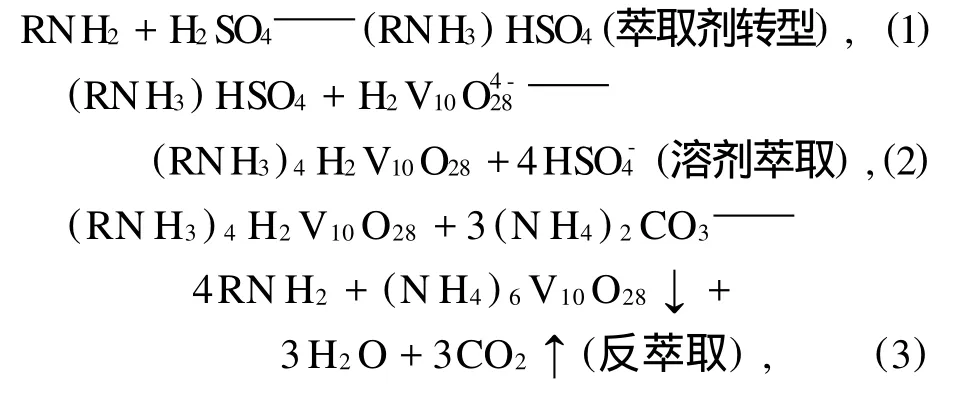

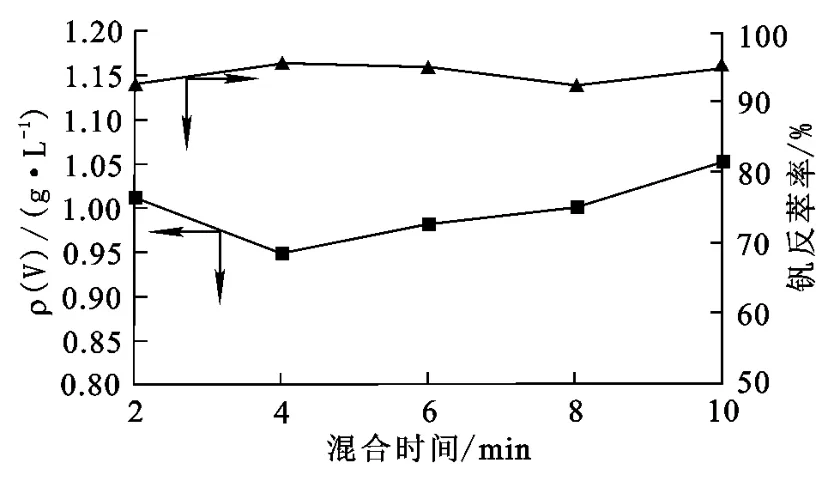

2.2 试验过程中的主要化学反应

钒溶液中的钒在一定条件下以含氧酸根阴离子被仲碳伯胺(N1923)选择性萃取,与钠、铬等阳离子分离。负载有机相中的钒用碳酸铵溶液反萃取,转化成钒酸铵沉淀,过滤洗涤后经热分解(熔化)得粉(片)状五氧化二钒产品。

2.3 分析方法

钒、铁采用容量法测定;硅、磷采用比色法测定;其他元素采用原子吸收光谱法测定。

3 结果与讨论

3.1 萃取

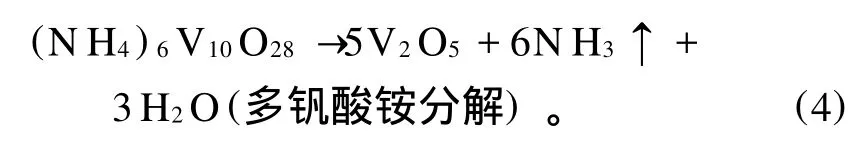

3.1.1 萃取体系的选择

溶液中的主要离子为钒的含氧酸阴离子和钠离子,选择胺类萃取体系选择性萃取钒的含氧酸阴离子可实现与钠离子的分离。伯胺在胺类物质中萃取效果最好,在水中溶解度小,对金属离子具有选择性高,且容易反萃取,试验选择伯胺N1923作为萃取剂,以煤油为稀释剂,配合相调节剂。

萃取原液体积100 mL,ρ(V)=17.3 g/L,温度为室温(28 ℃),混合时间4 min,第1和3组的Va∶Vo=2∶1,第2和4组Va∶Vo=1∶1。试验过程中补加2.2 mL硫酸溶液(1+1)。不同萃取体系的萃取试验结果见表1。

表1 不同萃取体系对钒溶液的萃取试验结果

从表1看出,萃余水相平衡pH在1~2之间,钒可被有效萃取,单次萃取率为86.9%~99.9%。

在萃取剂的组成中,醇类和脂类可有效地改善操作性能,增大伯胺N1923萃钒后的萃合物在煤油中的溶解度。萃取体系为N1923+仲辛醇+煤油时,萃取过程分相快,界面清晰,萃取率可达90%左右。去掉仲辛醇后,萃取率下降,有机相黏稠,界面不清晰,不利于水油两相分离。用 TPB代替仲辛醇时,具有最好的萃取效果,萃取率可达99.9%,但 TPB含P,P元素和V元素同族,化学性质相似,会影响V的萃取及沉淀,一般不在提钒中使用。

3.1.2 萃取剂饱和容量的测定

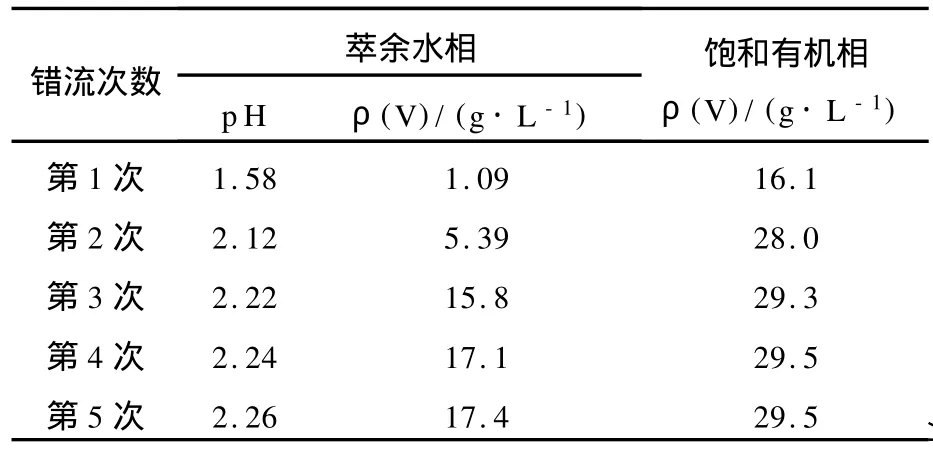

采用1份转型后的贫有机相与多份原液进行错流萃取,测定10%N1923+10%仲辛醇+80%煤油萃取体系萃取钒的饱和容量。萃原液中ρ(V)=17.3g/L,温度为室温(28 ℃),Va∶Vo=1∶1,混合时间5 min。萃取过程中,每100 mL原液补加2 mL硫酸溶液(1+1)。

错流萃取试验过程中,两相混合液分相快,清亮,界面清晰。每级错流萃取得到的含钒有机相,用100 g/L NaOH溶液按Va∶Vo=1∶1反萃取10 min后测定钒质量浓度。试验结果见表2。

表2 10%N1923+10%仲辛醇+80%煤油体系萃取钒的饱和容量测定结果

从表2看出:经过3次错流萃取后,萃余水相中钒质量浓度与原液的一致,说明有机相已饱和。试验条件下,10%N1923+10%仲辛醇+80%煤油萃取体系萃钒的饱和容量为29.5 g/L。

3.1.3 萃取动力学试验

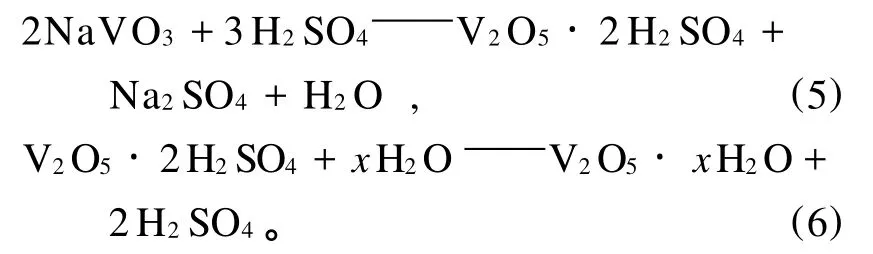

用转型后的萃取剂与原液直接萃取,萃取过程中补加一定量硫酸溶液以保证萃余水相p H在1.5~2.0之间。由于钒在酸性条件下会发生水解反应生成水合五氧化二钒:

因此,钒的萃取与其他有色金属如钼的萃取不同,不能先对原液加酸调节p H值,而只能在萃取过程中补加酸,先使一部分钒萃取到有机相中,减少水相中钒的质量浓度,保证操作顺利进行。

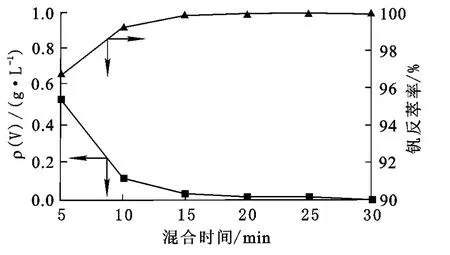

萃原液ρ(V)=17.3 g/L,p H=1.75,温度为室温(28℃),Va∶Vo=1∶1,每100 mL原液补加硫酸溶液4 mL(1+1)。试验考察了混合时间对钒萃取率的影响,结果如图1所示。

图1 混合时间与钒萃取率的关系

萃取过程中观察到:水油两相分相快,清亮,界面清晰。水相中钒浓度为过滤钒酸铵沉淀后测定的结果。从图1看出:随混合搅拌时间延长,平衡水相中钒质量浓度从1.01 g/L降低到0.95 g/L,然后又回升到1.05 g/L。混合时间4 min时,平衡水相中钒的质量浓度最低,而钒萃取率最高,为95.4%。可知,伯胺N1923体系萃取钒的速度较快,在4 min左右即达萃取平衡。

3.2 反萃取

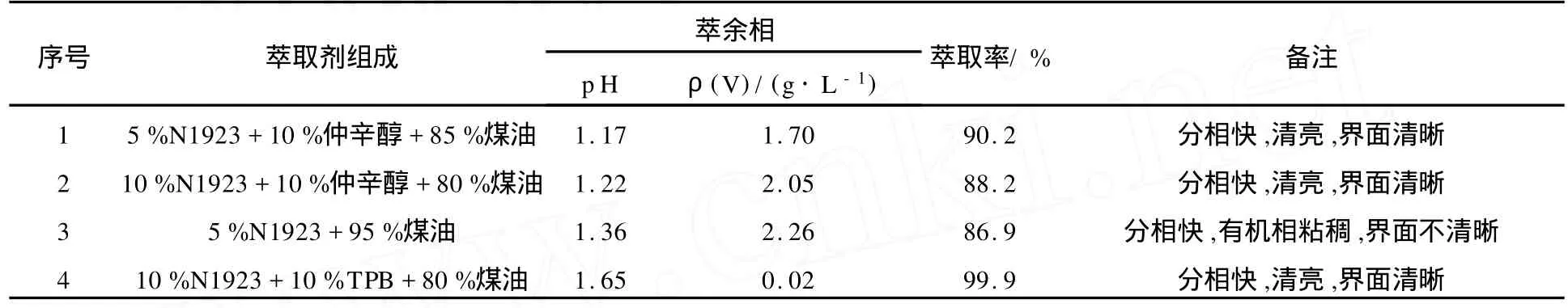

3.2.1 反萃取剂的选择

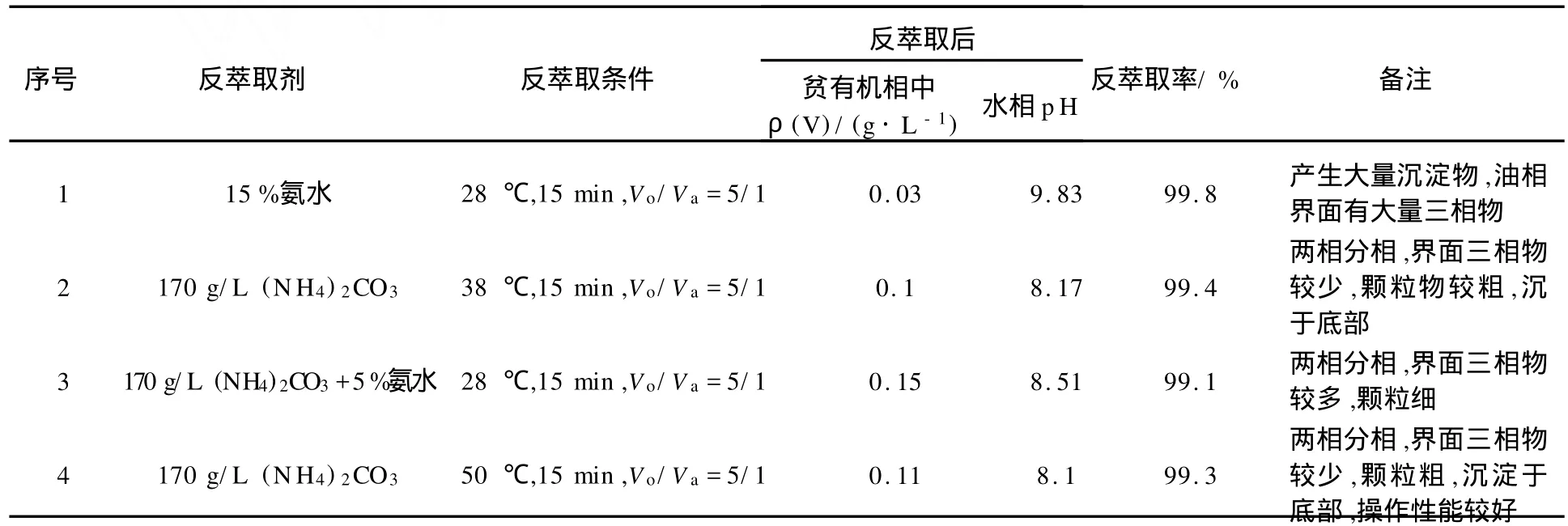

胺类萃取钒后一般用碱反萃取。可作为反萃取剂的有NaOH、Na2CO3、氨水和铵盐。为了不引入额外的金属阳离子,选用氨水、(NH4)2CO3进行反萃取试验。负载有机相中ρ(V)=17.0 g/L,不同反萃取剂和不同反萃取条件下的反萃取试验结果见表3。

表3 不同组成反萃取剂对钒有反萃取试验结果

从表3看出:氨水溶液,碳酸铵溶液及2者混合溶液均能有效地反萃取钒,钒单级反萃取率均大于99%,反萃取过程同时得到不溶于水的钒酸铵盐。适当提高反萃取温度,得到的钒酸铵盐结晶颗粒粗大、易沉淀,过滤洗涤快,产品质量好。从操作环境考虑,选用170 g/L(NH4)2CO3溶液为反萃取剂。

3.2.2 反萃取动力学试验

负载有机相ρ(V)=16.0 g/L,反萃取剂为170 g/L碳酸铵溶液,相比Va∶Vo=1∶1,温度40℃。混合时间对钒反萃取率的影响试验结果如图2所示。试验中观察到:混合5 min时,水油相界面出现絮状物,水相中沉淀物少;混合时间延长到10 min时,界面变清晰,水相中沉淀物变多;继续延长混合时间,则界面清晰,水相中沉淀物多。

图2 混合时间与钒反萃取的关系

从图2看出:用170 g/L碳酸铵溶液反萃取钒,两相混合10 min后,钒反萃取率达99%以上。从节省能耗及提高设备产能角度考虑,反萃取混合时间确定为10~15 min。单级逆流反萃取即可。

3.3 五氧化二钒产品的制取

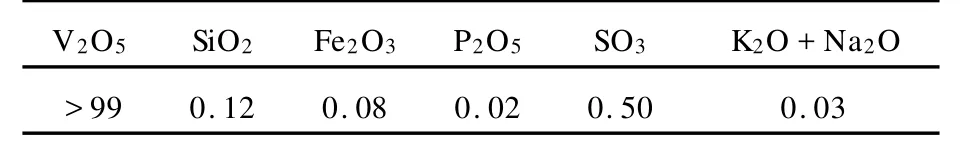

将反萃取过程中得到的浆体料过滤,用水洗去滤饼中夹带的油相后,置于马弗炉中于400~500℃下分解脱氨,得到棕黄色或橙红色粉状五氧化二钒产品。产品质量分析见表4,达到了GB3283—1987冶金99级标准。

表4 五氧化二钒产品质量分析结果 %

4 结论

1)对钒渣浸出液采用溶剂萃取法沉淀钒。选择伯胺N1923为萃取剂,碳酸铵溶液为反萃取剂,可在反萃取过程中直接得到钒酸铵沉淀。

2)钒溶液在N1923萃取体系中经过4 min的单级萃取,萃取率可达95%;在碳酸铵溶液中经过10 min反萃取,反萃取率达99%以上;得到的五氧化二钒产品质量达到 GB3283—1987冶金99级标准。

[1]陈家镛.湿法冶金手册[M].北京:冶金工业出版社,2005:948-958.

[2]陈厚生.钒渣回转窑一次焙烧-水浸提钒试验研究[J].钢铁钒钛,1989,10(4):1-8.

[3]曹耀华,高照国,刘红召,等.萃取法从含钒酸浸液中提取钒的研究[J].河南化学,2007,24(6):20-23.

[4]鲁兆伶.用酸法从石煤中提取五氧化二钒的试验研究和工业实践[J].湿法冶金,2002,21(4):175-183.

[5]张云.从石煤酸浸液中萃取钒的工艺研究[J].成都理工学院学报,2001,28(1):107-119.

[6]李国良.用沉淀法自钒铬溶液中分离和回收钒铬[J].钢铁钒钛,1981,2(3):41-49.

[7]王金超,陈厚生.多聚钒酸铵沉淀条件的研究[J].钢铁钒钛,1993,14(2):28-32.

Abstract:Traditional extracting process of vanadium from vanadium slag and stone coal is acidic ammonium salt precipitation method.The method has a number of disadvantages,such as producing much wastewater,high energy consupmtion and low purity of V2O5.By solvent extraction method,coexistence of three phases of oil,water and precipitate during stripping process can be achieved.Ammonium vanadate precipitate can be directly obtained by filtering separation.Using N1923+2-ontanol+kerosene as extractant,Na2CO3as strippant,at best extracting time of 4 min,stripping time of 10~15 min,single extracting rate of vanadium can reach 95%,single stripping rate of vanadium can reach 99%.Production quality of V2O5can meet with GB3283—1987 metallurgical 99 standard.

Key words:vanadiferous leaching solution;solvent extraction;vanadium;precipitation;V2O5

Research on Direct Precipitate of Vanadium in Vanadi ferous Leaching Solution by Solvent Extraction

LIU Yan-hua1,2,YAN G Chao1

(1.Metallurgical and Ecological Engineering School,University of Science and Technology Beijing,Beijing 100083,China;2.Beijing Nengtai Environmental Protection Group Corp.,Beijing 100022,China)

TF804.2

A

1009-2617(2010)04-0263-04

2010-01-27

刘彦华(1964-),女,河北承德人,博士,高级工程师,主要研究方向为水处理、化工及湿法冶金。