基于组态的曲轴数控加工过程监控系统的研究

杨泽青 刘丽冰 杨伟东 张亚彬

(①河北工业大学机械工程学院,天津> 300130;②北京工业大学机械工程与应用电子技术学院,北京 100022)

基于组态的曲轴数控加工过程监控系统的研究

杨泽青①刘丽冰①杨伟东①张亚彬②

(①河北工业大学机械工程学院,天津> 300130;②北京工业大学机械工程与应用电子技术学院,北京 100022)

在分析了曲轴数控加工技术的基础上,采用组态软件开发了曲轴加工在线监控系统。该系统包括机床状态监测、曲轴加工状态实时监控、刀具状态监测以及测头检测状态实时监控等功能模块,同时建立了实时和历史数据库,可实现特定条件下的监控数据查询,并且可以生成数据报表,便于操作人员管理、查询、打印历史记录。该系统具有良好的可扩充性、可修改性、可移植性和可维护性,操作简便,为同类零件加工过程监控系统的研究提供了新的思路,具有一定的实用价值和推广前景。

曲轴 数控加工 监控 组态

曲轴是内燃机中的重要零件之一,其功能是将连杆传来的气体压力转变成扭矩,然后传递给传动装置,是承受冲击载荷传递动力的关键零件[1],其制造质量直接影响着内燃机的性能水平和安全可靠性。因此,曲轴加工过程中的质量检验与控制显得尤为重要。

由于组态软件[2~4]不仅具有良好的开发环境,同时又具有实时多任务的工作特性和监控功能,并且具有丰富的图形动画功能,所有采集的数据都可以通过图形动画表现出来,因此为开发者提供了非常理想的开发平台。本文在对曲轴数控加工工艺进行细致分析研究的基础上,利用组态软件完成对监控对象模型的抽象和构建,采用模块化的设计思想对机床运行状态、刀具状态、测头检测过程及曲轴工件加工状态和主要参数进行实时监控,从而实现加工、检测过程、质量监控的自动化和集成化。在生产中运用该系统可以减少曲轴加工和检测的综合误差,降低生产成本,提高产品质量,也可及时发现设备故障隐患,有利于设备、刀具的维护和保养,避免资金、人力和时间的浪费,提高企业竞争力。

1 曲轴数控加工工艺分析

随着发动机趋于轻量化、结构简单化、性能优质化,曲轴制造技术和工艺发生了很大的变化。目前曲轴加工工艺参照传统曲轴工艺,加工阶段划分很细,主要工艺过程为粗加工→调质→半精加工→时效→精加工→中频淬火及低温回火→粗磨→精加工非主要表面→精磨→抛光→探伤。在半精加工阶段后安排时效消除应力工序,充分考虑了表面残余应力对曲轴质量的影响。常用曲轴数控加工技术有数控车—车拉技术、数控高速外铣技术、数控内铣技术、数控磨削技术等。

由于曲轴属于细长类零件,加工过程中主要定位基准是两端中心孔[5],按其加工位置可分为两种:一种是利用双V型块或其它方式找出曲轴支承轴颈的几何中心,在此中心上加工出的中心孔称为几何中心孔;另一种是利用专门的质量定心机测出曲轴的质量中心,在此中心上加工出的中心孔称为质量中心孔。利用中心孔作定位基准进行后续的车加工或磨加工。

粗加工包括主轴颈、连杆颈、曲柄圆的车削及平衡块安装面的铣削等工序[5],对平衡块侧面需要加工的曲轴通常采用CNC高速外铣技术,它比CNC车削、CNC内铣、车—车拉的生产效率还要高。以四拐曲轴为例:CNC车—车拉工艺加工连杆轴颈要两道工序,而CNC高速外铣只要一道工序就能完成(应用工件回转和铣刀进给伺服连动控制技术,可以一次装夹不改变曲轴回转中心随动跟踪铣削曲轴的连杆轴颈)。且具有以下优点:切削速度高(可高达350 m/min)、切削时间短、切削力较小、工件温升较低、刀具寿命高、换刀次数少、加工精度更高、柔性更好。所以CNC高速外铣将是曲轴主轴颈和连杆轴颈粗加工的发展方向。轿车曲轴的高速加工通常采用双刀盘高速外铣。

数控车—车拉技术[5]用于半精加工曲轴的主轴颈和连杆轴颈,这里采用双刀盘车—车拉,完工后可直接精磨,省去粗磨工序。

曲轴磨削可采用的技术有单序加工和复合加工等工艺。单序加工例如磨削四拐曲轴主轴颈采用的工艺有五砂轮磨削,磨削四拐曲轴连杆颈采用的工艺有双砂轮磨削。采用这种方式加工磨削效率很高,磨削后轴颈的跳动量容易控制。砂轮一次修整完毕后能保证各轴颈尺寸的一致性,缺点是柔性差,只能加工一个系列产品。加工曲轴前端和后端由宽砂轮进行组合磨削等。复合加工是指一次装夹磨削所有主轴颈和连杆轴颈。磨削连杆轴颈采用先进的摆动跟踪磨削技术,这种磨削方式一个最大的优点就是柔性好。

曲轴深油孔加工采用枪钻技术[5]。曲轴深油孔的直径一般在5~8 mm之间,从主轴颈到连杆颈倾斜贯通,属典型细长孔而且在曲面上加工,工艺性差。加工深油孔最好的办法是采用枪钻工艺。枪钻也叫深孔钻,代表着先进、高效的孔加工技术。它不但可用来加工深孔(径长比1∶250),而且也可用来加工浅孔(径长比1∶1)。在加工细长孔时,枪钻可以将钻孔、铰孔一次完成,一次走刀便可加工出高精度IT6-8级、直线度0.16 ~0.33 mm/1 000 mm,粗糙度值Ra0.1 ~3.2 m的孔。

2 曲轴数控加工监控系统的体系结构

从上面曲轴数控加工工艺分析可以看出,曲轴加工主要分为粗加工、半精加工、精加工、再精加工4个阶段[6]。对加工过程中质量的检验方法很多,目前最为可靠有效的方法是采用在线监控技术。曲轴数控加工监控系统的体系结构如图1所示,主要包括监控层和设备层,设备层主要由数据采集卡、各种传感器和被监控对象组成;监控层由监控服务器和由组态王开发的上位机监控软件构成监控中心,它集控制技术、人机界面技术、图形技术、数据库技术、网络与通信技术于一体,使控制系统开发人员不必依靠某种具体的计算机语言,只需通过可视化的组态方式,就可完成控制系统功能的构建,能够对曲轴加工过程、机床运行状态、刀具换刀过程、测头检测过程进行实时监控、设定加工中心运行参数、更新加工程序、显示实时检测数据,并能对历史数据进行统计分析,产生统计曲线和报表,从而实现加工、检测过程的自动化和集成化。

3 监控系统的软件设计与实现

3.1 监控对象的分析及模型的抽象

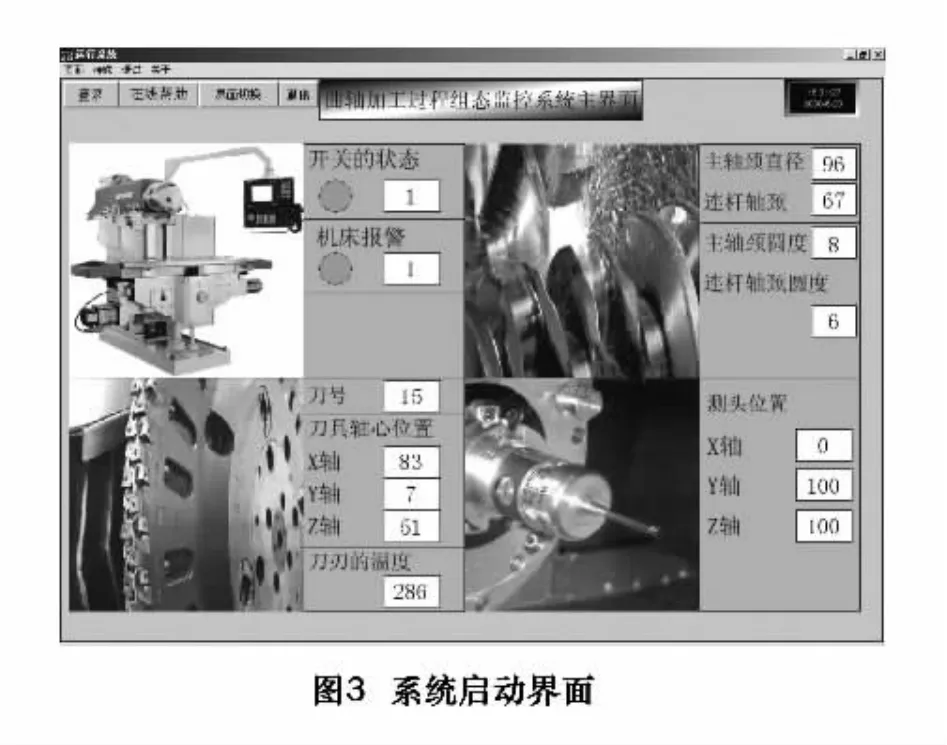

曲轴数控加工过程监控系统软件设计采用组态王6.5.3为开发平台,在功能上,监控软件拓展到由单纯的监控向管控一体化方向发展;在方式上,虚拟仪表和过程可视化代替了传统的数字显示;在软件开发环境上,可视化、图形化组态环境代替了传统的编程模式[7]。组态软件的功能结构如图2所示,由图可以明显看出,数据库是组态软件的核心,考虑到系统的安全性和开放性,这里数据库采用SQL Server2000。曲轴加工过程中主轴颈、连杆轴颈的直径及圆度、机床状态、刀具的状态及位置、测头的位置等均由数据库系统管理,系统进入运行状态时首先与数据库相连接,启动监控主界面(图3)。这里监控的对象为HTM125车铣加工中心(采用 SINUMERIK 840D数控系统)、刀具、曲轴及Marposs TT25G触发式测头,主要是对机床状态、曲轴加工状态、刀具状态及换刀过程、测头检测过程进行实时监控。

3.2 建立数据词典

对监控对象模型进行抽象,是实现曲轴数控加工过程监控非常重要的环节。在认真分析曲轴加工过程中各种技术参数及状态的基础上,得出相互关系,建立数据词典并映射到程序中。机床、刀具、曲轴工件、测头的所有特征都是通过数据词典中的变量来表示的。由于下位机数据采集设备采用位置传感器、力传感器等与上位机进行数据交换。这里定义了I/O变量来表示曲轴工件加工过程中主轴颈的大小和刀具刀刃的温度和磨损程度,另外定义了一些内存变量来表示机床状态。变量的定义不仅遵循了模型各个部分的相互关系,而且考虑到为面向对象的编程方法服务,将模型中用到的参数转换到数据词典中。由于结构体是一个变量类型的结合体,所以系统应用结构体来表示数据结构中的类。系统还用了大量的布尔型变量[6]来管理某个过程的开始或者结束,某个图片的显示与隐藏。

3.3 各功能模块的实现

采用功能模块化的设计思想对监控系统软件进行设计。整个监控系统的运行都是建立在事件驱动的基础上,每一个环节都是由事件触发开始,随事件消失而结束。模块界面美观、操作简单,各按钮之间具有互锁功能,安全可靠。下面简单介绍几个主要的功能模块。

(1)监控中心主界面

系统进入运行状态时首先与数据库相连接,启动监控主界面,如图3所示。在这里用户需要登录,系统确认用户的身份并赋予其相应的权限。监控中心的菜单操作安全区为A、B,选择其中的各项即可进入相应的功能模块界面。应用程序命令语言启动如下:

(2)机床状态监控

机床状态的监控界面如图4所示,主要包括机床特征信号采集功能、机床开关状态的切换、机床特征信号的显示功能等。从传感器组采集到的信号必须是反映机床运行状态的特征信号,经放大、采样保持、模数转换成PC机可接收的数据,由PC机进行数据处理与显示,并保存于数据库中便于以后的分析研究。机床开关状态按钮可以在开、关状态之间进行切换,只有在机床状态为开的情况下,才可对机床换刀、程序编辑、主轴吹屑、油气润滑、机床报警等按钮有效。

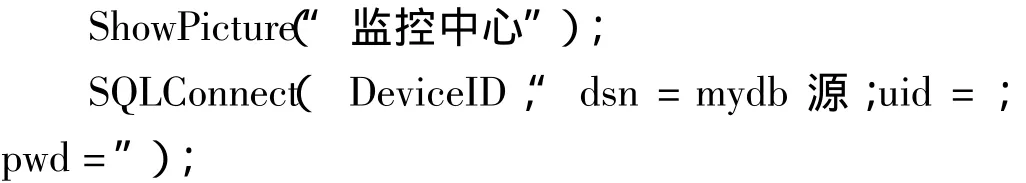

(3)刀具状态监控

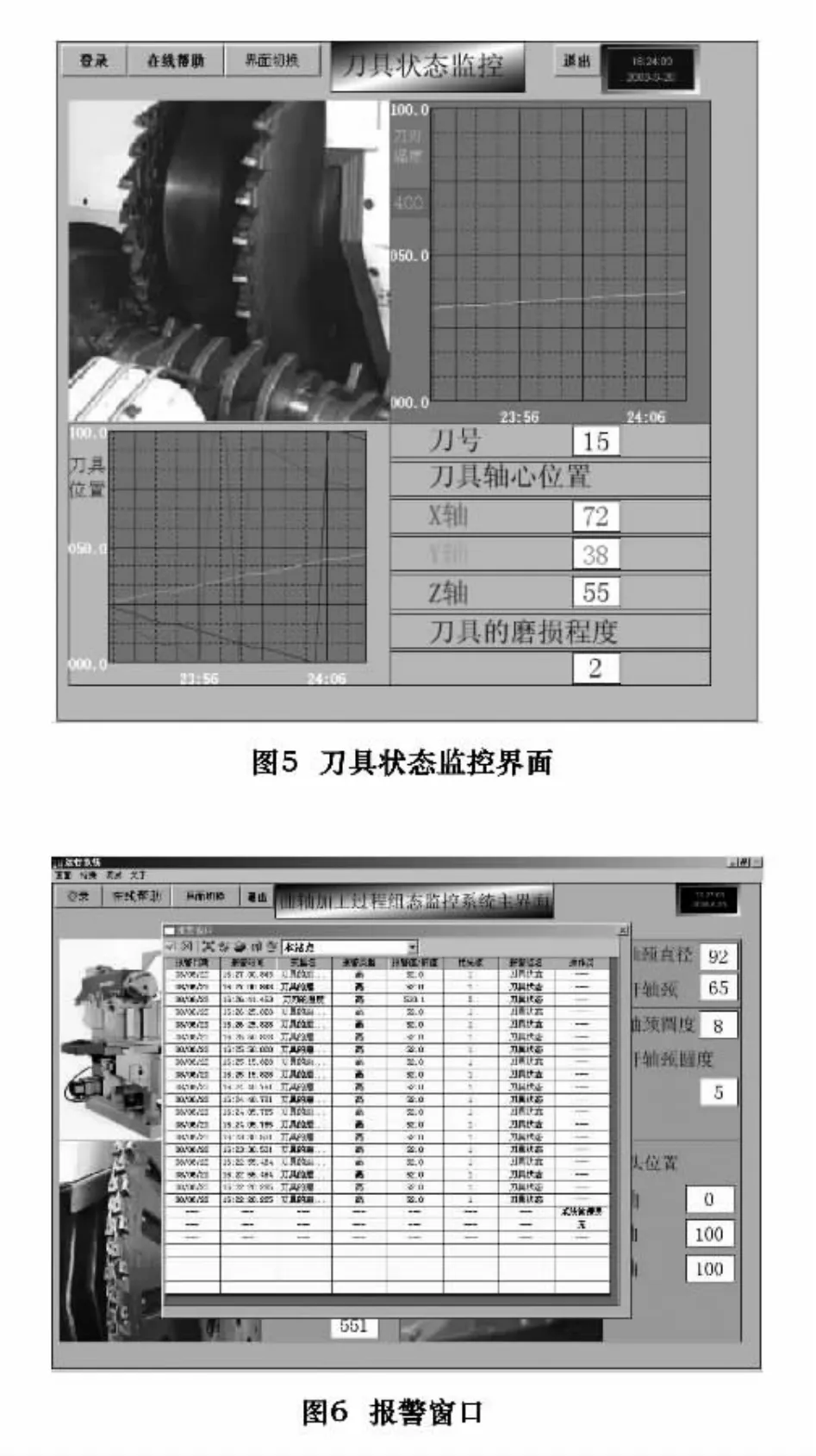

刀具状态的监控[8]主要包括刀具磨损状态的监控和换刀过程的监控。刀具状态监控界面如图5所示,由于刀具的磨损和损坏都会引起切削力或切削扭矩的变化,而切削力或切削扭矩的变化可直接由机床主轴电动机功率来表示[9,10],而主轴电动机功率又与电流成正比关系,所以直接通过测量电流的大小来对刀具的磨损状况进行监测,并实时动态地显示测量结果。如果刀具的磨损达到额定程度,则进行报警,如图6所示。报警窗口为弹出式历史报警窗。

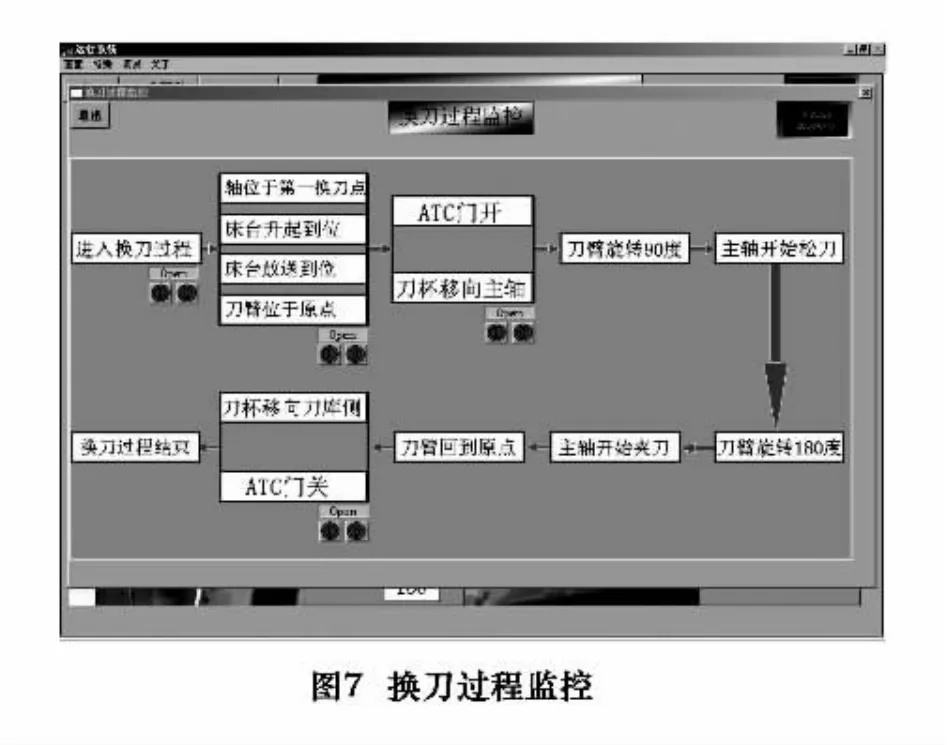

根据对实际情况和具体需要的分析,确定曲轴数控加工过程换刀过程的监控界面主要显示以下变量的情况[11]:进入换刀过程、ATC准备、ATC门开、刀杯移向主轴、刀臂旋转90°到位、松刀到位、刀臂正(反)转180°、主轴夹刀成功、刀杯移向刀库、换刀过程结束,分别由文字、按钮和箭头流向同时动态显示,如图7。

(4)曲轴加工状态实时监控

采用Marposs TT25G触发式测头对曲轴工件加工过程中主轴颈、连杆轴颈的直径和圆度等进行在线测量。通过调理、通讯电路将信号传送至上位机,经数据分析、处理后,动态显示测量结果,且生成历史曲线图,如图8所示。并可生成报表,实现查询、打印、统计等功能,如图9所示。

(5)测头检测状态实时监控

数控机床在线检测功能对曲轴加工前基准的确定、工序间抽检、加工后精度的保证起着至关重要的作用[12],因此对测头检测状态进行实时监控显得尤为重要。图10为Marposs TT25G触发式测头测量加工后主轴颈的过程。首先,开启“开始检测”按钮,测头从起测点K开始运动,分别碰触A、B两点,由A、B两点的测量结果计算出其中点坐标;再碰触以A、B中点为中点垂直于AB的圆周上对应的C、D两点,通过四点碰触可以计算出主轴颈的直径。测量过程中测头运动的位置坐标可以动态实时地显示在数据库中,并且当测头发生故障或碰到障碍物时,按下“复位”按钮,测头回到初始位置,终止测量过程。

3.4 数据通信与交互

数据库是“组态王”最核心的部分[13,14]。在组态王运行时,工业现场的生产状况要以动画的形式反映在屏幕上,同时工程人员在计算机前发布的指令也要迅速送达生产现场。所有这一切都是以实时数据库为中介环节,数据库是联系上位机和下位机的桥梁。该监控系统中建立的历史数据库,记录了曲轴加工过程中的各种状态参数,操作人员可以方便地对数据库按条件进行查询。图11为数据库查询界面。该数据也可以保存、打印。

硬件设备与应用程序之间通过串口进行数据传输,如图12所示。两个或多个应用程序之间交换数据采用DDE方式。DDE即动态数据交换(Dynamic Data Exchange)是Microsoft公司设计的一种基于 Windows消息驱动机制的动态数据交换协议。应用程序采用三层标识系统,即服务程序名、话题名和项目名,它使支持动态数据交换的两个或多个应用程序能彼此交换数据和发送指令,具体传输方式如图13所示。

3.5 系统的测试

软件系统的测试对于软件的正常工作至关重要,是系统正常运行和使用之前的必要环节。为了配合监控系统的操作和测试,开发了通信模拟程序模块。该模块通过接受上位计算机发送的指令来接收监控程序发出的各种操作命令;操作员在监控程序中输入相应作业指令,监控系统相应的模块便响应操作。此系统经过严格的模块测试与总体测试均表现正常且稳定性很好。

4 结语

本文在对曲轴数控加工工艺、加工中数控设备状态的监测技术进行研究的基础上,构建了曲轴数控加工过程监控系统的体系结构。利用组态软件完成对监控对象模型的抽象和人机接口的设计。运行界面上实时采集到的设备状态信息,对机床运行状态、刀具状态、测头检测过程及曲轴工件加工状态和主要参数进行实时监控,从而可以获取现场设备的运行状态,对运行过程中出现的故障做出早期的预报并采取相应的措施,避免或减少故障的发生,提高了生产率和机床利用率,实现加工、检测过程、质量监控的自动化和集成化。同时,它是制定生产作业计划的基础,通过向管理者提供翔实的设备状态信息,辅助其制定生产作业计划。

1 汤晓宇.汽车发动机曲轴机械加工技术.汽车工艺与材料,2007(6)

2 杨泽青,孟建军.基于组态的机场散货物流仿真系统设计与实现.计算机工程与应用,2007,43(23):222 ~225

3 Jianjun Meng,Zeqing Yang,Chenghui Yang,Pengjun Li.Simulation System of Automated Three-Dimensional Garage Based on Configuration Software.In Proceedings of the 6th World Congress on Control and Automation,Dalian:IEEE 0perations Center,2006,12(8)

4 孟建军,杨泽青,蒋兆远.基于蚁群算法的大型自动化立体车库计算机监控软件设计.上海:计算机应用与软件,2006,23(1):56 ~58

5 李海国,张小菊.曲轴加工新技术应用综述.汽车与配件,2007(2)

6 张国江.曲轴加工工艺改进.机械工人(冷加工),2002(10):24~26

7 李瑞先,谭德荣,曹雁峰.基于组态王测控系统软件的设计及实现.测控技术,2006(6):57 ~59

8 SHAO H,WANG H L,ZHAO X M.A cutting power model for tool wear monitoring in milling.Interna-tional Journal of Machine Tools&Manufacture,2004,44(14):1503 -1509

9 康永刚,王仲奇,吴建军等.立铣切削力分类研究及精确铣削力模型的建立.航空学报,2007(2)

10 刘战强,万熠,艾兴.高速铣削中切削力的研究.中国机械工程,2003(9)

11 吕娣.柔性制造过程状态监控技术研究:[硕士学位论文].长春:长春理工大学,2004.

12 Dai Shangping,Gao Li,Gao kai.Crankshaft Multi- parameter Co -Measurement System and Its Applications.International Syposium on Test.Automatiom and Instrumentation,2006.

13 王亚民.组态软件设计与开发.西安:西安电子科技大学出版社,2003.

14 袁秀英.组态控制技术.北京:电子工业出版社,2003.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Monitoring and Control System of Crankshaft NC Machining Process Based on Configuration Software

YANG Zeqing①,LIU Libing①,YANG Weidong①,ZHANG Yabin②

( School of Mechanical Engineering,Hebei University of Technology,Tianjin 300130,CHN;②College of Mechanical Engineering and Applied Electronics Technology,Beijing University of Technology,Beijing 100022,CHN)

The monitoring and control system of crankshaft machining was developed using configuration software based on the analysis of the crankshaft NC machining technology.The system includes machine condition monitoring,real-time monitoring and controlling of the crankshaft machining condition,tool condition monitoring,real- time monitoring and controlling of the probe inspection condition and so on.Meanwhile,the real-time and historical databases have been set up,which can query the monitoring data under certain conditions and generate data reports easy to manage,query and print historical records for operators.This system has good extension,modification,portability and maintainability.It is easy to operate and provides a new thought for monitoring and control system of the similar parts machining,and has practical value and promotion prospects.

Crankshaft;NC Machining;Monitoring and Control;Configuration

杨泽青,女,1982年生,博士研究生,研究方向为计算机集成制造技术、组态监控技术。

(编辑 徐洁兰) (

2008-12-01)

10145