HMI技术实现通用感应淬火自动控制

庄淑君 姚旭东

(洛阳理工学院电气工程与自动化系,河南洛阳 471023)

HMI技术实现通用感应淬火自动控制

庄淑君 姚旭东

(洛阳理工学院电气工程与自动化系,河南洛阳 471023)

基于人机界面触摸屏(HMI)与可编程序控制器(PLC),配套相应的组态软件,通过传感与通信技术,完成填表式参数设定、操作平台及实时信息监控等界面设计,从而实现感应淬火装备对工件感应热处理的通用性与自动化。

通用感应淬火 HMI 填表式参数设定 PLC 组态软件

在汽车、工程机械、机床行业的感应热处理中,需对动力输出从动轴、半轴、凸轮轴等各种轴类零件,以及齿轮类、环类、平面类等关键零部件进行表面淬火,以改善和提高零件性能。通用感应淬火装备的通用性与自动化控制,对于节省成本,提高感应淬火效率和质量具有非常关键的作用。

触摸屏是连接人和机器的人机界面(Human Machine Interface简称HMI)。通过相应组态软件设计,可对工件感应淬火参数进行现场实时填表式设置,实现工件感应淬火的通用性。应用HMI替代传统控制面板、键盘及显示器,可对感应淬火装备实现智能化可视操作及实时、历史信息监控,从而实现系统操作控制的自动化。

1 通用感应淬火装备控制系统组成设计

利用触摸屏HMI,结合可编程序控制器PLC(Programmable Logic Controller),配套相应组态软件设计,通过传感与通信,可实现参数现场填表式设定,实时曲线、动画与历史数据再现,将操作显示集为一体,从而实现工业控制自动化。其组成框图如图1所示。

在控制系统中,触摸屏HMI与PLC构成系统的上位机与下位机。通过HMI填表式参数设定,将运行参数写入PLC的存储区域进行运算处理。PLC对现场数据的实时采集与处理,以“变量”方式实现运算处理单元与机械设备或过程之间的通信,并根据需要精确地把机械设备动作或过程参数映射在运算处理单元上,完成对整个系统自动控制。

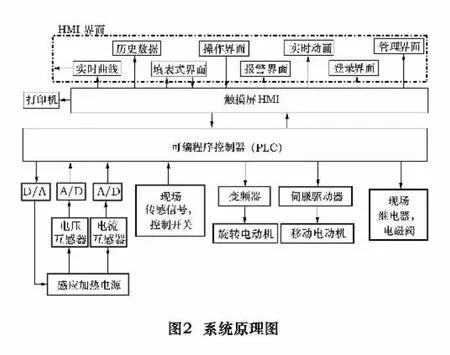

应用HMI技术的通用感应淬火自动控制系统主要由可编程序控制器,HMI触摸屏、配套的组态软件、以及相应的传感器、通信接口等组成。其系统原理图如图2所示。

触摸屏(HMI)承担感应淬火工艺流程监控、即时填表式参数输入、实时淬火数据及状态显示、生产管理、发布生产操作命令、资料存储、打印等作用。PLC的功能是采集现场信息,通过通信及时向HMI传送各类实时感应淬火状态和数据,并通过HMI以直观形象的曲线和动画形式实现实时显示,并根据程序运行结果,通过HMI触摸屏发布指令控制设备操作,实现感应淬火装备的通用性与自动化。

组态软件设计形成不同功能的HMI界面。通过HMI对需要调试的10余个工艺参数(电压、电流、加热功率、加热时间、扫描速度、旋转速度等)进行即时填表式触摸设定。通过PLC现场采集电流、电压进行能量分析计算,对功率密度、温度等实施现场组态监控,实现感应加热和冷却过程温度梯度的优化控制及能量监控,更好地解决各类工件感应淬火中淬硬层不连续的问题。缩短特殊工件工艺调试周期,并保证批量工件淬火质量的一致性。

2 通用感应淬火装备控制系统软件设计

根据通用感应淬火自动控制的要求,选用性价比较高的HMI(触摸屏)、PLC及相应组态软件。通过调用组态元器件、启用配方及运用宏指令功能,设计感应淬火通用性、自动化的HMI界面。结合PLC软件程序设计,完成通用感应淬火的自动控制。

2.1 即时填表式参数设定实现系统的通用

启动配方、调用组态按钮及数值输入,设计工艺管理即时填表式参数设定界面,实现系统的通用,如图3所示。

将触摸屏一部分内存划分为若干个等量存储空间区域,每个区域形成相应的独立配方,一个配方对应于一个工件,所有的工件具有唯一对应的编号。每一配方由二维表格构成,根据工件感应淬火工艺要求设定11个参数,构成表格的列;根据零件感应淬火不同工艺区段的个数,形成表格的行。在HMI界面上,输入需感应淬火的工件编号,对应其相应配方,可触摸实现现场即时填表式参数设定和修改。执行过程中直接触摸设置的“下载”、“上载”键即可实现HMI-PLC,或PLC-HMI的工艺参数数据传输或存储。因此在同一个工件上,可自动实现同时淬火、连续扫描淬火、分段同时淬火、分段连续扫描淬火的工艺。最多可构成千余种工件的淬火工艺存储,方便随时选择。

利用填表式界面可对各种工件工艺参数进行触摸填表设置,操作简单方便。尤其在通用感应淬火工艺研究实验中,可以根据参数变化趋势及监控信息不断即时修改上百个工艺参数,在最短工艺研究周期获得最优化工艺参数,降低工艺试验成本,并提高感应淬火质量的一致性。

2.2 控制与监测实现系统的自动化

2.2.1 系统的控制管理

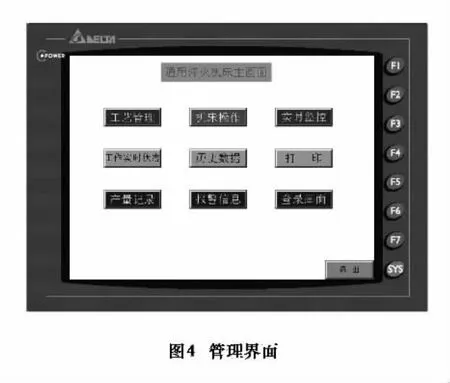

通过换画面组态设计,设定9个切换画面按钮对照相应的管理画面。实现可以根据需要在屏幕上直接触摸,选择感应淬火生产过程所需的各种控制、监测操作。构成通用感应淬火装备整个控制系统的操作管理。其界面如图4所示。

2.2.2 实现直观、便捷的机床操作

通过系列组态按钮及状态信息显示设计,分配相应的PLC地址。在HMI上通过触摸操作按钮,形成相应信息传输给PLC,完成设备相关操作,并显示相应工作状态信息,从而替代传统的按钮开关面板操作。其界面如图5所示。

在“工件编号”中输入被加工的工件号,并选择工作方式为自动循环或半自动循环,按“启动按钮”,系统将自动下载所选工件(已编制存储的)淬火工艺参数到PLC中,PLC按当前段设定的工艺参数控制淬火装备对工件自动进行感应淬火并显示当前工作状态。需要时也可选择手动方式进行调整操作。

2.2.3 实时信息、历史数据再现

使用组态曲线、数值输入输出,采用相应传感器监测现场信息,通过PLC与HMI的通信,运用HMI组态宏指令实时运算、分析处理,设计各监测曲线界面。实现通用感应淬火关键信息实时及历史显示,方便监测,提供控制依据,提升通用感应淬火设备作业过程的可追溯性,形成感应淬火的自动控制。

如动力输出从动轴轴径变化大(约30 mm),感应淬火时,转换段的均匀连续淬硬是感应淬火自动控制的技术关键。工艺参数设定后,需要通过实时监控功率密度等参数的分布及趋势及时调整工艺参数,以提高淬火效率,控制成本,保证和提高淬火质量。

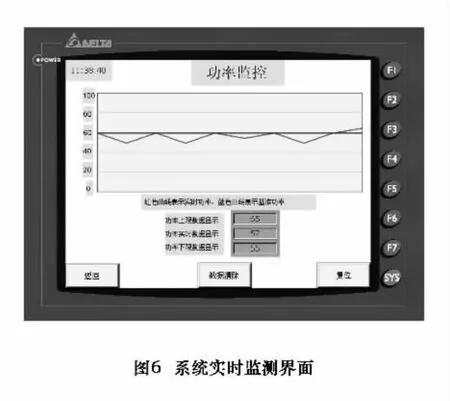

图6为通用感应淬火过程功率监控应用于动力输出从动轴的实例。通过理论计算设定基准功率,在功率监控过程中,根据实际功率相对于基准功率的分布状况,对工件各段上工艺参数的设定进行及时分析、控制,从而提供满足工件淬硬质量要求所需的能量。

设计工作实时动画、故障报警、打印等界面,进一步完善通用感应淬火自动控制。

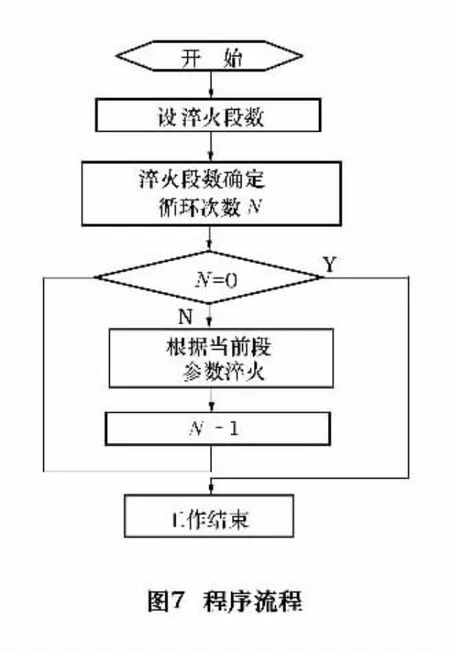

2.3 PLC控制程序设计

对于各种工件实现通用感应淬火,其不同淬火区段根据当前段工艺参数要求,采用循环执行同一段PLC程序的方法,实现感应淬火工艺的自动控制。各淬火区段的工艺要求虽各有不同,但每段共享工艺参数的个数相同,在工艺参数设定时进行相应处理。如对于不同区段的同时淬火,只是将相应各区段的移动距离、移动速度设定为0即可实现。因此只需自动循环同一段PLC程序,就可自动实现不同区段的连续扫描淬火、同时淬火、分段连续扫描淬火、分段同时淬火等多种工艺过程,大大简化了感应淬火通用、自动控制的PLC程序编制。其程序流程如图7所示。

3 结语

利用HMI技术实现通用感应淬火自动控制,集控制、操作、显示为一体,实现各种工件感应淬火的自动化和通用性,提高感应淬火效率和质量。通过对大变径轴类零件感应淬火的工艺试验应用,解决了其硬化层不连续的难题。并以最短的工艺研究周期,获得了最优的工艺参数。相应课题《大变径轴类零件感应淬火新工艺中控制技术的研究》2009年底通过河南省科技厅鉴定为国内领先水平。在实际生产中,此控制系统具备将每个工艺流程参数与已检验合格的标准样件做比对,超差就报警。同时对设备状况实时报警监控,避免超差产品的流出,尤其适合于在大批量工件感应热处理生产中的推广应用。

[1]魏克新.自动控制综合应用技术[M].北京:机械工业出版社,2007:207 -245.

[2]严盈富.触摸屏与PLC入门[M].北京:人民邮电出版社,2006.

[3]台达公司.DOP系列人机界面应用技术手册[Z].台北:台达公司,2007.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

The Adoption of HMI to Achieve Automatic Control for All-purpose Induction Hardening

ZHUANG Shujun,YAO Xudong

(Department of Electrical Engineering and Automation,Luoyang Institute of Science and Technology,Luoyang 471023,CHN)

庄淑君,1962年生,女,副教授、主要从事自动控制教学与研究,发表文章10余篇。

p

2010-03-29)

10731