变速箱上盖拨叉孔钻扩铰三工位组合机床设计

李月琴 任新梅 弓 申

(①郑州轻工业学院,河南郑州 450002,②河南机电学校,河南 郑州 450002,③郑州拖拉机厂,河南郑州 450053)

变速箱上盖拨叉孔钻扩铰三工位组合机床设计

李月琴①任新梅②弓 申③

(①郑州轻工业学院,河南郑州 450002,②河南机电学校,河南 郑州 450002,③郑州拖拉机厂,河南郑州 450053)

针对变速箱上盖拨叉孔直径小、孔深尺寸大、不连续且精度要求高,孔端无加工平面定位易折断钻头、精度难以保证等问题进行加工工艺分析,设计了工序比较集中的三工位钻扩铰组合机床,利用一套夹具装置对工件实行一次快速定位夹紧,避免了工件的重复定位误差;采用整体移动式导向模板,解决了细长刀杆刚度不足问题和精度不同的钻铰刀具的定位和导向问题;该机床实现了工件快速装卸,可靠定位夹紧,自动完成三个工位的工作循环,劳动强度低,生产效率高,为断续的拨叉深孔加工提供了技术保证。

小直径断续深孔 组合机床 钻扩铰加工 夹具

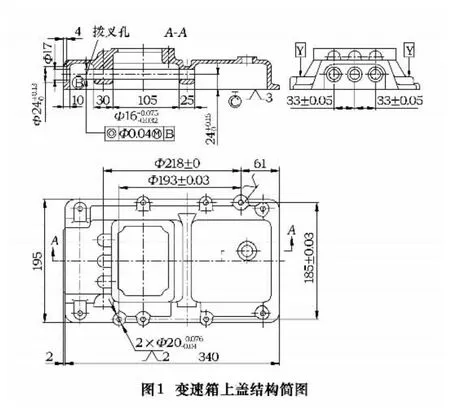

拖拉机变速箱组件是整机中最重要的部件之一,机器的换档、变速常常通过拨叉组件更换变速箱中多联齿轮的位置来实现。根据变速箱空间位置和结构的不同,拨叉组件可能设计在箱体上,也可能设计在变速箱上盖上。当拨叉组件设计在上盖上且拨叉孔为不连续的深孔时,由于盖类零件厚度较薄,空间位置有限,拨叉孔径小、间距近、精度高,加之断续深孔结构,使拨叉孔成为加工中的关键。图1为郑州拖拉机厂180轮式拖拉机的变速箱上盖结构简图,平行的3个拨叉孔均为断续孔,孔径为φ16 mm,深208 mm。如果采用通用立式钻床加工,加工工艺复杂,加工困难,效率低,断续深孔的同轴精度不易保证,且腔内拨叉孔端面不加工,钻头无引导平面,易折断钻头。本文采用钻扩铰组合机床加工则很好的解决了这一问题。

1 拨叉孔精度要求及工艺分析

1.1 精度要求

图1所示的变速箱上盖材料为HT200,材料硬度187~255 HBS,其左端面上设计有3个与基面C平行的拨叉孔,每个孔均为三段不连续的同轴孔:左端φ17 mm阶梯孔是为了加工位于腔内的拨叉孔而设计的工艺孔;φ24+0.130mm止口是为了加盖板而设计的定位孔,其表面粗糙度为Ra12.5 μm,精度要求不高;位于上盖腔内与φ17 mm同轴的两段断续孔用于安装拨叉轴,精度要求比较高,孔径尺寸精度为φ16+0.075-0.032mm,同轴度要求为φ0.04 mm,孔轴线到基准面C的尺寸精度为2mm,孔的表面粗糙度为 Ra3.2 μm,两段断续孔间距105 mm,孔深总计208 mm,长径比为13,属于深孔。平行的三个孔孔距精度为33±0.05 mm,要求也较高。

1.2 工艺分析

为保证拨叉孔的加工精度,前道工序已在基面C上加工好两定位销孔φ20+0.076-0.040mm,故采用一面两销定位,限制六个自由度,实现工件的完全定位。由于工件在设计上只有一端有工艺孔,受结构限制,只能采用单向钻扩铰孔工艺。由于孔较深且不连续,两段孔的左侧端面为毛面,对钻头的定位性差,钻头在两处毛面位置都容易被引偏,因而两段孔的同轴度以及其轴线到基面C的尺寸精度都不易保证,同时易折断钻头。

2 机床配置及工艺关键

2.1 机床配置

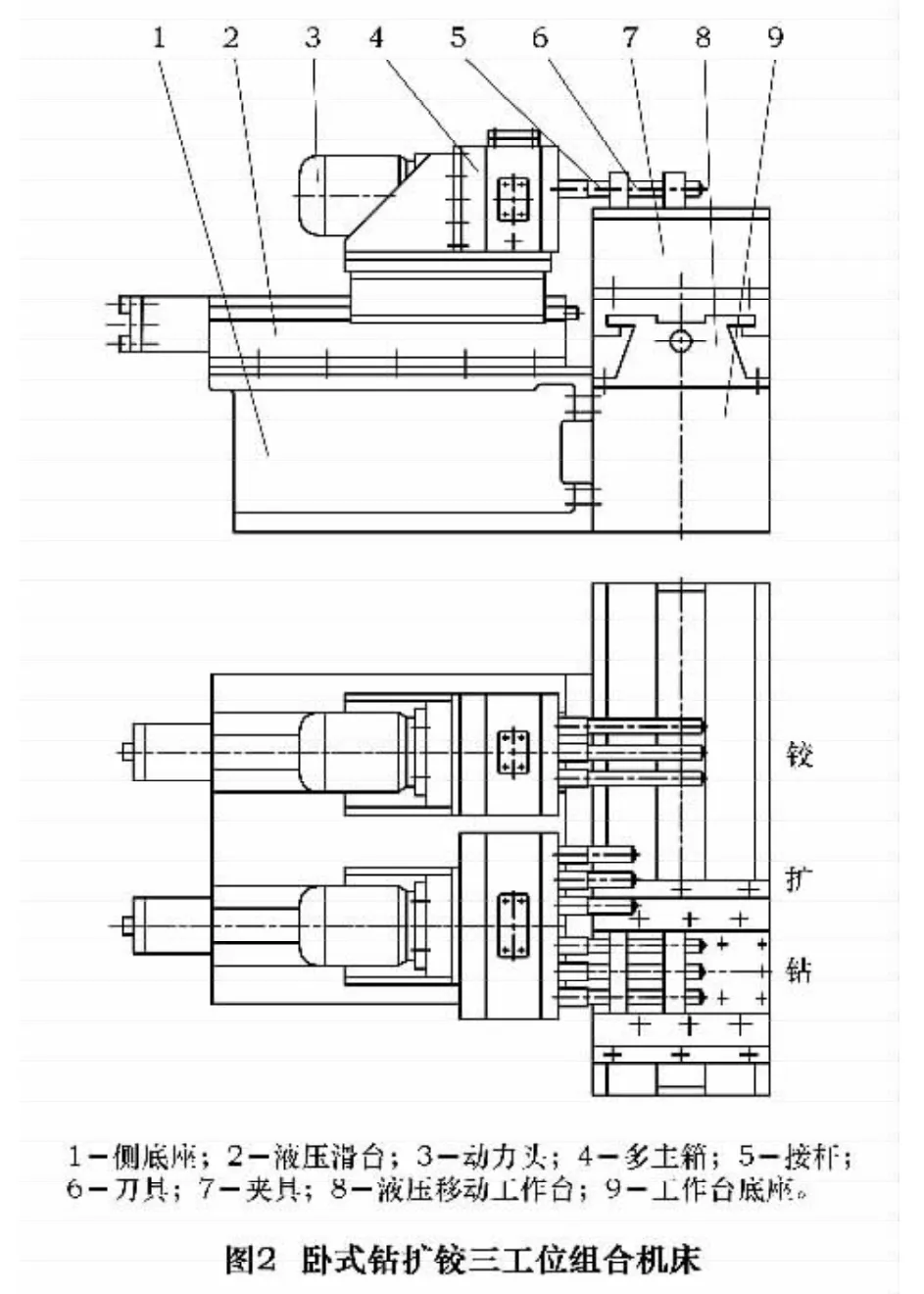

组合机床的配置形式受到被加工零件的结构形式、加工要求、安装形式、导向精度及生产率等多种因素的影响,考虑零件的拨叉孔为断续的不通孔,工艺上又有较高的同轴度及尺寸精度要求,机床不受生产节拍限制,同时考虑经济性和加工效率等要求,机床采用卧式三工位单侧加工配置方案,如图2所示。三个工位配置三组刀具,分别完成拨叉孔的钻、扩、铰加工。为了减少机床配置成本,并考虑动力在单工位加工时没有额外增加,扩孔加工行程较短(孔深10 mm)等,所以设计时采用第Ⅰ工位和第Ⅱ工位共用一套动力部件,第Ⅰ工位配置一组加长钻头,完成拨叉底孔钻削,第Ⅱ工位配置一组复合扩孔钻,完成工件左侧工艺孔φ17 mm和止口φ24+0.130mm的最终加工,第Ⅲ工位配置一组精绞刀,完成拨叉孔φ16+0.075-0.032mm的最终加工。配合三组刀具加工,配置卧式两导轨液压精密滑台一个,液压精密移动工作台一个,钻扩铰液压夹具一套,PLC控制变频调速电动机两台,单独液压站及液压控制系统一套。

2.2 工艺关键

本组合机床在整体配置方案上虽然已充分考虑被加工零件的结构和工艺特点,采用较分散的多工步工序来保证孔的精度,但由于被加工零件孔径小、孔深尺寸大,单侧加工所用刀具细长,在加工过程中还是存在诸多工艺关键问题,主要有:

(1)定位问题

包括工件在夹具上的定位和工件相对于各工位刀杆轴线的定位。夹具在移动工作台上安装调整后,其在每一工位相对于机床动力头主轴的位置是固定的,而工件在夹具上安装后相对于机床刀杆轴线的位置,取决于其相对于夹具体的位置,所以,工件在夹具中的定位精度,直接影响着工件的加工精度。

(2)细长刀杆刚性不足问题

考虑到刀具的刚性,虽然组合机床的I和Ⅲ工位所配置的麻花钻和绞刀与机床主轴的连接是刚性连接,但因其长度超过了210 mm,细长刀杆刚性不足所引起的轴线摆动问题显得尤为突出,它会引起工件孔位的严重偏移和孔轴线与基面的尺寸精度超差,该工序的断续长孔,会使问题更为严重。拨叉孔端面的非加工面,更不利于钻头定位,甚至折断钻头。

(3)导向问题

钻削加工和铰削加工所用刀具均为定尺寸刀具,工件的尺寸精度一方面取决于刀具的制造精度、刀具的刚性,另一方面取决于导向套的导向精度。表面粗糙度取决于刀具的刚性、刀具的几何参数及合理的切削用量。同轴度取决于导向套与支承的刚性。为使被加工要素达到不同的尺寸精度、位置精度和表面粗糙度,常采用不同的导向精度,即钻铰孔所用导向装置的精度不同。而为了有效解决工件重复定位误差问题,本机床整体方案配置中已采用了三个工位共用一套夹具方案,由此带来的在一套夹具中实现不同工步的不同导向精度问题,是解决加工精度的又一个工艺关键问题。

3 夹具方案及工作循环

3.1 夹具方案

考虑解决上述定位问题、刀杆刚性不足问题和导向问题等,夹具结构方案如图3所示。工件在夹具上采用一面两销定位一次装夹后完成三个工位的加工。由于工件相对于夹具体位置在整个工序中固定,只要调整好夹具相对于机床的位置,工件相对于机床的位置即被确定,避免了使用多套夹具时工件重复定位带来的加工误差,解决了定位问题。夹具中,两定位销和压紧机构联动。液压油缸13的活塞杆向下推动推板16,带动杠杆17向下转动,迫使定位销14上移进行工件定位的同时,带动拉杆10压紧工件,勾形压板7的压紧行程等于定位销14的定位行程,且压紧时定位销的阶梯端面位于垫板顶面下方,以防干涉。当液压油缸13的活塞杆反向移动时,定位销14下移到垫板顶面以下,以方便工件装卸。同时,勾形压板7松开。

考虑到第Ⅰ、Ⅲ工位钻铰刀杆细长,加工过程中刚性不足不易定位,且易引偏孔向,所以,在设计夹具时,Ⅰ、Ⅲ工位设置导向模架,但受到工件结构的限制,只在工件左侧和拨叉孔间断处两个位置设置了导向模板,以增加刀杆刚性和提高定位、引导的准确性。因为工件在整个加工过程中共用一套夹具,钻孔、铰孔所用导套精度不同,所以,必须在I、Ⅲ两个工位设置两套导向装置,这就带来了导向设计的困难。为此,将导向模架4设计成可移动式。导向模架4在液压油缸12的带动下工作时有三个位置,原始位置——导向模架顶面缩回到夹具垫板6顶面以下,使工件能够顺利装卸;钻孔位置S1——导向模架4由液压油缸12的活塞杆推到其上部三个钻套孔轴线与刀具轴线对齐,位置精度由侧面的定位钢球1和与其配合的球形凹坑的精度以及球形凹坑与导向套轴线之间的尺寸精度确定。定位钢球从左端装入,调整紧定螺钉,可以调整钢球1压紧导向模架4的压力,导向模架4到位后定位钢球1触动液压控制器,使与导向模架4相连的液压油缸12泄压而使导向模架4锁定在钻孔位置S1;铰孔位置S2——导向模架4由液压油缸12的活塞杆推到其下部三个铰套孔轴线与刀具轴线对齐,位置精度仍由侧面的定位钢球1确定。考虑到第Ⅱ工位的扩孔精度要求不高,刀杆短,刚性较好,无需定位和导向。

加工时除了钻铰套位置精确定位外,拨叉孔的尺寸精度还受到导向装置精度的影响,为了使导向更加精确,采用了固定导套,其与钻模架为紧配合,以消除导套与模板之间的间隙;导套长度取值也比一般钻铰孔时导向长度稍长一些。铰孔加工决定了拨叉孔的最终精度,所以,选择绞刀与铰套3之间的配合时,以既要有效地提高导向精度,又不影响刀杆和导套之间的相对运动为原则,选择了较紧的间隙配合,并在导套和刀杆之间加润滑剂,以保证导向顺畅。为了提高导套的耐磨性,导套材料选择锡青铜。考虑到夹具移动工位时,刀具须脱开导套的特点,刀具部分设计有托架,以提高刀具对导向孔的准入性。

3.2 工作循环

机床自动工作循环如图4所示,工件在夹具上初定位后,定位销14和钩形压板7在液压油缸13的驱动下联动,实现工件先定位后夹紧→导向模架4移动到钻孔位置S1(到位后油缸泄压)→I滑台开始第一次工作循环:快进(冷却供、主轴转)→工进(死挡块停留)→快退至原位(主轴停)→导向模架4退回原始位置→液压移动工作台开始工作循环:快进→缓进至Ⅱ工位(行程开关停留),I滑台进行第二次工作循环:快进(冷却供、主轴转)→工进(死挡块停留)→快退至原位(主轴停、冷却停)→导向模架4移动到铰孔位置S2(到位后油缸泄压)→液压移动工作台8进行第二次工作循环:快进→缓进至Ⅲ工位(行程开关停留),Ⅱ滑台开始工作循环:快进(冷却供、主轴转)→工进(死挡块停留)→工退→快退至原位(主轴停、冷却停)→导向模架4退回到原始位置→夹紧油缸13松开,定位销14退出,卸下工件,液压移动工作台快退→缓退至I工位(行程开关停留),工作循环结束。

4 结语

该组合机床实现了精度要求较高的拨叉孔的自动加工,不仅降低了工人的劳动强度、保证了加工质量,而且大大提高了生产效率,有效地解决了高精度断续深孔加工难、效率低等问题,具有良好的经济效益和应用价值。

[1]大连组合机床研究所.组合机床设计(第二版)[M].北京:机械工业出版社,1985.

[2]丛风廷,迟建山.组合机床设计(第二版)[M].上海:上海科学技术出版社,1993.

[3]刘玉梅,潘为祥.4110柴油机机体主油道加工组合机床设计[J].机械设计与制造,2008(9):18 -19.

[4]刘涛,刘伟.变速箱壳体销孔加工组合机床设计[J].组合机床与自动化加工技术,2001(7):24 -25.

[5]张建伍.摩托车缸体销孔精铰组合机床[J].组合机床与自动化加工技术,2001(10):44 -46.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

The Design of Drilling-Extending-Hinging Three-Station Modular Machine Tool for Shifting Fork Hole in Gearbox Top Cover

LI Yueqin①,REN Xinmei②,GONG Shen③

(①Zhengzhou Institute of Light Industry,Zhengzhou 450002,CHN;②Henan Mechanical Electrical Secondary School,Zhengzhou 450002,CHN;③The Factory of Zhengzhou Tractor,Zhengzhou 450053,CHN)

This paper provided a design of a three-station modular machine tool(drilling-extending-hinging),based on the analysis of the processing shifting fork hole in gearbox top cover problems,including too small diameter of the hole,too large of the hole depth,discontinuous processing,no plane surface for processing in the end of the hole so that the drill would be easy to be broken,hard to keep the precision,etc.The new design applied a set of fixture to clamp the workpiece rapidly at one time to avoid the re-position error.It adopted an integrated moving orientation model to solve the problem of inadequate stiffness of the slim arbor and the position and orientation for the drilling and hinging cutting tools with different precision.The machine tool could make the workpiece assembled rapidly while positioned reliably.It could make the drilling,extending,hinging,three stations rotate automatically so as to ease the labor intensity and improve productivity.It can provide a solid technology foundation for the intermittent intensive processing of the shifting fork hole.

Discontinuous Small Deep Hole;Modular Machine Tool;Drilling-Extending-Hinging Process;Fixture

TH12

李月琴,女,1957年生,教授,主要从事机械设计制造和CAD/CAM的教学和科研工作。

(编辑 蔡云生) (收修改稿日期:2010-01-25)

10722