石油和天然气生物脱硫技术分析和展望

易成高,于寒颖,赵 欢,白建辉

(1.中国石油大学(北京)城市油气输配技术北京市重点实验室,北京102249;

2.中国石油勘探开发研究院,北京100083;3.大庆石油学院石油工程学院,黑龙江大庆163318)

石油和天然气生物脱硫技术分析和展望

易成高1,2,于寒颖3,赵 欢3,白建辉2

(1.中国石油大学(北京)城市油气输配技术北京市重点实验室,北京102249;

2.中国石油勘探开发研究院,北京100083;3.大庆石油学院石油工程学院,黑龙江大庆163318)

综述了石油和天然气生物脱硫工艺应用的最新进展,对石油和天然气生物脱硫的原理、使用的微生物种类和工艺设计进行了比较和分析,并展望了生物脱硫技术在石油和天然气工业可能的发展与应用。通过对比分析,阐述了石油、天然气和其他原料生物脱硫机理的不同和联系,以及各种工艺目前存在的问题和可能的解决方法。边远地区、低含硫油气藏的开采和微生物脱硫能力的提高及其工艺的改善,将促使生物除硫技术在石油和天然气开发中广泛应用。

石油;天然气;脱硫工艺;生物脱硫;红串红球菌;硫杆菌

石油和天然气中含有的硫化物是在油气开采、储运和加工过程导致设备和管道腐蚀的主要原因。含硫石油和天然气燃烧时排放SO2污染环境,作为化工原料时还会引起催化剂中毒,降低产品收率和质量。因此,脱硫是石油和天然气油气集输过程和石化产品加工的重要工序。在石油和天然气的各种脱硫方法中,生物脱硫技术具有经济、环保等优点,近年来在国内外相关研究与应用均展现出快速增长的势头。

生物脱硫最初是用于煤炭脱硫及废水处理,后来发展到气体和石油脱硫。1984年,天然气生物脱硫技术B io-SR开始工业化应用。其他的天然气生物脱硫工艺有Shell-Paques和B IOD ESULF,以固定化细胞为活性组分的其他工艺仍在继续发展[1,2]。石油生物脱硫技术被认为是21世纪降低石油产品硫含量的有效途径。

本文依据石油和天然气生物脱硫技术的发展现状和趋势,介绍了油气生物脱硫工艺应用的进展和经验,对不同工艺的原理、采用的菌种和工艺流程进行了分析。

1 石油生物脱硫技术

在石油中含有的各种硫化物中,加氢脱硫难以除去的是噻吩类硫化物,如二苯并噻吩(DBT)[3]。随着国际环境保护法规对石油产品含硫量的限制日趋严格,脱除石油中的硫化物势在必行。石油生物脱硫技术是在温和的条件下,利用适宜的微生物或酶催化脱硫反应,将非水溶性有机硫转化为水溶性化合物进而脱除,同时将相应在烃类化合物保留下来。

对石油生物脱硫技术的研究大多是以DB T为模型化合物进行菌种的筛选。文献[4]报道,1988年美国气体技术研究院分离了能够选择性降解DBT的菌种红串红球菌Rhodococcus erythropolis IGTS8,从而使石油生物脱硫技术工业化应用成为可能。该菌通过4S途径将DB T降解成2-羟基联苯和亚硫酸盐,由于通过断裂C—S键脱硫,不损失燃料的热值。目前已鉴定的能够有效降解含硫杂环化合物的微生物还可能以Kodam a途径脱硫,如Rhizobium meliloti O range1等,该类菌将DB T的一个苯环破坏,C—S键依然保存,含硫部分转化为水溶性有机物3-羟基-2-甲酰基-苯并噻吩转移到水相,降低了燃料的热值[5]。

目前,已经开发的石油生物脱硫工艺有与加氢脱硫串联的生物脱硫工艺、代替加氢脱硫的生物脱硫工艺、去除高含硫裂化原料中硫的生物脱硫工艺三大类。生物脱硫反应器包括搅拌式反应器、乳化液相接触器和气升式反应器等[6]。在石油及其产品的脱硫技术中,柴油生物脱硫技术发展的最快,石油、煤油和汽油生物脱硫技术还处于实验室研究阶段。

文献[7]报道,Energy B iosystem s Company (EBC)是专业从事生物脱硫技术开发的美国公司,主要对柴油进行脱硫。采用的菌种为Rhodococcus erythropolis IGTS8,该菌能够在油水体积比为9∶1的混合物中起催化作用。在中试中,通过分批培养获得的细菌干重最大质量浓度为92kg/m3。脱硫过程中使用的细菌再循环和再生技术是:利用水力旋流油水分离器将细菌与反应产物分离,并循环细菌;通过充气和补充营养物再生细菌,以较高的细菌浓度再回注到脱硫反应器中。为了节约能源, EBC使用了气升式反应器,实验结果表明气升式反应器发酵的细菌悬液比固定化细菌能更有效地脱硫。采用的菌株是不表达D szB酶,石油中有机硫代谢产生的氧化硫化物可以回收为表面活性剂出售,以降低脱硫的成本。但经中试后,EBC开发的工艺最终没有成功产业化,关键原因是由于环境保护法规的改变和加氢脱硫技术优化后生物脱硫工艺不具有商业竞争力[8,9]。

菌种或酶的脱硫稳定性、特异性、反应速率、辅因子再生所需碳源、油水分离和产物回收是石油生物脱硫工艺应用的瓶颈。由于石油生物脱硫技术将降解目标锁定为噻吩类硫化物,因此它更适合作为加氢脱硫技术的补充工艺。降解DB T的微生物也可分解多种硫化物。文献[10]报道了戈登氏菌Gordina sp.CYKS1除了能脱除DBT外,还可以分解20种其他的有机硫化物,可使柴油中的硫质量分数由0.15%降到0.06%,对柴油和汽油中硫的脱除率分别为60%和15%。Rhodococcus erythropolis IGTS8和M ycobacterium phle GTIS10也能降解噻吩、苯并噻吩、DBT、烷基化DBT和二硫化物。然而,关于这些脱硫微生物作用对象的范围,不同的研究结果可能有所差异。石油生物脱硫用于进一步处理加氢脱硫产物更有可能成为未来的发展方向[11]。

尽管石油生物脱硫技术在工艺及配套设施等多方面存在问题,但是生物脱硫与加氢脱硫相比,在加工能力相同的情况下可以节省投资约50%,降低操作费用约20%[10]。在环境保护和能源短缺的大趋势下,石油生物脱硫工艺由于在温和的反应条件下运行、成本低、环境友好,因此是一种有发展潜力的脱硫技术。石油脱盐和脱水在60~100℃下进行,因此在工艺上,如果生物脱硫能够与石油脱盐和脱水过程同时进行,则生物脱硫技术将能够在石油工业中得到很好地应用[8]。

现有石油加工工艺还不能处理重油,导致重油难以被利用。生物加工独特的处理能力为重油生产加工提供了可能的途径。若能够构建耐盐嗜热的细菌,在重油脱盐脱水过程中进行生物除硫,使重油的黏度和硫含量降低,使其能够象轻质石油一样被进一步加工,则原有的生产设备仅需很小的改变,并能在很大程度上降低能耗和保护环境[8]。此外,嗜热细菌与嗜冷细菌不同,嗜冷细菌在低温下的生长速率比嗜温细菌在常温下的生长速率低,而嗜热细菌在高温环境下的生长速率较嗜温细菌在常温下的生长速率高。高温也有助于传质过程的顺利进行。因此,嗜热细菌的分离不仅将解决石油加工工艺不能处理重油的问题,还可能提高脱硫效率。

目前,关于石油生物脱硫国内外的研究主要集中在新菌种开发、生物催化剂制备及性能改善、脱硫代谢途径与机理研究、传质过程研究、脱硫工艺研究、脱硫生物反应器设计以及生物脱硫衍生产品的开发和利用等多个方面[10]。我国对原油及其产品生物脱硫的研究主要为菌种筛选及其脱硫效率的测定。李玉光等[12]筛选了能以煤油中的硫醇为惟一硫源的微生物,检测结果显示单一菌种能将煤油中的部分有机硫转化成水溶性硫除去,最高脱硫率为15.4%。马挺等[13]筛选了可专一断裂C—S键的红球菌Rhodococcus sp.DS-3,采用该菌处理柴油,0#柴油中烃类组分基本不变,有机硫脱除率为52.13%。李玉光等[14]报道,在油水体积比为1∶2时,采用混合菌种反应5d后可脱除正十六烷中大部分的有机硫。方新湘等[15]通过固定化细菌,证明了古地分枝杆菌M ycobacterium goodie X7B对于直馏汽油中硫的脱除率达69.1%以上,噻吩类衍生物的脱除率为36%。沈齐英等[16]报道了能够代谢有机硫的真核微生物烟曲霉,并研究了该菌对原油、高于350℃焦化馏分油、200~350℃FCC柴油、高于350℃FCC柴油、高于350℃FCC柴油加氢生成油、渣油加氢生成油、加氢精制柴油、常减压汽油、93#汽油、0#柴油的脱硫作用,该菌表现出良好的脱硫效果。对于嗜热微生物,在50℃下生长或具有脱硫活性的嗜热细菌已有报道[17],但是还未见能在60~100℃下脱硫的嗜热细菌被分离,也尚缺乏高温耐盐脱硫菌的研究报道。

2 天然气生物脱硫技术

迄今为止,天然气生物脱硫工艺获得工业应用的有两种:B io-SR和Shell-Paques工艺。B io-SR工艺由日本钢管公司京滨制作所开发,1984年工业化应用,主要用于工业废气(如炼油厂胺洗装置和克劳斯装置的排出气)除硫,使用氧化亚铁硫杆菌,在酸性条件下运行,已建两套装置[18,19]。Shell-Paques工艺由荷兰Paques公司与Shell公司联合开发,用于天然气和合成气脱硫,采用由各种硫杆菌组成的混合菌,在pH=8~9条件下运行。1994年,美国气体研究院与能源部联邦能源技术中心还开发了B IOD ESULF工艺,具有良好的应用前景。该工艺采用由至少4种细菌组成的SS-Ⅱ菌团,在无氧、pH=7.5~8的条件下运行[19]。在上述天然气生物脱硫工艺中,Shell-Paques工艺的工业装置数量较多,操作经验丰富[19,20]。

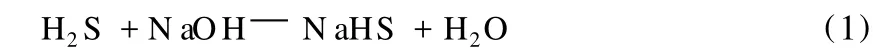

2007年,O’brien等[21]报道了用于处理高压天然气的Shell-Paques工艺的开发过程,以及NA TCO公司建设的两座Shell-Paques工艺装置(Teague和Eubank装置)的运行情况。Shell-Paques工艺主要由吸收塔、好氧生物反应器和硫分离装置组成。H2S遵循下列反应被吸收和解离:

富硫液流至好氧生物反应器,其中的硫化物被氧化:

在生物反应器的溶液中,有少量硫化物(质量分数小于5%)将进一步被氧化为硫酸盐:

通过控制进入反应器内的空气量,可抑制反应(3)而只发生反应(2)。

在Shell-Paques工艺开发前期,研究人员首先证明了硫杆菌Thiobacillus能在加压的条件下发挥活性;在设计条件下,净化气中的H2S平均质量分数达到1×10-6;循环液缓冲能力足够大,碱液吸收H2S不受CO2含量影响;消泡剂能够有效控制发泡;在闪蒸罐和泵体内采用一些改进措施,能够防止堵塞;应用内部加敷层的材料能够防止腐蚀,在循环管入口和管线接口处的易腐蚀零部件可采用不锈钢或不锈钢镀层制造。

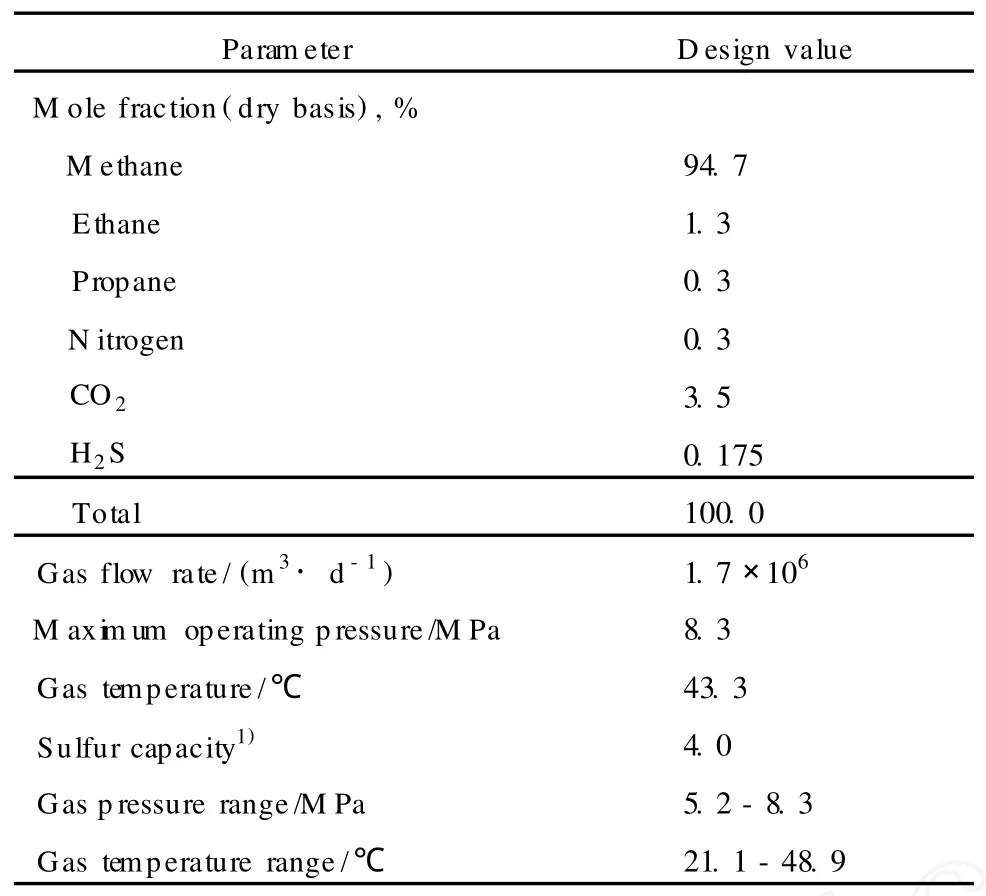

NA TCO公司建设的Teague和Eubank装置的设计参数相同(见表1)[21]。这两套装置都是用于处理XTO能源公司德克萨斯州东部中小规模气田的高压天然气,在7.6 M Pa下,处理天然气的能力为1.7×106m3/d,从天然气中每天除去的硫的质量为4.064 2 t。装置建设时,设备材质主要应用碳钢,与溶液接触部分或者为不锈钢、镀层碳钢、塑料,或者为纤维玻璃;注入气冷却器和分离器为耐酸碳钢。高压部分设计压力为9.9 M Pa。为了使装置具有更好的操作灵活性,建成两座吸收塔,高22.9 m,重约45 360 kg。细菌由Paques生物气处理单元提供。2005年初Teague装置首先投入运行。

Teague装置运行初期曾出现了过载、发泡、生产量不足和腐蚀等问题。为此,研究人员分别对循环液内的硫浓度、硫颗粒粒径分布、高压泵密封用的合成油、气体组分(烃露点分析)、井下运转情况及所用的材料、上游的化学清洗和腐蚀抑制、注入气分离器和聚结过滤器运转、补料的水质、气体温度控制、吸收塔内部等项目进行了检查。

表1 Teague和Eubank装置的设计参数Table1 Design parameters of Teague and Eubank facility

对化学因子分析的结果表明,高压泵密封用的合成油进入了反应液导致发泡。对气体组分分析的结果表明,温度或压力略微下降可能导致冷凝液发泡;聚结过滤器下游的管输系统没有保温设施,温降时,尤其是夜间温降时可导致反应液发泡;在聚结过滤器下游的管输系统的限制部件,如流动控制阀和降低管线直径的切换阀产生的压降导致在吸收塔前的冷凝液发泡。采取的改进措施包括卸掉限制部件和在管输系统增加了保温措施。对上游操作系统分析的结果表明,清洗管道作业导致化学清洗液、腐蚀抑制剂和冷凝液被泵入脱硫装置,可能导致发泡。为了改善上游预处理设施,增加了高压泵和一些静态混合器;聚结过滤器滤芯由0.3μm更换为0.1μm;使压缩后冷却器最大程度地降低气体温度以改善聚结过滤器的有效率;注入气控制阀完全打开,以防止气体在进入吸收塔前节流。

对吸收塔内部运转情况分析结果表明,在高负荷条件下,床层中上部的集水区与再分布器塔盘是发泡的主要区域。因此,在2006年初卸掉了再分布器塔盘,并用填料代替,从而使气体处理能力提高、床层内压降降低,净化气中的H2S体积分数达到了4×10-6以下;将抑制发泡的喷嘴调节到朝向集水区,并对抑制发泡的喷嘴进行了改造,减少了发泡排液口过滤器上游安装一个高速气旋式分离器,在闪蒸气体出口增加一个聚结过滤器和高速气旋式分离器。对循环泵的分析结果表明,由于吸收塔内压力高度不均一,导致硫在泵内沉积。将泵底改造为倒锥形,使溶液在底部形成较高的流速,避免硫大量沉积。此外,在运行过程中连续加入用量尽量少的消泡剂控制发泡。

通过上述工艺改进,Teague装置的操作参数变为:气体平均流量为1.33×106m3/d,原料气中的H2S平均体积分数为7.02×10-4,净化气中的H2S平均体积分数为1×10-6,总硫负荷为1.25L TPD (L TPD为批内允许次品率)。操作成本与预期值相同[21]。

从Teague装置的改造过程可以看出,生物脱硫技术与化学法等脱硫技术相比,应用经验较少,在装置运行过程中出现了其他工艺所没有的特殊问题。由于采用有生命的细菌回收硫,虽然反应温度和pH温和,但是在负荷和反应速率上受到一定限制,装置处理能力除受吸收塔限制外还受好氧生物反应器影响,同时对原料气的预处理要求更严格原料气中的污染物不仅能导致吸收塔发泡,进入生物反应器后也可能影响细菌的生长代谢状态。当脱硫和硫磺回收在同一反应器中进行时,对细菌分解代谢的影响更需要认真考虑。

虽然湿法脱硫技术一直是处理中等规模气田高压天然气的主要技术[22],但是迄今为止脱硫的效果仍不能完全满足要求[23]。目前,Shell-Paques是惟一开发成功的中小型高压天然气脱硫工艺。该工艺具有脱硫率高、生物活性稳定、系统启动快、容易控制操作、反应条件温和、气压范围宽、运行成本低、无含硫化合物排放、不使用化学络合剂、无危险溢流的优点。而且,由细菌作用产生的硫磺产品与化学法回收的硫磺相比,具有亲水性,颗粒较细,作为硫素肥料效果更好[24]。

Shell-Paques工艺不但适用于高压天然气脱硫,在边远地区、小气量油气井开采上也具有应用价值。Lanning等[25]报道了Shell-Paques工艺在南伊利诺斯油田少量油田伴生气处理中起到了作用。通过在现场安装7个压气机和61.153km集气管线,总计2.83×104m3/d的天然气被集输到NA TCO公司设计建设的低压油田伴生气Shell-Paques处理装置。这套装置总投资为7~8百万美元,预计将在10年中生产158 980m3烃液和1.06× 1015J热值的净化天然气,分别减少CO2和SO2排放约500kt和12kt。国内关于天然气生物脱硫工艺的研究主要包括工艺参数优化和可行性分析等。

3 生物脱硫工艺比较

在自然界中,生物体的有机硫经厌氧脱硫作用、硫酸盐经厌氧异化性硫酸盐还原和元素硫经异化性硫还原形成H2S,H2S在细胞内厌氧或好氧氧化为元素硫或硫酸,植物和微生物通过同化性硫酸盐还原获得营养元素硫,从而形成硫素循环。

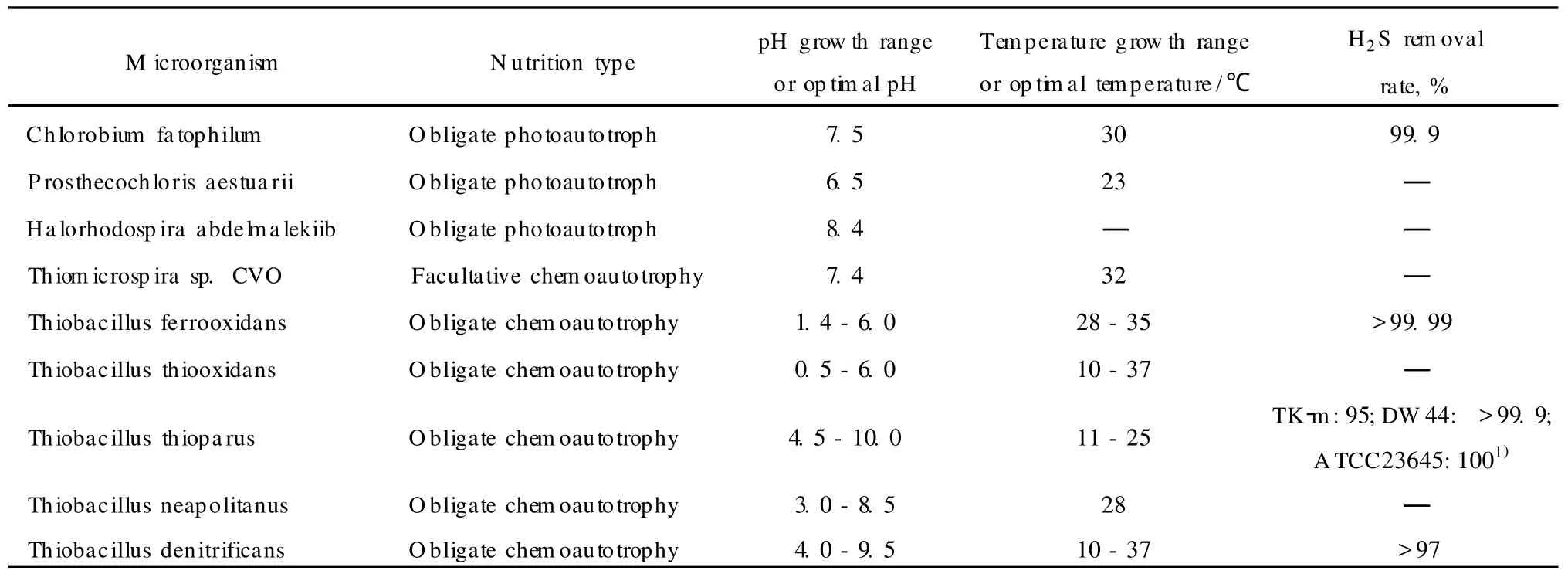

在硫素循环的各个环节都有相应的不同微生物参与。具有硫代谢能力的微生物形态和生理类型各异[26~28]。利用微生物代谢,人们已经研究了煤炭、废水、废气、天然气和石油等脱硫技术。

煤碳脱硫应用硫杆菌和/或DBT分解微生物[29,30]。含SO2的废气在脱硫过程中与酸气相比多了硫酸盐还原部分,即除应用硫杆菌外还采用硫酸盐还原菌[31,32]。含CS2的废气生物脱硫应用硫杆菌[33]。废水处理则包括了应用产甲烷菌、硫酸盐还原菌—反硝化菌—硝化菌—反硝化菌和化学法除重金属—硫酸盐还原菌产生S2-再沉淀重金属—硫杆菌等多种工艺[31,34,35]。

石油和天然气生物脱硫工艺原理和设计思想亦不相同。天然气中可能含有的硫化物有H2S、硫醇、硫醚、二硫化碳和硫化羰。天然气生物脱硫工艺处理的对象是H2S,使用硫杆菌。在B io-SR工艺中,原料在吸收塔中脱硫。天然气脱硫依赖于Fe3+和H2S之间发生的氧化还原反应。在该反应中,Fe3+被还原为Fe2+,H2S被氧化为S。吸收液固液分离、回收硫磺后被泵入生物氧化塔。在生物氧化塔内,氧化亚铁硫杆菌以氧为电子受体,将Fe2+重新氧化为Fe3+,并循环铁离子。在氧化亚铁硫杆菌细胞内,Fe2+氧化为Fe3+的反应涉及电子传递链组分Fe2+氧化还原酶、铁质兰素、至少一种细胞色素c和al型细胞色素氧化酶等。在Shell-Paques工艺中,NaOH与H2S在吸收塔内反应,生成NaHS。吸收液进入生物反应器。在生物反应器中,以脱氮硫杆菌为主的硫杆菌混合物以氧为电子受体将S2-氧化为S和NaOH,回收硫磺,并循环碱液。在B IOD ESUL F工艺中,原料气脱硫和硫磺回收均在吸收塔内完成硫杆菌混合物SS-Ⅱ在厌氧条件下,以CO2或为碳源,以或为氮源,以为电子受体将H2S、COS、CS2和硫醇氧化为S。

由上述可见,Shell-Paques工艺与B io-SR工艺除了溶液pH不同以外,用于吸收H2S的试剂和采用的菌种也不同。因此,脱硫速率和菌种活性的稳定性也有所不同(见表2)[18,36]。根据Shell-Paques工艺吸收塔的规模可以得知,在该工艺中,碱液吸收H2S的效率低,碱液循环量大。然而,由于在弱碱性条件下运行,降低了腐蚀。因为采用混合菌种,生物活性的稳定性也提高,但是硫磺回收效率可能降低。目前的Shell-Paques工艺在有氧条件下操作,当脱硫和硫回收在同一反应器中进行时,需要严格控制配氧比,否则有爆炸的可能。无氧的相应工艺正在开发中[19]。B IOD ESUL F工艺是在无氧条件下运行的,而且也应用混合菌种,还有待于完善后工业化[19]。

表2 自然界中一些能够氧化硫化物的微生物Table2 Several sulfide2oxidizing m icroorganisms in the nature

石油生物脱硫工艺脱除的硫化物主要是噻吩类化合物,采用DB T降解微生物。在已进行中试的柴油生物脱硫工艺中,应用的微生物是红串红球菌。该菌在气升式反应器中将非水溶性有机硫转化为水溶性化合物,产物进水力旋流油水分离器分离,细胞再生后回注入气升式反应器。红串红球菌为异养菌,通过4S途径降解DBT等噻吩类化合物和二硫化物。参与该代谢途径的酶依次是:DBT单加氧酶D szC、二苯并噻吩磺胺单加氧酶D szA、2-羟基联苯-2-亚硫酸盐脱亚磺酸酶D szB、NADH-FMN氧化还原酶D szD。D szA,D szB, D szC的编码基因dszA,dszB,dszC组成一个操纵子,位于质粒pSOX上。与采用自养菌的天然气等生物脱硫不同,石油生物脱硫工艺中使用的细菌需要以有机物作为碳源和能源。如果在脱硫体系中直接添加复杂的营养物质,将可能导致石油本源微生物繁殖,或造成原油和石油产品的腐败。因此,在石油生物脱硫工艺中需采用停止生长但是细胞内的酶仍然具有催化作用的休止细胞。在天然气生物脱硫工艺中,也需要再生细菌和给细菌补加营养物[21],只是它们需要的是无机物。

4 结语

目前导致石油生物脱硫工艺难以推广应用的最根本原因在于脱硫效果和脱硫速率无法与化学工艺比拟,生物脱硫工艺没有在石油工业中找到合适的发挥作用的位置。而随着国内外能源短缺,油气开发逐步向高风险、地质地理环境特殊的油气藏发展,生物技术的优势将变得更加明显。综合石油和天然气生物脱硫工艺发展现状,将低成本的生物技术与偏远、低开采量的新的油气藏开发相结合必定促进生物脱硫技术的进一步发展和应用。

石油生物脱硫技术未来的发展,一方面将集中在菌种改造上,即应用基因工程方法提高生物活性和改善脱硫效果,如采用分子进化、基因过量表达和基因调控等方法;另一方面,着眼于实际应用,将更加重视混合菌种的有效应用、耐盐嗜热微生物的筛选和重油脱硫以及配套技术的开发,如菌制剂、油水分离、产物回收、脱硫过程形成的表面活性剂的利用和反应器设计等。此外,如果能够筛选底物范围更广的微生物,预期将可能发展经济上更有优势的替代现有脱硫工艺的生物技术或完善现有的石油化工工艺。鉴于能够工业化的天然气生物脱硫工艺是借助于化学反应脱硫,而利用微生物循环溶液,因此,在生物制氢成功发展的基础之上将生物制氢与石油加氢工艺相结合可能会收到良好的经济和环保效果。关于原油生物脱硫曾提出过利用微生物还原有机硫产生H2S的想法,但是由于还原菌种脱硫率低,目前已经没有研究考虑应用该脱硫策略。

含硫油田有时也存在含H2S的伴生气,此类资源现在可以和气藏来源的天然气应用Shell-Paques工艺脱硫。随着该工艺经验的积累,有望在不久的将来在中小气藏和高压天然气脱硫方面广泛采用生物脱硫技术。

1 郑辉杰,陈洵,邸进申.固定床生物反应器中氧化亚铁硫杆菌氧化Fe2+的研究.石油化工,2008,37(6):628~632

2 李志章,徐晓军,张艮林.液相氧化脱除H2S过程中铁离子溶液的生物法再生.石油化工,2006,35(12):1 188~1 192

3 高红帅,李望良,邢建民.离子液体用于燃料油深度脱硫的研究进展.石油化工,2007,36(9):966~970

4 李海波,邢建民,熊小超等.红平红球菌LSSE8-1中辅因子再生系统的构建.过程工程学报,2008,8(4):784~788

5 史德青,赵金生,侯影飞等.石油生物催化脱硫菌Agrobacterium tumefaciens UP3的分离筛选.微生物学报,2004,44(2):248~250

6 王妙冬.搅拌式反应器中生物催化降解含硫杂环化合物:﹝学位论文﹞.杭州:浙江大学,2005

7 金花.生物技术在石油化工领域的应用.石油化工,2003,32 (5):443~447

8 O llivier B,M agotM.Petroleum M icrobiology.W ashington D C: ASM Press,2005.247~249

9 张志成,黄星亮,魏焕景.脱除噻吩类硫化物的N i基催化剂的研究进展.石油化工,2009,38(12):1 353~1 358

10 沈齐英,赵锁奇.石油产品生物脱硫技术现状.北京石油化工学院学报,2007,15(4):32~37

11 M ohebali G,BallA S.B iocatalytic Desulfurization(BDS)of Pet rodiesel Fuels.M icrobiology,2008,154(8):2 169~2 183

12 李玉光,刘平,杨效云.微生物菌脱除煤油中硫化合物的研究.上海环境科学,2004,23(2):50~53

13 马挺,王仁静,刘健等.柴油循环生物脱硫的实验研究.炼油技术与工程,2004,34(1):52~54

14 李玉光,张倩倩,马洁等.生物催化脱除柴油中有机硫的研究.首都师范大学学报(自然科学版),2005,26(3):48~52

15 方新湘,张有林,秦本记等.汽油微生物固定化细胞脱硫技术.化工进展,2007,26(1):51~55

16 沈齐英,赵锁奇,李进平.烟曲霉脱除油品中有机硫的实验研究.现代化工,2009,29(2):42~45

17 L i Fuli,Zhang Zhengzhi,Feng Jinhui,et al.B iodesulfurization of DBT in Tetradecane and Crude O il by a Facultative Thermophilic Bacterium M ycobacterium goodii X7B.J Biotechnol,2007,127 (2):222~228

18 陈晓.生物化学法脱除天然气中H2S的工艺及理论研究:﹝学位论文﹞.成都:四川大学,2006

19 涂彦.微生物脱硫技术在天然气净化中的应用.石油与天然气化工,2003,32(2):97~99

20 罗云峰,龙晓达.生物脱硫技术在西南油气田的应用前景探讨.石油与天然气化工,2006,35(3):198~203

21 O′brien M,W entworth C,Lanning A,et al.Shell2PaquesB io2 Desulfurization Process D irectly and Selectively Removes H2S from High Pressure Natural Gas2Start2up Report.In:57th Annual Laurance Reid Gas Conditioning Conference2007,Oklahoma: University of Oklahoma,2007.207~237

22 Hua Guoxiong,M cmanus D,W oollins J D.The Evolution, Chem istry and Applications of Homogeneous L iquid Redox Sulfur Recovery Techniques.Comments M od Chem,2001,22(5): 327~351

23 曹会博,李振虎,郝国均等.超重力络合铁法脱除石油伴生气中H2S的中试研究.石油化工,2009,38(9):971~974

24 Kleinjan W E,de KeizerA,Jansse A J H.B iologically Produced Sulfur.Top Curr Chem,2003,230:167~188

25 Lanning A,O’brien M,M irdadian D.Stranded No M ore2Turning Sour Casinghead Gas into Profits Using Shell2PaquesB io2Desul2 furization.In:58th Annual Laurance Reid Gas Conditioning Conference2008,Oklahoma:University of Oklahoma,2008. 351~360

26 沈齐英,赵锁奇,丁媛.生物脱硫催化剂的筛选.石油与天然气化工,2007,36(3):213~217

27 Folsom B R,Schieche D R,G razia P M D,et al.M icrobial Desulfurization of A lkylated D ibenzothiophenes from a Hydrodes ulfurized M iddle D istillate by Rhodococcus erythropolis I219.App Environ M icrobiol,1999,65(1):4 967~4 972

28 Sorokin D Y,van den Bosch P L F,Abbas B,et al.M icrobiolo gical Analysis of the Population of Extremely Haloalkaliphilic Sulfur2OxidizingBacteriaDom inatinginLab2ScaleSulfide Removing B ioreactors.ApplM icrobiolBiotechnol,2008,80(6): 965~975

29 王锐兰,王锐刚.煤的微生物脱硫技术.能源环境保护,2004, 18(1):13~16

30 Prayuenyong P.Coal B iodesulfurization Processes.Songklanaka rin J Sci Technol,2002,24(3):493~507

31 郝晓地,戴吉,魏丽.生物除硫理论与技术研究进展.生态环境,2006,15(4):844~853

32 Rao A G,Ravichandra P J,et al.M icrobial Conversion of Sulfu D ioxideinFlueGastoSulfide Using Bulk D rugIndustry W astewater as an O rganic Source by M ixed Cultures of Sulfate Reducing Bacteria.J Hazard M ater,2007,147(3):718~725

33 范立维,童志权.生物滴滤塔处理低浓度CS2废气的研究.化工进展,2005,24(3):291~294

34 姚传忠,张克强,季民等.排硫硫杆菌生物强化处理含硫废水.中国给水排水,2004,20(2):57~59

35 蒋永荣,胡明成.硫酸盐废水生物脱硫研究进展.环境科学与技术,2008,31(9):67~71

36 李万全.微生物培养液脱除天然气中硫化氢的实验研究:﹝学位论文﹞.成都:四川大学,2007

(编辑 李治泉)

Techn ique Analysis and Prospect of Biologic Desulphurization Process for Crude O il and Natural Gas

Yi Chenggao1,2,Yu Hanying3,Zhao Huan3,Bai J ianhui2

(1.Beijing Key Laboratory of U rban O il D istribution Technology,China University of Petroleum2Beijing, Beijing102249,China;2.Research Institute of Petroleum Exploration&Development,Beijing100083,China; 3.Department of Petroleum Engineering,Daqing Petroleum Institute,Daqing Heilngjiang163318,China.)

Recent advances in comm ercial biologic desulphurization process for productions of crude oil andnaturalgasw eresumm arized.Thebiologicaldesulphurizationprinciple,theused m icroorganism species and the process design for desulphurization of crude oil and natural gas w ere discussed.Existing problem s in various biocatalytic processes for desulfurizations of crude oil and natural gas w ere analyzed.B iological sulfur rem ovalw ill be utilized extensively in the exploitations of crude oil and natural gas because of the production in rem ote and low sulfur oil and gas reservoirs as w ell as the improvem ent of biologic desulfurization techniques.

crudeoil;naturalgas;desulphurizationprocess;biologicdesulphurization; Rhodococcus erythropolis;Thiobacillus

book=6,ebook=179

1000-8144(2010)06-0681-07

TQ033

A

2010-01-17;[修改稿日期]2010-03-22。

易成高(1966—),男,湖北省松滋市人,博士生,高级工程师,电话010-83597739,电邮yichenggao@cnpcint.com。