双效防磨技术在川西深井的应用

董波 杨健 蒋斌

(西南油气分公司工程监督中心,四川 德阳 618000)

双效防磨技术在川西深井的应用

董波 杨健 蒋斌

(西南油气分公司工程监督中心,四川 德阳 618000)

川西深井钻井中存在套管严重磨损的问题,给后续施工和气井安全生产带来了隐患。为了保护套管,分析了川西深井套管磨损的原因,制定了相应的防磨方案,由此形成了双效防磨技术,并在2口深井开展了现场应用。结果表明,该技术使用后能明显减少套管磨损率,降低摩阻,确保井筒承压能力达到施工要求,同时具有安全可靠、操作方便等特点,建议推广使用。

套管;磨损;双效防磨;川西

随着川西勘探开发逐渐向复杂地层、深井及超深井方向发展,套管磨损问题日渐突出。在近2年施工的11口井中,套损井占到7口。例如,X101井完井后实施清水压裂,施工压力67.6 MPa时,发现φ177.8 mm套管在井口段0~50 m破损、3 663 m处被挤变形,因套损事故损失时间约42 d,严重影响了工程施工进度和油气开发进程。如何做好钻井过程中的套管防磨减磨工作,是关系到油气井使用寿命和开发效果的重要因素之一,也是当前急需解决的技术难题。因此,开展了防磨技术研究。

1 套管磨损原因

1.1 井口不正或井眼轨迹复杂

由于井口“三点一线”不正或井眼存在全角变化率较大的井段,造成钻进中钻具磨损井口段和全角变化率较大井段的油层套管,致使磨损后的油层套管剩余强度不能满足完井试压、测试、储层改造及开采等施工要求[1]。

1.2 钻井周期长

钻具磨损套管的形式一般有2种:钻进过程中的旋转磨损与起下钻过程中的拉压磨损。深井钻井周期较长,井眼深,井身结构复杂,导致钻进时间长和起下钻频繁,从而造成钻具对套管的频繁旋转磨损和拉压磨损,最终导致套管严重磨损。

1.3 防磨措施不合理

虽然深井钻井过程中采取了一定的防磨措施,但防磨效果不是很理想,主要原因是防磨措施不合理导致了套管磨损事故。具体表现在:

1)防磨接头材质未经优选;

2)钻具对套管的侧向力预测不准确;

3)防磨接头安放位置未经精细设计;

4)钻进中未及时更换受损防磨接头[2-3]。

2 双效防磨技术

井身质量、井身结构、套管材料、钻具运动状态、钻井液性能等是引起套管磨损的主要原因,套管磨损的主要形式为黏着磨损、切削磨损、磨蚀磨损、接触疲劳磨损和磨粒磨损等。川西深井的前期钻井中已经采用改变钻具组合、优化钻井参数、调整三点一线、钻具组合上增加防磨接头等一系列套管减磨措施,但有的井仍出现套管严重磨损的情况。于是改变防磨技术思路,研究了套管双效防磨技术,即采用机械防磨和化学防磨相结合的方案[4]。机械防磨是指采用防磨接头,改善与套管单点接触时造成的磨损;化学防磨是指在钻井液中加入减磨剂,有效降低全井段的磨损率[5]。

2.1 应用TFF系列防磨接头

该类防磨接头采用新型的表面材料和非金属材料,具有多方面的优点:1)大幅度降低套管磨损;2)防磨接头表面的防磨套摩擦系数极低,具有较强的自润滑性能;3)自身具有较高的耐磨性;4)结构合理,无镶嵌件,使用安全可靠;5)整体式接头采用40铬镍锰钢或42铬钼钢,强度符合要求。

2.2 应用AFC7101钻井液用减磨剂

AFC7101是一种由多种抗磨材料在高温下合成的有机产品,耐温达200℃。减磨剂中含有的多种活性基团能够迅速吸附在钻具和套管表面,形成高强度保护膜,从而降低钻进和起下钻过程中钻具对套管的磨损,起到保护套管的目的。

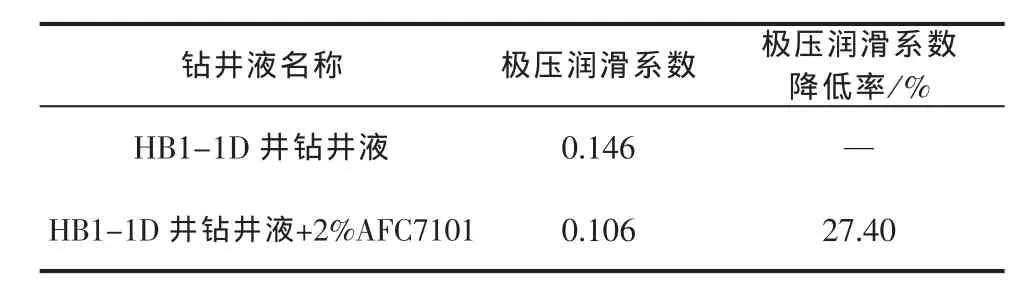

实验结果表明:在现场钻井液(密度为2.20 g·cm-3)中加入减磨剂后,钻井液的极压润滑系数降低幅度达到27.40%(见表1)。同时,该处理剂具有降低摩阻、降低泥浆泵的修理时间等多方面的作用。在无固相或低固相钻井液中推荐加量为0.3%~0.5%,在高密度钻井液中推荐加量为1.0%~3.0%。

表1 加入减磨剂后的极压润滑系数降低情况

3 现场应用

现场应用双效防磨技术主要有2项准备工作:一是通过计算钻井侧向力来确定防磨接头安放位置;二是通过与现场的配伍性实验来检测减磨剂的配伍性。

3.1 X202井

3.1.1 准备工作

X202井φ193.7 mm套管下深4 689.42 m。收集X202井的井身结构、钻井参数、井斜数据、钻井液性能,通过软件计算发现存在5个侧向力异常段。设计防磨接头的安放位置为:

井口以下300 m,100 m 1只,共3只;井深 640~790 m,50 m 1只,共3只;井深 865~1 570 m,100 m 1只,共7只;井深2 100~2 050 m,安放1只。全井共安放14只。

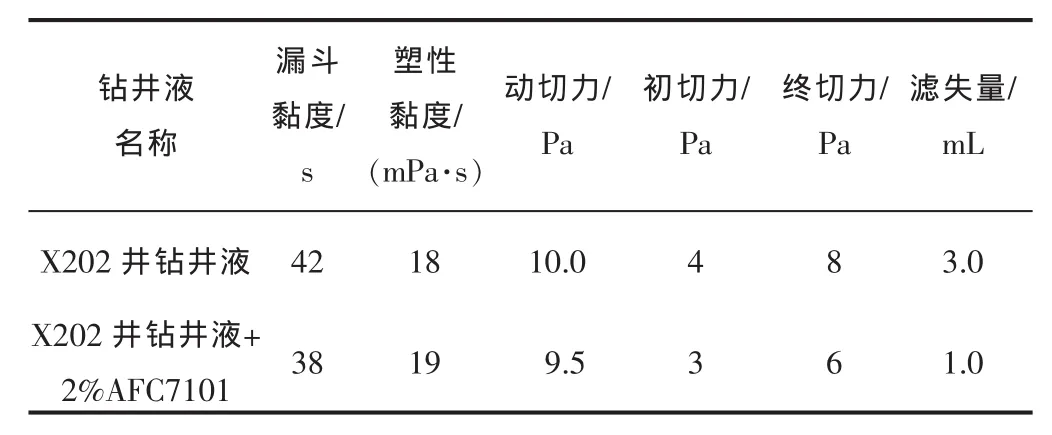

现场钻井液与减磨剂AFC7101的配伍性实验结果表明,减磨剂不仅不会影响钻井液性能,而且能显著降低钻井液的中压失水量,与钻井液配伍性能良好(见表2)。

表2 AFC7101减磨剂与X202井钻井液配伍性评价

3.1.2 现场应用情况

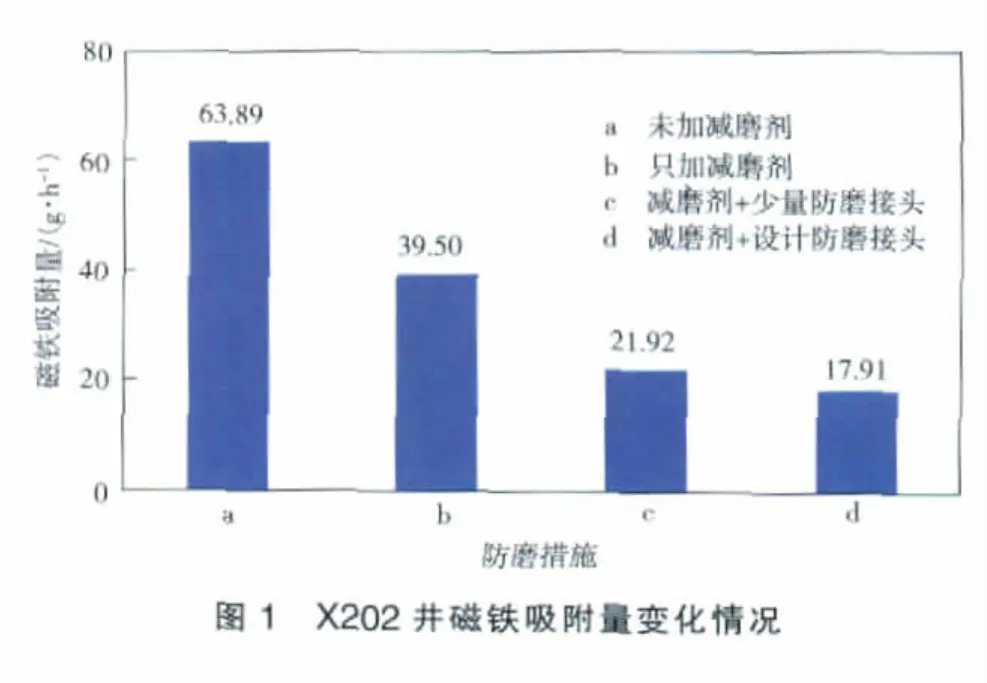

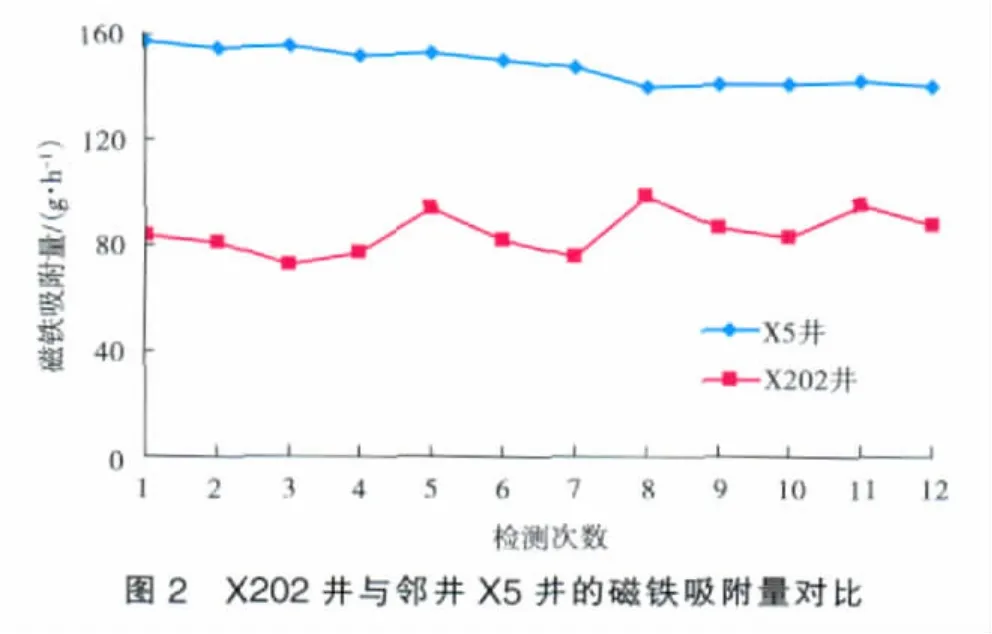

对于套管磨损情况,现场主要通过钻井中的磁铁吸附量来检测。现场检测表明:未加入减磨剂前,钻进过程中磁铁吸附量为63.89 g·h-1;只加入2%AFC7101减磨剂后,磨损量降低38.17%;井下安装5个防磨接头后,磨损量降低65.7%;而按设计加入15只防磨接头后,磨损量降低72.75%(见图1)。与邻井X5井同层段的磁铁吸附量对比表明,X202井采用的双效防磨技术效果明显(见图2)。

3.2 X301井

X301井同样是在φ193.7 mm套管中进行应用,该井三开井深5 000 m,井斜角达56.42°。井眼侧向力计算发现有4个侧向力异常段,据此设计了相应的防磨接头安放位置。现场试验表明,减磨剂AFC7101与钻井液的配伍性能良好。

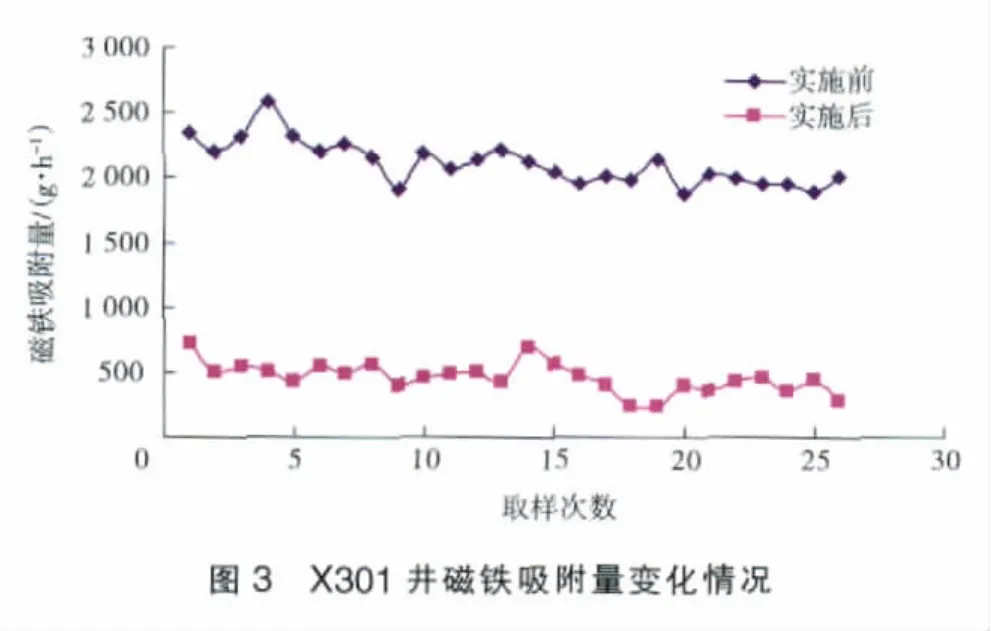

该井加入减磨剂后,现场应用效果显著,摩阻由80~100 kN降为60~80 kN,扭矩由8 kN·m降为5 kN· m。从现场磁铁吸附量的检测情况来看,采用双效防磨技术后,吸附量由1 050 g·h-1降为133 g·h-1,大幅度降低了钻具与套管的磨损程度(见图3)。该井完钻后对全井筒成功试压60 MPa,满足后续施工要求,达到了保护套管的目的。

同时,双效防磨技术在川东北地区的HB1-1D井中开展了应用,也取得了良好的效果。

4 结论

1)双效防磨技术采用机械和化学防磨相结合,能有效减少防磨接头位置不易确定带来的失误,并能对井下套管实现双重保护,同时增加钻井液润滑性,减小钻具摩阻,降低扭矩。

2)双效防磨技术现场应用效果显著,具有广泛的应用前景。

[1] 谢桂芳,高翔.深井套管防磨技术研究与应用[J].石油矿场机械,2008,37(2):69-74.

Xie Guifang,Gao Xiang.Study on casing wear protection technology and its application in deep wells[J].Oil Field Equipment,2008,37(2):69-74.

[2] 仵雪飞,林元华,巫才文,等.套管防磨措施研究进展[J].西南石油学院学报,2004,26(4):65-69.

Wu Xuefei,Lin Yuanhua,Wu Caiwen,et al.Research development of the preventing wear measures of casing[J].Journal of Southwest Petroleum Institute,2004,26(4):65-69.

[3] 林元华,付建红,施太和,等.套管磨损机理及其防磨措施研究[J].天然气工业,2004,24(7):58-61.

Lin Yuanhua,Fu Jianhong,Shi Taihe,et al.Research on casing wear mechanism and antiwear measures[J].Natural Gas Industry,2004,24(7):58-61.

[4] 张红生,郭永宾.套管防磨保护措施[J].石油钻采工艺,2007,29(6):116-118.

Zhang Hongsheng,Guo Yongbin.Casing antigalling and protective measures[J].Oil Drilling&Production Technology 2007,29(6):116-118.

[5] 曾鹏珲,徐常生.普光1井套管防磨技术研究[J].西部探矿工程,2005,17(5):85-86.

Zeng Penghui,Xu Changsheng.Study on casing wear protection technologyinWellPuguang1[J].West-ChinaExplorationEngineering,2005,17(5):85-86.

Application of dual-efficiency antiwearing technology in deep well of West Sichuan

Dong Bo Yang Jian Jiang Bin

(Engineering Supervision Center of Southwest Oil and Gas Company,SINOPEC,Deyang 618000,China)

There is severe casing wear during the drilling of deep well in West Sichuan,which brings a hidden trouble for sequent operation and production of gas well.In order to protect casing,this paper analyzed the reason of casing wear and determined the corresponding protecting measures,developing the dual-efficiency antiwearing technology.This technology has been applied in two deep wells on site.Results show that the ratio of casing wear and friction decrease obviously,which ensures the ability of borehole pressurization to meet the operation demand.The dual-efficiency antiwearing technology has the characteristics of safety,reliability and easy operation,and is recommended for popularizing.

casing,wearing,dual-efficiency antiwearing technology,West Sichuan.

TE931+.2

A

2010-02-02;改回日期:2010-07-19。

董波,男,1976年生,工程师,主要从事钻井液与完井液研究工作。E-mail:dongbo12@163.com。

(编辑 赵卫红)

1005-8907(2010)05-614-03

董波,杨健,蒋斌.双效防磨技术在川西深井的应用[J].断块油气田,2010,17(5):614-616.

Dong Bo,Yang Jian,Jiang Bin.Application of dual-efficiency antiwearing technology in deep well of West Sichuan[J].Fault-Block Oil&Gas Field,2010,17(5):614-616.